Izolacja termiczna rurociągów to zespół środków mających na celu zapobieżenie wymianie ciepła nośnika transportowanego nimi z otoczeniem. Izolacja termiczna rurociągów jest stosowana nie tylko w systemach grzewczych i zaopatrzeniu w ciepłą wodę, ale także tam, gdzie technologia wymaga transportu substancji o określonej temperaturze, na przykład czynników chłodniczych.

Znaczenie izolacji termicznej to stosowanie środków zapewniających termiczną odporność na wszelkiego rodzaju wymianę ciepła: kontaktową i realizowaną za pomocą promieniowania podczerwonego.

Największym zastosowaniem, wyrażonym liczbowo, jest izolacja termiczna rurociągów sieci ciepłowniczych. W przeciwieństwie do Europy scentralizowany system grzewczy dominuje w całej przestrzeni poradzieckiej. W samej Rosji całkowita długość sieci ciepłowniczych wynosi ponad 260 tysięcy kilometrów.

Znacznie rzadziej izolację rur grzewczych stosują prywatne gospodarstwa domowe z autonomicznym systemem grzewczym. Tylko w kilku regionach północnych domy prywatne są podłączone do magistrali centralnego ogrzewania za pomocą rur grzewczych umieszczonych na zewnątrz.

W przypadku niektórych typów kotłów, na przykład potężnych kotłów gazowych lub wysokoprężnych, wymagania kodeksu zasad SP 61.13330.2012 „Izolacja termiczna urządzeń i rurociągów” są zalecane oddzielnie od budynku umieszczenia - w kotłowni, której jest kilka metrów od ogrzewanego obiektu. W ich przypadku kawałek szelek przechodzący przez ulicę musi być ocieplony.

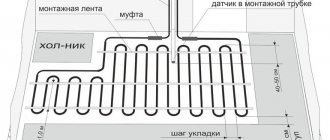

Metody układania rur

Na ulicy izolacja rurociągów grzewczych jest wymagana zarówno do umieszczenia na otwartym terenie, jak i do układania ukrytego - pod ziemią. Ostatnią metodą jest kanał - najpierw w wykopie kładzie się żelbetową rynnę, a rury są już w niej ułożone. Umieszczanie bezkanałowe - bezpośrednio w ziemi. Zastosowane materiały izolacyjne różnią się nie tylko przewodnością cieplną, ale także paroszczelnością i wodoszczelnością, trwałością oraz sposobem montażu.

Potrzeba izolacji rur z zimną wodą nie jest taka oczywista. Jednak nie można się bez tego obejść w przypadku, gdy wodociąg układany jest metodą otwartą - rury należy chronić przed zamarzaniem i późniejszym uszkodzeniem. Ale wewnątrz budynków konieczne jest również zaizolowanie rur wodociągowych - aby zapobiec kondensacji na nich wilgoci.

Izolacja rur PPM

Izolacja mineralna piankowo-polimerowa to kolejna metoda izolowania konstrukcji metalowych, która znajduje zastosowanie przy budowie instalacji ciepłej wody. Materiał uzyskuje się poprzez zmieszanie spienionego polimeru i wypełniacza mineralnego (piasek, popiół itp.). Posiada dobrą siłę.

Układanie rurociągów w izolacji PPM odbywa się zgodnie z GOST. Izolacja charakteryzuje się doskonałą konserwowalnością. W razie potrzeby jest otwierany i zmieniany w terenie.

Charakterystyka izolacji rur z polimerowej pianki mineralnej

PPM składa się z trzech warstw:

- zewnętrzna korowa;

- izolacja cieplna;

- wewnętrzna ochrona antykorozyjna.

Ciężar i grubość powłoki zależą od średnicy rurociągu, wymagań dokumentów regulacyjnych i warunków eksploatacji.

Produkcja izolacji PPM

Monolityczna powłoka wykonana ze spienionego polimerowego materiału mineralnego jest fabrycznie nakładana na walcowany metal. Produkcja rur izolacyjnych PPM na bazie cementu zwiększa właściwości antykorozyjne powłoki. Zakłada użycie specjalnego sprzętu.Powlekany produkt umieszcza się w cylindrze, do którego podawana jest gotowa kompozycja mineralna. Produkt gotowy po związaniu kompozycji.

Zasady długotrwałego składowania rur w izolacji PPM zakładają wykorzystanie powierzchni płaskiej, oczyszczonej z kamieni i innych zanieczyszczeń. Produkty są przechowywane w stosach o ściśle określonej średnicy.

Podczas montażu do izolacji połączeń PPM stosowane są następujące komponenty: IZOLAN 345PB, poliizocyjanian, kwarcowa masa formierska.

Wełna szklana, wełna mineralna

Materiały izolacyjne sprawdzone w praktyce. Spełniają wymagania SP 61.13330.2012, SNiP 41-03-2003 i normy bezpieczeństwa przeciwpożarowego dla dowolnej metody instalacji. Są to włókna o średnicy 3-15 mikronów, o strukturze zbliżonej do kryształów.

Wełna szklana jest wytwarzana z odpadów szklanych, wełny mineralnej z żużla zawierającego krzem oraz odpadów krzemianowych z hutnictwa. Różnice w ich właściwościach są nieznaczne. Produkowane są w postaci rolek, mat zszywających, płyt oraz prasowanych cylindrów.

Ważne jest, aby uważać na materiały i umieć obchodzić się z nimi prawidłowo. Wszelkie czynności należy wykonywać w kombinezonie ochronnym, rękawicach i respiratorze.

Instalacja

Rura jest owinięta lub pokryta watą zapewniającą równomierną gęstość wypełnienia na całej powierzchni. Następnie izolację, bez zbytniego zgniatania, mocuje się drutem dziewiarskim. Materiał jest higroskopijny i łatwo ulega zamoczeniu, dlatego izolacja rurociągów zewnętrznych z wełny mineralnej lub szklanej wymaga zastosowania paroizolacji wykonanej z materiału o niskiej paroprzepuszczalności: pokrycia dachowego lub folii polietylenowej.

Na wierzchu nakładana jest warstwa wierzchnia, która zapobiega przenikaniu opadów atmosferycznych - obudowa wykonana z blachy dachowej, blachy ocynkowanej lub aluminiowej.

Izolacja VUS

Definicja (koncepcja) wysoce zbrojonej izolacji rur jest następująca: jest to pokrycie konstrukcji, które posiada:

- minimalna przepustowość przepustu;

- odporność na uszkodzenia mechaniczne, rdzę, aktywne chemikalia.

Powłoka ochronna jest wykonana przez wytłaczanie i składa się z kilku warstw. Może pracować w każdym regionie, niezależnie od klimatu. Zastosowanie bardzo wzmocnionej izolacji (VUS) odbywa się zgodnie z GOST 9.602-89.

Przykład rur w izolacji VUS

Charakterystyka mocno wzmocnionej izolacji rurociągów

W skład dwuwarstwowej izolacji zewnętrznej VUS wchodzi komponent termokurczliwy wykonany na bazie folii polietylenowej oraz kleju termotopliwego. Polietylen układa się na konstrukcjach metalowych pokrytych podkładem w płynie i podkładem samoprzylepnym.

Waga walcowanego metalu po obróbce wzrasta. Produkty, których poziom techniczny potwierdzają certyfikaty, są gotowe do montażu.

Wełna bazaltowa (kamienna)

Bardziej gęsty niż wata szklana. Włókna powstają z roztopu skał gabro-bazaltowych. Jest absolutnie niepalny, krótkotrwale wytrzymuje temperatury do 900 ° C. Żaden materiał izolacyjny, jak wełna bazaltowa, nie może przez długi czas stykać się z powierzchniami nagrzanymi do 700 ° C.

Przewodność cieplna jest porównywalna z polimerami i waha się od 0,032 do 0,048 W / (m · K). Wysokie wskaźniki wydajności pozwalają wykorzystać jego właściwości termoizolacyjne nie tylko do rurociągów, ale także do aranżacji gorących kominów.

Dostępne w kilku wersjach:

- jak wata szklana, w rolkach;

- w postaci mat (zszywane rolki);

- w postaci elementów cylindrycznych z jedną podłużną szczeliną;

- w postaci sprasowanych fragmentów walca, tzw. muszli.

Dwie ostatnie wersje mają różne modyfikacje, różniące się gęstością i obecnością folii odbijającej ciepło. Szczelina cylindra i krawędzie łusek mogą być wykonane w postaci połączenia kolczastego.

SP 61.13330.2012 zawiera wskazanie, że izolacja termiczna rurociągów musi spełniać wymogi bezpieczeństwa i ochrony środowiska. Sama wełna bazaltowa jest w pełni zgodna z tą instrukcją.

Producenci często używają sztuczki: aby poprawić wydajność konsumenta - aby nadać mu hydrofobowość, większą gęstość, paroprzepuszczalność, stosują impregnaty na bazie żywic fenolowo-formaldehydowych. Dlatego nie można go nazwać w 100% bezpiecznym dla ludzi. Przed użyciem wełny bazaltowej w dzielnicy mieszkalnej zaleca się zapoznanie się z jej atestem higienicznym.

Instalacja

Włókna izolacji są mocniejsze niż włókna waty szklanej, więc przedostawanie się jej cząstek do organizmu przez płuca lub skórę jest prawie niemożliwe. Jednak podczas pracy nadal zaleca się używanie rękawiczek i respiratora.

Montaż tkaniny rolowanej nie różni się od sposobu, w jaki wykonuje się izolację rur grzewczych wełną szklaną. Zabezpieczenie termiczne w postaci łusek i cylindrów mocuje się do rur za pomocą taśmy montażowej lub szerokiego bandaża. Pomimo pewnej hydrofobowości wełny bazaltowej izolowane nią rury wymagają również wodoszczelnego paroprzepuszczalnego płaszcza z polietylenu lub pokrycia dachowego oraz dodatkowego z cyny lub gęstej folii aluminiowej.

Dlaczego potrzebujesz izolacji rur?

Podczas układania rurociągu oczywiście spodziewasz się, że będzie on trwał dłużej niż rok. Oczywiście w tym celu podczas instalacji należy przestrzegać wszystkich istniejących zasad, w tym nie zapominając o izolacji. Chroni konstrukcje budowlane przed korozją i innymi szkodliwymi czynnikami. W tym artykule porozmawiamy o tym, co grozi zaniedbaniem wysokiej jakości izolacji rur.

Straty ciepła i naprężenia mechaniczne

Jeśli mówimy o ogrzewaniu lub zaopatrzeniu w ciepłą wodę, to przy braku izolacji bardzo szybko poczujesz ogromne koszty paliwa na własnym portfelu. Jednocześnie ciepło w rurach nie pozostanie na długo.Jeśli chodzi o wpływy mechaniczne, konieczne jest również zabezpieczenie przed tym czynnikiem rurociągów układanych w ścianach, a nie na płytkiej głębokości, ponieważ często mogą one ulec uszkodzeniu na zewnątrz . Dotyczy to zwłaszcza plastiku, który nie jest tak wytrzymały jak metal.

Skroplina

Ten problem jest fundamentalny. Z powodu zmian temperatury na rurach doprowadzających wodę bez odpowiedniej izolacji może dojść do kondensacji. W takim przypadku na metalu pojawia się rdza. Dlatego konieczne jest również zaizolowanie rur, aby chronić konstrukcje przed korozją. A co z plastikiem? Zaskakujące jest to, że kondensacja jest szkodliwa nie tylko przy stosowaniu produktów metalowych. Same plastikowe rury nie psują się z tego: nie gniją, a tym bardziej rdzewieją. Jednak ściany cierpią: drewno rozkłada się, a beton i cegły są impregnowane i pękają w skrajnych temperaturach. Nawiasem mówiąc, same rury mogą również zamarzać i pękać podczas silnych mrozów.

Instalacja izolacji uchroni Cię przed powyższymi problemami i nie będzie martwić się o stan rur. Dziś jego koszt wcale nie jest duży, istnieje wiele jego rodzajów. Kontaktując się z ekspertami, otrzymasz poradę, która pozwoli Ci dowiedzieć się, jaki rodzaj jest odpowiedni dla Twoich celów.

Warto zaznaczyć, że niewłaściwie ułożona izolacja może zagrozić jeszcze większymi niedogodnościami, dlatego zawsze należy kontaktować się wyłącznie z profesjonalistami.

Czy rury wymagają izolacji akustycznej?

To kwestia dyskusyjna. Wszystko zależy od tego, jak dobrze został pierwotnie wykonany system zaopatrzenia w ciepło. Często mieszkańcy są zirytowani obcymi dźwiękami dochodzącymi z rur. Może to być buczenie, ciągle słychać ruch wody. Przyczyną takiej przepuszczalności dźwięku może być złej jakości instalacja rurociągów, awaria całego systemu lub źle pomyślana izolacja akustyczna rur grzewczych, co w tym przypadku jest niezbędne dla komfortu i spokoju mieszkańców.

Jeśli dojdzie do awarii systemu grzewczego, nie pomoże izolacja akustyczna akumulatorów grzewczych. Tutaj potrzebna jest poważna interwencja mistrzów, aby wyeliminować wszystkie niedociągnięcia i awarie. Dlatego ważne jest, aby wiedzieć, kiedy konieczna jest naprawa ogrzewania.Ale jeśli początkowo nie były przestrzegane przepisy budowlane dotyczące eliminacji niepotrzebnych dźwięków, konieczna jest izolacja akustyczna rur grzewczych. Zwykle jest to wykonywane przy użyciu specjalnych „rękawów”. Jest to dodatkowa rura, która jest większa niż sam rurociąg. Jest noszona od góry, a przestrzeń wewnątrz pomiędzy „tuleją” a rurą wypełniona jest materiałem dźwiękochłonnym. Najlepiej użyć do tego gęstego materiału, który wypełni całą przestrzeń i nie będzie żadnych luk.

Ale wracając do izolacji termicznej. Zastanów się, jakie materiały są używane do izolacji rur. Najczęściej są to:

- materiały rolkowe;

- izolacja przez malowanie;

- "Muszla".

Materiały w rolce

To jeden z najstarszych rodzajów izolacji testowanych na przestrzeni lat. Początkowo był aktywnie wykorzystywany w przedsiębiorstwach. Zwykle jako materiał używano wełny mineralnej. Wzięli rolki takiej waty i owinęli w nie rury. Blat został przymocowany drutem, aby się nie obracał, a dla lepszej oszczędności energii założono cynkową obudowę. Taka izolacja rur grzewczych nie tylko zatrzymuje ciepło, dzięki czemu nie jest marnowane, ale także daje dodatkowy efekt ochronny, zapobiegający uszkodzeniom rur.

Ta izolacja rur grzewczych jest w naszych czasach bardzo powszechna, ponieważ jest niedroga, ale wysokiej jakości. Ale jest jeden punkt, na który warto zwrócić uwagę. W domach często instaluje się bardzo cienkie rury, a ten materiał nie jest dla nich odpowiedni. Warto też pamiętać, że wełna mineralna nie toleruje dobrze wilgoci - dzięki niej materiał może szybko się zepsuć i spiekać. Dlatego przy stosowaniu tego rodzaju izolacji należy zważyć wszystkie za i przeciw.

Izolacja malowana

Ten typ jest również nazywany izolacją płynną. Jeśli zdecydujesz się samodzielnie zaizolować rury w domu, ten rodzaj izolacji nie zadziała.

Ponadto ten wygląd nie nadaje się do cienkich rur domowych. Najczęściej opryskiwanie stosuje się w branżach, w których rury mają grubszą średnicę. Ogromną zaletą izolacji natryskowej jest to, że izolację można utworzyć bardzo szybko i na rurach o różnych kątach i łukach, co byłoby bardzo trudne w przypadku innych rodzajów izolacji.

"Muszla"

Ten typ jest uważany za najbardziej udane rozwiązanie. Rynek sprzedaje specjalne butle wykonane z materiału izolacyjnego, które po prostu nakłada się na rurę. Niestety można z tego skorzystać tylko wtedy, gdy system rurociągów nie został jeszcze zainstalowany, a jego instalacja jest w toku. Na szczęście znaleźliśmy możliwość zastosowania takiej izolacji do gotowych systemów grzewczych. W tym celu utworzono dwuczęściowy cylinder, który nakłada się na rurę z obu stron, krawędzie smaruje się klejem i mocuje razem. Jest to bardzo wygodny sposób montażu, jeśli potrzebujesz szybko, ale jednocześnie długo i efektywnie zaizolować rury grzewcze.

Wysokiej jakości materiały izolacyjne

Jak już wspomniano, wełna mineralna jest niedroga, ale ma wiele wad, jak na przykład przepuszczalność wilgoci, dlatego wielu odmawia zakupu tego konkretnego materiału. Styropian jest jednym z materiałów oszczędzających ciepło, ale można go łatwo uszkodzić. Izolacja piankowa - może to być guma lub polietylen - jest również dość niedroga. Pianka poliuretanowa jest uważana za najbardziej odporny materiał na negatywne wpływy. Jest trwały, trwały i nie psuje się pod wpływem wilgoci. Ale jeśli weźmiesz pod uwagę budżet, to każdy wybiera, na co go stać.

Izolacja rur na zewnątrz

Jeśli pojawiło się pytanie, jak zaizolować rury grzewcze na ulicy, proces ten nie różni się od izolacji rur w domu. Wystarczy wziąć pod uwagę pewne niuanse, na przykład to, że na ulicy jest więcej wilgoci, co oznacza, że materiały, które nie tolerują wilgoci, psują się z niej, kategorycznie nie nadają się do tego celu.Montaż na rolce izolacji z warstwą ochronną doskonale zabezpiecza rury przed wszelkiego rodzaju uszkodzeniami.

Ponieważ rury są znacznie grubsze na ulicy niż w domu, odpowiednie są dla nich te rodzaje izolacji, które nie są zbyt odpowiednie do oszczędzania ciepła w domu. Warto pamiętać, że ciepło w Twoim domu zależy od tego, jak dobrze nagrzewają się baterie. Ale jeśli energia jest marnowana, zanim dotrze do grzejnika, to ogrzewanie nie ma sensu. Konieczne jest zaizolowanie tych odcinków rur, w których ciepło nie powinno uciekać, szczególnie w przypadku rur na ulicy.

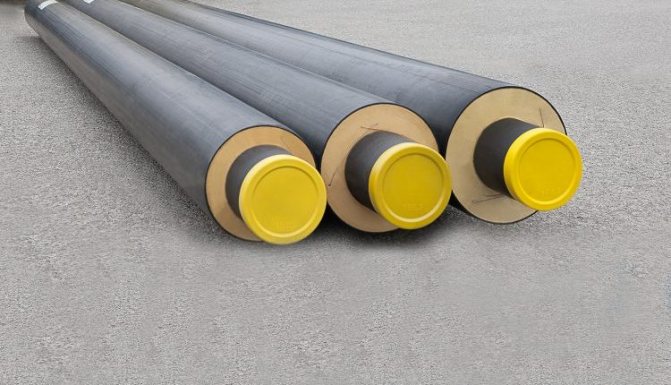

Spieniony poliuretan (pianka poliuretanowa, pianka poliuretanowa)

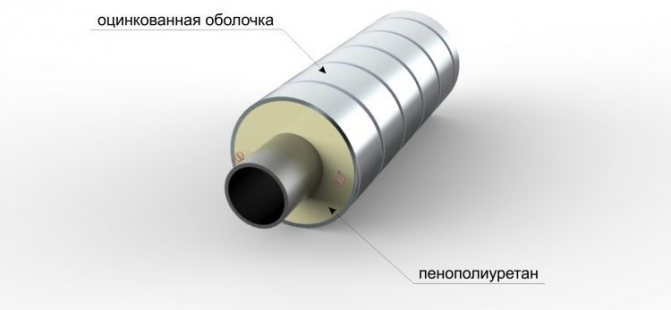

Zmniejsza straty ciepła o ponad połowę w porównaniu z wełną szklaną i wełną mineralną. Jego zalety to: niska przewodność cieplna, doskonałe właściwości hydroizolacyjne. Deklarowany przez producentów okres użytkowania wynosi 30 lat; Zakres temperatur pracy wynosi od -40 do +140 ° С, maksymalna wytrzymałość krótkotrwała wynosi 150 ° С.

Główne marki PPU należą do grupy palności G4 (wysoce łatwopalne). Zmieniając skład z dodatkiem środków zmniejszających palność, przypisuje się im G3 (normalnie palne).

Chociaż pianka poliuretanowa doskonale sprawdza się jako materiał izolacyjny do rur grzewczych, należy pamiętać, że SP 61.13330.2012 pozwala na zastosowanie takiej izolacji termicznej tylko w budownictwie jednorodzinnym, a SP 2.13130.2012 ogranicza ich wysokość do dwóch kondygnacji.

To mogłoby być interesujące

Izolacja cieplna

Charakterystyczne cechy i różnorodność płyt sufitowych ...

Izolacja cieplna

Jak ocieplić strop w drewnianym domu?

Izolacja cieplna

Co to jest kabel grzejny?

Izolacja cieplna

Ciepłe ciasto na metalowy komin

Powłoka termoizolacyjna produkowana jest w postaci skorup - półkolistych segmentów zakończonych zamkami na pióro i wpust. W handlu dostępne są również gotowe rury stalowe, izolowane pianka poliuretanowa z osłoną ochronną wykonaną z polietylenu.

Instalacja

Pancerze mocowane są do rury grzewczej za pomocą opasek, obejm, opaski plastikowej lub metalowej. Podobnie jak wiele polimerów, materiał nie toleruje długotrwałego wystawienia na działanie promieni słonecznych, dlatego rurociąg z otwartym gruntem, w którym stosuje się skorupy z pianki PU, wymaga warstwy wierzchniej, na przykład ze stali ocynkowanej.

W przypadku podziemnego układania bez kanałów produkty termoizolacyjne układane są na wodoodpornych i odpornych na temperaturę mastyksach lub klejach, a na zewnątrz izolowane są wodoodporną powłoką. Należy również zadbać o antykorozyjną obróbkę powierzchni rur metalowych - nawet klejone połączenie zatrzaskowe płaszczy nie jest na tyle szczelne, aby zapobiec kondensacji pary wodnej z powietrza.

RODZAJE POWŁOK IZOLACYJNYCH RUROCIĄGÓW

Jednym z głównych zadań przy projektowaniu nowego rurociągu stalowego jest dobór rodzaju ochronnych powłok antykorozyjnych w zależności od jego przeznaczenia i warunków eksploatacji.

W tym artykule przyjrzymy się głównym typom powłok izolacyjnych do rur stalowych.

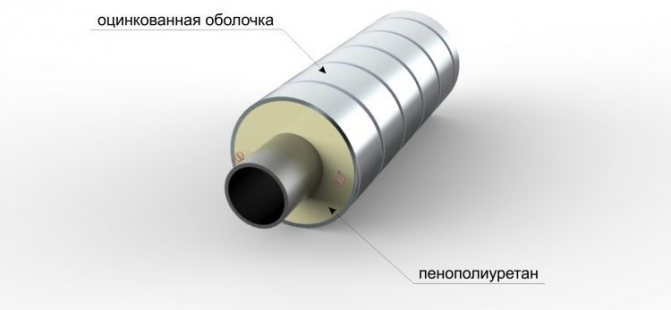

Powłoki ochronne rur stalowych mogą być antykorozyjne (izolacja VUS, US, TsPP, EP), termoizolacyjne (izolacja PPU, PPM), specjalne i kombinowane. Powiedzmy więcej o powłokach antykorozyjnych rur stalowych.

Mogą to być również ochronne powłoki antykorozyjne rur zewnętrzny - w celu ochrony metalu rury przed korozją atmosferyczną i gruntową oraz wewnętrzny - do ochrony rury przed korozją stykową i biokorozją na wewnętrznej powierzchni rurociągu. Podsumowując, zastosowanie wewnętrznych i zewnętrznych powłok ochronnych pozwala skutecznie zwalczać korozję elektrochemiczną metalu głównych rurociągów, a tym samym znacznie wydłużając ich żywotność.

Zgodnie z klasyfikacją zgodnie z GOST 31445-2012 „Rury stalowe i żeliwne z powłokami ochronnymi. Wymagania techniczne ”, powłoki rur są podzielone na trzy typy w zależności od rodzaju użytych materiałów:

1) Polimer powłoki na bazie polimerów syntetycznych: poliolefiny, poliamidy, fluoroplasty, związki termoutwardzalne i inne.

Stosowane są głównie do podziemnego i podwodnego układania rurociągów do różnych celów.

Najpopularniejszym rodzajem wewnętrznych polimerowych powłok ochronnych jest powłoka epoksydowa - stosowana jest głównie w rurociągach przemysłowych transportujących media agresywne, a także rurociągach polowych naftowych i gazowych.

Najpopularniejszym rodzajem podstawowych zewnętrznych powłok polimerowych jest powłoka polietylenowa - stosowana jest na prawie wszystkie typy rurociągów, przy temperaturach pracy do + 85 ° C. W warunkach trasowych najpopularniejszą metodą jest stosowanie polimerowych taśm izolacyjnych.

2) Nieorganiczny powłoki szkliste i organokrzemianowe na bazie emalii szklanych i kompozycji organokrzemianowych

Stosowane są głównie do podziemnego i podwodnego układania rurociągów do różnych celów.

Najpopularniejszym rodzajem wewnętrznych nieorganicznych powłok ochronnych jest powłoka piaskowo-cementowa (CPP, cementowo-piaskowa) - stosowana jest głównie do rurociągów wodociągowych i kanalizacji ciśnieniowej. Ten rodzaj powłoki jest również stosowany w rurociągach przemysłowych, ponieważ ma wysoką odporność na zużycie ścierne.

Najpopularniejszym rodzajem zewnętrznych powłok nieorganicznych jest emalia szklana - służy do pracy w wysokich temperaturach do + 150 ° C w środowisku agresywnym chemicznie.

3) Metaliczny oraz niemetaliczne nieorganiczne powłoki na bazie metali i ich stopów.

Stosowane są głównie do zewnętrznego układania rurociągów do różnych celów.

Najpopularniejszym rodzajem metalicznej powłoki ochronnej jest cynkowanie, które jest stosowane w rurociągach gazowych i wodociągowych.

Głównym dokumentem regulującym stosowanie antykorozyjnych powłok ochronnych jest obecnie GOST 9.602-2016 „Ujednolicony system ochrony przed korozją i starzeniem. KONSTRUKCJE PODZIEMNE. Ogólne wymagania dotyczące ochrony przed korozją ”. Klasyfikuje rodzaje zewnętrznych powłok ochronnych rur (Załącznik G. Projektowanie powłok ochronnych dla konstrukcji w trakcie budowy i przebudowy). Stosowanie wewnętrznych powłok ochronnych jest uregulowane w punktach 8.1.17 i 8.1.19 niniejszego dokumentu.

Kolejnym dokumentem wskazującym na konieczność stosowania wewnętrznych powłok ochronnych, obok zewnętrznych, jest SP 31.13330.2012 „Zaopatrzenie w wodę. Sieci i urządzenia zewnętrzne ”. Tak więc w paragrafie 11.33 tego dokumentu stwierdza się: „Aby zapobiec korozji i przerostowi wodociągów i sieci wodociągowych wykonanych z rur stalowych i rur z żeliwa sferoidalnego, należy zapewnić ochronę wewnętrznej powierzchni takich rurociągów powłokami: cement-piasek, farby i lakiery, cynk, polimer i inne. ”.

Podsumowując, można powiedzieć, że dziś stosowanie ochronnych powłok antykorozyjnych jest konieczne nie tylko z punktu widzenia wydłużenia żywotności nowych rurociągów oddawanych do eksploatacji i poprawy ich właściwości eksploatacyjnych, ale także obowiązkowe z punktu widzenia widok dokumentów regulacyjnych.

Przy wyborze rodzaju powłoki należy przede wszystkim zacząć od przeznaczenia projektowanego rurociągu i warunków jego eksploatacji, ale istotnym czynnikiem jest również komponent ekonomiczny, czyli koszt użycia określonego rodzaju Powłoka.

Doświadczenie w eksploatacji rurociągów z wewnętrznymi i zewnętrznymi powłokami ochronnymi pokazuje, że ich zastosowanie pozwala następnie nie tylko odzyskać koszty, ale także zaoszczędzić pieniądze poprzez obniżenie kosztów późniejszej eksploatacji rurociągu.

Poprzednie artykuły:

Wewnętrzna powłoka polimerowo-cementowa rur

CPP - Informacje techniczne

Spieniony polistyren (polistyren, PPS)

Jest produkowany w postaci łusek, które na zewnątrz praktycznie nie różnią się od pianki poliuretanowej - te same wymiary, to samo połączenie na pióro i wpust. Jednak zakres temperatur stosowania, od -100 do +80 ° C, przy całym tym podobieństwie zewnętrznym uniemożliwia lub ogranicza stosowanie go do izolacji termicznej rurociągu grzewczego.

SNiP 41-01-2003 „Ogrzewanie, wentylacja i klimatyzacja” stwierdza, że w przypadku dwururowego systemu zaopatrzenia w ciepło maksymalna temperatura zasilania może osiągnąć 95 ° C. Jeśli chodzi o rury grzewcze powrotne, tutaj wszystko nie jest takie proste: uważa się, że temperatura w nich nie przekracza 50 ° C.

Izolacja piankowa jest częściej stosowana do rur zimnej wody i kanałów ściekowych. Można go jednak stosować na inne materiały izolacyjne o wyższej dopuszczalnej temperaturze stosowania.

Materiał ma szereg wad: jest wysoce łatwopalny (nawet z dodatkiem środków zmniejszających palność), nie toleruje wpływów chemicznych (rozpuszcza się w acetonie), a przy dłuższej ekspozycji na promieniowanie słoneczne rozpada się w kulki.

Istnieją inne, niepolistyrenowe tworzywa piankowe - formaldehyd, czyli w skrócie fenol. W rzeczywistości jest to zupełnie inny materiał. Jest pozbawiony tych wad, jest z powodzeniem stosowany jako izolacja termiczna rurociągów, ale nie jest tak rozpowszechniony.

Instalacja

Pociski mocuje się do rury za pomocą bandaża lub taśmy foliowej, dopuszcza się przyklejanie ich do rury i do siebie nawzajem.

Izolacja linii gazowych

Do izolacji rur transportujących gaz stosuje się różne typy izolatorów. Na przykład można wykonać izolację termiczną gazociągu za pomocą specjalistycznej farby lub lakieru, ale w większości przypadków stosowane są najnowsze materiały ochronne.

Jakie wymagania musi spełniać izolator do rur gazowych:

- izolator do gazociągu musi mieć szansę na taką samą monolityczną instalację na rurze;

- niezwykle ważne jest również, aby materiał izolacyjny rurociągu miał niski współczynnik absorpcji wody i ogólnie wysokie właściwości wodoodporne;

Ważny! Materiał izolacyjny musi chronić rurę przed wpływem promieniowania ultrafioletowego, ponieważ promienie ultrafioletowe są destrukcyjnym argumentem.

Materiał izolacyjny rur gazowych musi mieć wysokie współczynniki odporności na wilgoć

- również wysokiej jakości materiał ochronny musi wyróżniać się wysoką odpornością na wpływy korozyjne i działanie wszelkich innych agresywnych związków chemicznych;

- izolator musi być możliwie jak najmocniejszy, aby chronić gazociąg przed skutkami mechanicznymi;

- powłoka nie może mieć żadnych uszkodzeń (pęknięć, odprysków itp.).

Rozważ główne typy i rodzaje izolacji sieci gazowej:

- masy bitumiczne. Takie grzejniki są wykonane z różnymi dodatkami, które są mieszane z kluczowym materiałem - bitumem. Suplementy mogą być trzech rodzajów:

- Polimerowe.

- Minerał.

- Gumowy.

Takie dodatki zapewniają ochronę przed pękaniem oraz między innymi poprawiają przyczepność powierzchni rury gazowej. Należy również podkreślić, że masy uszczelniające na bazie bitumu sprawdziły się w niskich temperaturach.

- materiały taśmowe. Taśmy elektryczne są wykonane głównie z polimerowego etylenu lub PVC (PVC).Na etapie produkcji na jedną ze stron tej taśmy nakładany jest klej, za pomocą którego taśma jest montowana na gazociągu.

W zależności od właściwości konstrukcyjnych rurociągu i regionu, w którym leży, stosuje się następujące rodzaje izolacji taśmowej:

- Prosty.

- Silne (DC).

- Bardzo mocne (VUS).

Do ochrony rurociągów gazowych często stosuje się dziś izolację taśmową, którą nawija się na rury za pomocą specjalistycznego urządzenia.

Ten ostatni rodzaj izolacji jest najbardziej niezawodny i skuteczny i jest bardzo często stosowany do ochrony rurociągów w osadach. VUS odporny na agresywne wpływy korozyjne i chemiczne substancje czynne.

VES odbywa się metodą ekstruzji. Rura jest izolowana wytłaczanym polimerem etylenowym w celu wzmocnienia funkcji ochrony rurociągu. Izolowanie rur ekstrudowanym polimerowym etylenem jest bardzo niezawodną opcją ochrony. Taśmy wytłaczane mają doskonałe kryteria wodoodporności i są umieszczane na rurach, które są instalowane nawet w niesprzyjających warunkach klimatycznych.

Spieniony polietylen

Zakres temperatur, w których dozwolone jest stosowanie wysokociśnieniowej pianki polietylenowej, wynosi od -70 do +70 ° C. Górna granica nie jest zgodna z maksymalną temperaturą rury grzewczej, zwykle przyjmowaną w obliczeniach. Oznacza to, że materiał ten ma niewielkie zastosowanie jako izolacja termiczna rurociągów, ale może być stosowany jako warstwa izolacyjna na wierzchu warstwy żaroodpornej.

Izolacja z pianki polietylenowej nie znalazła prawie żadnego alternatywnego zastosowania jako ochrona przed zamarzaniem rur wodnych. Bardzo często stosowany jest jako paroizolacja i hydroizolacja.

Materiał produkowany jest w postaci arkuszy lub w postaci elastycznej grubościennej rury. Ta ostatnia forma jest częściej używana, ponieważ jest wygodniejsza do izolowania systemu zaopatrzenia w wodę. Standardowa długość to 2 metry. Kolor waha się od białego do ciemnoszarego. Istnieje możliwość wykonania powłoki z folii aluminiowej odbijającej promieniowanie podczerwone. Różnice dotyczą średnic wewnętrznych (od 15 do 114 mm), grubości ścianek (od 6 do 30 mm).

Aplikacja zapewnia, że temperatura na rurze jest wyższa od punktu rosy, a tym samym zapobiega pojawianiu się kondensacji.

Instalacja

Najłatwiejszym sposobem na uzyskanie najgorszych wyników paroizolacji jest przecięcie materiału piankowego w niewielkim zagłębieniu wzdłuż bocznej powierzchni, otwarcie krawędzi i ułożenie go na rurze. Następnie owinąć całą długość taśmą montażową.

Trudniejszym rozwiązaniem (i nie zawsze wykonalnym) jest odcięcie dopływu wody, całkowity demontaż izolowanych odcinków dopływu wody i założenie odcinków pełnych. Następnie złóż wszystko z powrotem. Zabezpiecz polietylen opaskami. W takim przypadku tylko połączenie segmentów stanie się wrażliwym miejscem. Można go przykleić lub owinąć taśmą.

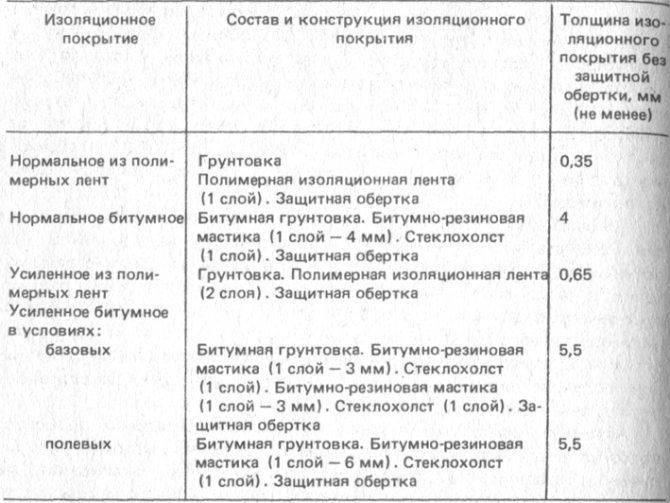

Podziemne rurociągi główne wykonane z rur stalowych podlegają intensywnej korozji gruntu, której szybkość i charakter zależy od agresywności gruntu. Szczególnie agresywne są gleby w południowych rejonach naszego kraju (na południe od 50 równoleżnika północnej szerokości geograficznej). Do ochrony głównych rurociągów przed korozją podziemną stosuje się dwie metody: pasywną (poprzez naniesienie ochronnych powłok izolacyjnych na powierzchnię rur) i aktywną (elektrochemiczne metody ochrony antykorozyjnej - ochrona katodowa i ochronna). Materiały na powłoki izolacyjne muszą spełniać szereg wymagań: wystarczającą wytrzymałość i odporność na zużycie, wysoką oporność elektryczną, hydrofobowość. Jako powłoki izolacyjne dla głównych rurociągów stosuje się powłoki na bazie bitumu naftowego (bitumu), z taśm polimerowych i sproszkowanych polimerów. Powłoki izolacyjne na rurach głównych rurociągów stosowane są zarówno w warunkach polowych (trasowych), jak iw specjalnych bazach i fabrykach.Wszystkie rodzaje powłok izolacyjnych są zwykle podzielone na dwie duże grupy

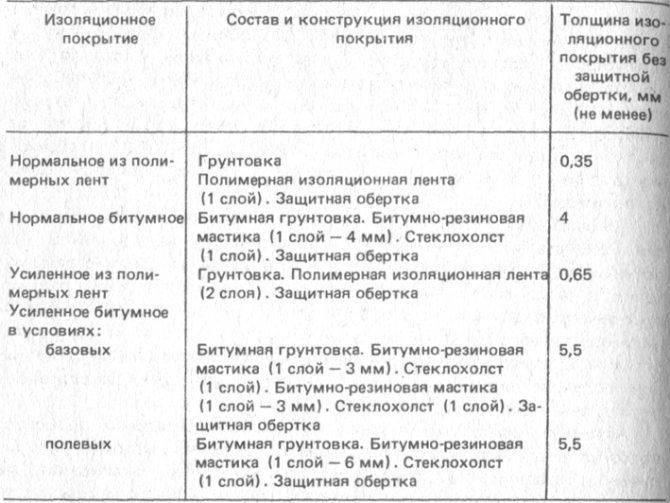

Tabela 3 Skład powłok izolacyjnych dla głównych rurociągów

(Tabela 3): typ wzmocniony (wzmocniony) i normalny (normalny). Wzmocnione powłoki izolacyjne wyróżniają się wyższymi właściwościami ochronnymi, ale są bardziej pracochłonne w nakładaniu i droższe. Dlatego wzmocnione powłoki są stosowane tylko w określonych warunkach (na wszystkich rurociągach zbudowanych na obszarach na południe od 50 równoleżnika północnej szerokości geograficznej; na rurociągach o średnicy 1020 mm lub większej, niezależnie od warunków układania; dla rurociągów o dowolnej średnicy ułożonych w gleby zasolone dowolnego regionu, na glebach bagiennych, podmokłych i nawadnianych, na przejściach podwodnych i odcinkach rurociągów na terenach zalewowych rzek itp.). W innych przypadkach stosuje się zwykłe powłoki izolacyjne.

Podstawą powłok bitumicznych jest mastyks bitumiczny, składający się z bitumu izolującego olej, wypełniacza (okruchy gumy), który zwiększa elastyczność powłoki, plastyfikatorów (transformator lub zielony olej). W ostatnich latach jako wypełniacze stosowano kauczuki i polimery. Aby zwiększyć wytrzymałość powłoki bitumicznej, wzmocniono ją poprzez wprowadzenie płótna z włókna szklanego. Najlepsze warunki przyczepności powłoki bitumicznej do powierzchni metalu rur zapewnia wstępne nałożenie cienkiej warstwy podkładu bitumicznego na przygotowaną powierzchnię rur, będącej mieszaniną bitumu w rozpuszczalniku węglowodorowym na przykład benzyna. Zabezpieczenie powłoki izolacyjnej przed uszkodzeniami mechanicznymi polega na nawinięciu na jej powierzchnię owijki ochronnej, która jest stosowana jako różne materiały rolkowe: brizol, bikarul, polimerowo-bitumiczny materiał (PDB), polimerowo-gumowo-smołowy materiał bitumiczny ( G1RDB). Brizol to materiał rolkowy składający się z bitumu, okruchów gumy i plastyfikatorów. Bikarul, PDB, PRDB - owijanie materiałów rolkowych o złożonym składzie (bitum, okruchy gumy, polimery).

Powłoki taśm polimerowych składają się z krajowych i zagranicznych samoprzylepnych taśm polimerowych wykonanych z polietylenu, polichlorku winylu i innych polimerów. W tym przypadku jako podkład stosuje się klej poliizobutylenowy, roztwór kleju syntetycznego w benzynie oraz podkład bitumiczny z dodatkiem 10% kleju poliizobutylenowego. Materiały opakowaniowe w tym przypadku są podobne do opisanych. Powłoki z proszkowych materiałów polimerowych uzyskuje się przez natryskiwanie proszkowego polietylenu na powierzchnię rur w fabryce.

Aktywna (elektrochemiczna) ochrona głównych rurociągów przed korozją podziemną nazywana jest aktywną, ponieważ w przeciwieństwie do powłok izolacyjnych, które pasywnie (czysto mechanicznie) chronią rurociągi przed korozją, tworzy lub nakłada pola elektrochemiczne z tworzeniem anod i katod. Stosowane są dwa rodzaje ochrony elektrochemicznej: katodowa i ochronna. W przypadku ochrony katodowej od źródeł prądu stałego (stacje ochrony katodowej - SKZ) powstaje różnica potencjałów między rurociągiem stalowym a specjalnymi elektrodami podziemnymi (anodami). Ponadto na rurociągu stalowym powstaje ujemny potencjał - katoda. Stąd nazwa - ochrona katodowa. Dodatni potencjał powstaje na specjalnych elektrodach wykonanych ze stopów magnezu (anodach). I tak w gruncie będącym niejako kąpielą korozyjną (elektrolitem) powstaje sztuczna korozyjna para rurociągów - anody, w których anody ulegają zniszczeniu, a rurociąg nie zapada się (rys.33). RMS składa się z transformatora obniżającego napięcie i prostownika. SKZ jest zasilany z przemysłowej sieci prądu przemiennego 380 V.SKZ zlokalizowane są na trasie głównego rurociągu co 15-30 km, w zależności od korozyjności gruntu na różnych odcinkach rurociągu. W przypadku braku linii elektroenergetycznych na trasie stosuje się zabezpieczenia ochronne. W tym przypadku do układu rurociąg-anoda nie jest doprowadzany prąd stały, następuje połączenie kablowe rurociągu i specjalne anody wykonane ze stopów magnezu. Powstająca para (rys. 34) działa w taki sposób, że anoda zawsze podlega zniszczeniu korozyjnemu, a rurociąg nie zapada się. Zwykle stosuje się połączony system ochrony głównych rurociągów przed korozją tj. stosować ochronne powłoki izolacyjne oraz jeden z rodzajów ochrony elektrochemicznej (katodowej lub ochronnej).

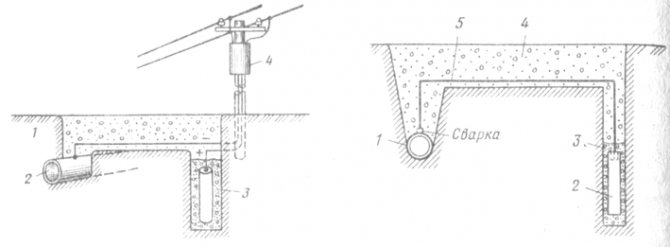

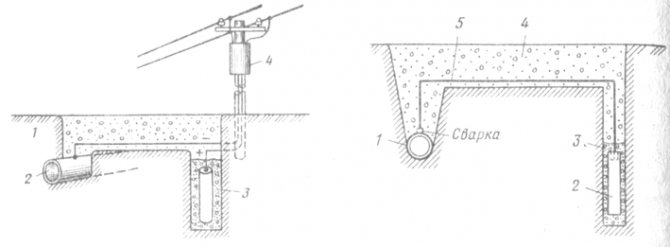

Figa. 33. Schemat ochrony rur metodą polaryzacji katodowej: 1 - grunt; 2 - rurociąg; 3 - elektroda żelazna lub grafitowa w ziemi; 4 - prostownik

Figa. 34. Schemat zabezpieczenia rury ochronnej: 1 - rurociąg; 2 - anoda magnezowa; 3 - zasypka; 4 - gleba; 5 - kabel połączeniowy

W praktyce budowy głównych rurociągów stosuje się dwie metody organizacji prac izolacyjnych i układania: połączone i oddzielne. W metodzie kombinowanej nakładanie powłoki izolacyjnej na rurociąg i układanie izolowanego rurociągu łączy się w jeden specjalistyczny przepływ wzdłuż trasy budowanego rurociągu. Metodę tę stosuje się w przypadku wchodzenia na trasę nieizolowanych rur. Oddzielną metodą izoluje się rury poprzez nakładanie powłok izolacyjnych w zakładach walcowania rur lub na specjalnych podstawach. Izolowane rury są wysyłane na stanowiska spawalnicze w celu wykonania trzech odcinków rur za pomocą automatycznego spawania łukiem krytym. Następnie odcinki te są dostarczane na trasę i łączone przez spawanie w ciągłą linię rurociągu. Prace izolacyjne na trasie sprowadzają się jedynie do nałożenia powłoki izolacyjnej na odcinki doczołowe o długości 300-350 mm. Następnie odcinek rurociągu pokryty warstwą izolacji układany jest na dnie wykopu, tj. Dzięki tej metodzie procesy izolacji rur i układania gotowego odcinka rurociągu w wykopie są rozdzielone w czasie i przestrzeni. Stąd nazwa metody - oddzielna.

Połączone prace izolacyjne i układanie wykonuje się za pomocą kolumny izolacyjno-układającej, w skład której wchodzą następujące mechanizmy: piec suszarniczy, maszyna czyszcząca, maszyna izolacyjna, układarki rur. Piec suszący jest niezbędny do osuszenia powierzchni rurociągu przed nałożeniem powłoki izolacyjnej i jest cylindrem, wewnątrz którego znajdują się palniki dające płomień podczas spalania paliwa ciekłego. Ponadto palniki suszarki mają styczne wejście do komory, co zapewnia ruch gorących produktów spalania po powierzchni rury. Piec suszący jest transportowany rurociągiem przez samobieżną maszynę czyszczącą, która przesuwa się za piecem wzdłuż rury i popycha go. Myjka przeznaczona jest do czyszczenia powierzchni rurociągu z brudu i zgorzeliny do jasnoszarego koloru oraz nakładania podkładu na powierzchnię rurociągu. Oczyszczarka składa się z cylindrycznego (pierścieniowego) korpusu z rolkami napędowymi do poruszania się po powierzchni rury. Jako napęd maszyny czyszczącej używany jest silnik spalinowy. Ten sam silnik napędza urządzenia czyszczące. Regulacja prędkości ruchu maszyny czyszczącej i jej korpusów roboczych odbywa się za pomocą skrzyni biegów. Oczyszczacz kładzie się na rurze i przesuwa po powierzchni rury. Maszyna wykorzystuje mechaniczne czyszczenie powierzchni rury za pomocą stalowych szczotek i skrobaków obracających się wokół rury. Podkład bitumiczny jest dostarczany ze zbiornika i wygładzany na powierzchni rury ręcznikami.Maszyna izolująca jest również maszyną samobieżną, poruszającą się po rurach, napędzaną silnikiem spalinowym. Składa się również z pierścieniowego korpusu z rolkami spoczywającymi na powierzchni rury, za pomocą których maszyna izolacyjna przesuwa się wzdłuż rury podczas pracy. Mastyks bitumiczny jest nakładany za pomocą tej maszyny na powierzchnię rury poprzez wylewanie z szerokiej dyszy. Gorący roztopiony kit bitumiczny przepływa do dyszy grawitacyjnie ze zbiornika umieszczonego w górnej części maszyny. Nadmiar kitu bitumicznego zbierany jest w zbiorniku dolnym, skąd pompą zębatą pompowany jest do zbiornika górnego. W dolnej połowie rury wymaganą grubość warstwy powłoki izolacyjnej tworzy płaszcz w kształcie korytka, którego położenie jest regulowane na wysokość. Do nawijania włókna szklanego i materiału do owijania maszyna izolacyjna wyposażona jest w specjalny mechanizm zwijający, składający się z dużego pierścieniowego koła zębatego, na powierzchni którego z boku znajdują się osie. Na tych osiach zawieszone są szpule z walcowanym materiałem (włókno szklane, brizol). Podczas obracania koła łańcuchowe wykonują ruch vashchka wokół rury i osi ze szpulami. Koniec materiału rolki jest przyklejany do powierzchni rury i odwijany z pasowaniem ciasnym ze szpuli i nawijany na powierzchnię rury. Mechanizm zwijania materiałów rolkowych znajduje się z tyłu maszyny izolującej. Maszyna izolacyjna do nakładania izolacji z taśm polimerowych ma mniej złożoną konstrukcję, ponieważ nie ma mechanizmu nakładania i podgrzewania masy bitumicznej. Pod innymi względami konstrukcja maszyny izolującej jest podobna do opisanej. Aby zastosować izolację z taśm polimerowych, stosuje się kombinację izolacji i izolacji. Składa się z dwóch kolejno umieszczonych jednostek na wspólnej ramie: izolacyjnej. Jednostka napędowa składa się ze skrzyni biegów silnika wysokoprężnego. Jednostka izolująca zawiera urządzenie czyszczące podobne do opisanego oraz mechanizm izolujący składający się z wirnika koła łańcuchowego z osiami do zawieszania szpul za pomocą taśmy polimerowej. Obie jednostki (zasilanie i izolacja) są połączone na zawiasach, co zapewnia przejście kombajnu przez rurociąg na zakrzywionych odcinkach.

Przeczytaj więcej o przemyśle naftowym i gazowym

Pieniona guma

Syntetyczna guma piankowa o zamkniętych komórkach jest najbardziej wszechstronnym materiałem do utrzymywania ciepła i zimna. Zaprojektowany dla zakresu temperatur od -200 do +150 ° C. Spełnia wszystkie wymogi bezpieczeństwa środowiskowego.

Stosowana jest jako izolacja rurociągów zimnej wody, izolacja rur grzewczych, często spotykana w instalacjach chłodniczych i wentylacyjnych. Rury grzewcze instalowane wewnątrz budynków i izolowane gumą nie wymagają paroizolacji.

Zewnętrznie podobny do spienionego polietylenu, jest również produkowany w postaci arkuszy i elastycznych grubościennych rur. Instalacja jest praktycznie taka sama, z tym że taką izolację termiczną rur można przymocować za pomocą kleju.

Wymogi regulacyjne

Wszystkie wymagania dotyczące izolacji rur cieplnych opisano w SNiP. Ten dokument zawiera wszystkie informacje, które musisz wiedzieć o materiałach termoizolacyjnych... Podano także główne zalecenia dotyczące pracy:

- Każdy rodzaj rurociągu, czy to komunikacja z ciepłą, zimną wodą czy kanalizacją, wymaga określonej ilości izolacji.

- Podczas prac termoizolacyjnych należy wziąć pod uwagę potrzebę zabezpieczenia antykorozyjnego rur metalowych.

- Najlepiej stosować konstrukcje wielowarstwowe, które powinny obejmować paroizolację, izolację i ochronę polimerową.

- Niektóre rury będą wymagały dodatkowej ochrony przed wgnieceniami i innymi odkształceniami.

Przeważnie wymagania zawarte w SNiP dotyczą izolacji potężnych głównych rurociągów.Niemniej jednak warto się z nimi zapoznać, nawet jeśli prace nad izolacją termiczną będą prowadzone na domowych instalacjach wodociągowych.

Izolacja termiczna do dostarczania ciepłej wody

Izolacja termiczna rurociągów ciepłej wody wymaga stosowania specjalnych materiałów o niskiej przewodności cieplnej. W końcu, jeśli izolacja nie spełnia wszystkich niezbędnych wymagań lub praca zostanie wykonana nieprawidłowo, wówczas rury oddadzą ciepło do otoczenia, a nie można na to pozwolić podczas transportu gorącej cieczy lub pary. Dlatego istnieje kilka rodzajów izolacji rur ciepłej wody.:

- Spieniona pianka poliuretanowa z wypełniaczem mineralnym. Jest to wielowarstwowa konstrukcja ochronna o właściwościach termicznych i wodoszczelnych. Materiał ten pomaga chronić rury przed korozją i zewnętrznymi uszkodzeniami mechanicznymi.

- Pianka poliuretanowa. Materiał ten odznacza się dobrą odpornością na wysokie temperatury i ma ulepszone właściwości wodoodporne. To dzięki swoim właściwościom jest w stanie zmniejszyć straty ciepła, które przy zastosowaniu tego materiału nie przekraczają 5%.

Przeczytaj to samo: K-Flex (K-Flex) - izolacja termiczna rur.

Izolacja termiczna rur jest bardzo ważna, zwłaszcza w niektórych regionach kraju, w których panuje zimna pora roku. Dlatego konieczne jest dobranie odpowiedniego materiału do izolacji, aby rury nie zamarzły, nie korodowały i nie pleśniły w nich.

Rury z zimną wodą

Rurociągi do transportu zimnej wody również wymagają izolacji. Do tych celów istnieją specjalne materiały termoizolacyjne:

- Wełna mineralna. Materiał przeznaczony do izolacji rur o dużych średnicach.

- Izolacja z włókna bazaltowego. Ma cylindryczny kształt o różnych rozmiarach, dzięki czemu można go nakładać na rurę o dowolnej średnicy. Do pracy z nim nie są wymagane żadne specjalne umiejętności.

- Spieniony polietylen. Produkowany jest w postaci rur z nacięciem wzdłużnym. Uważany jest za przyjazny dla środowiska. Toleruje ekstremalne temperatury, jest odporny na agresywne substancje i chroni przed pojawieniem się grzybów i pleśni.

- Pieniona guma. Oprócz właściwości wodoodpornych, dobrze znosi również zmiany temperatury. Główną cechą jest ognioodporność.

- Płynna izolacja. Jako izolator ciepła stosowana jest farba odporna na ciepło. Ta metoda nie jest zbyt powszechna, ponieważ jej efekt jest raczej wątpliwy.

- Styropian. Jest produkowany w postaci skorupy, którą następnie łatwo nakłada się na rury. Ta metoda jest stosowana najczęściej ze względu na szybkość instalacji.

Wszystkie materiały mają swoje własne cechy, ale należy pamiętać, że wiele z nich nie ma właściwości wodoodpornych. Dlatego należy to wziąć pod uwagę i jeśli to konieczne.

Izolacja termiczna rur

Powszechnie stosuje się następujące metody izolacji termicznej rur wodociągowych:

- Najbardziej skutecznym i niezawodnym sposobem ochrony rurociągów wodociągowych przed zamarzaniem zimą jest wytworzenie wysokiego ciśnienia w systemie. Z tego powodu ciecz przepływa przez rury z dużą prędkością i nie ma czasu na zamarznięcie. Ale takie metody nie nadają się do zaopatrzenia w wodę w domu, ponieważ po zamknięciu kranu ciecz nie będzie się poruszać w rurach.

- Dość skuteczną metodą izolacji termicznej rur zewnętrznych jest ułożenie kabla grzejnego w tym samym wykopie z komunikacją. Takie metody są stosowane w przypadku, gdy dna wykopu nie można zakopać poniżej punktu zamarzania gleby. W tym przypadku wykopuje się rów o głębokości nie większej niż 40 cm, a wokół rurociągu nawija się specjalny kabel grzejny. Wadą tej metody jest jej zmienność i rachunki za prąd.

Ważne: do tych celów warto kupić kabel o mocy 10-20 W / m. Może być używany zarówno do komunikacji zewnętrznej, jak i wewnętrznej.

- Najłatwiejszym i najtańszym sposobem izolacji termicznej jest zastosowanie specjalnych materiałów, które ochronią rurociąg przed zimnem.

Wskazówka: bardzo ważne jest, aby z tych materiałów utworzyć coś w rodzaju łuku u góry rurociągu, chroniącego przed zimnem pochodzącym z powierzchni. Dolna część elementu może być ogrzewana ciepłem pochodzącym z gruntu.

Klasyfikacja

Powszechnie stosowane są następujące środki izolacji:

- Nadzienie;

- rolka;

- kawałek;

- łączny;

- osłona.

Materiały do izolacji termicznej rur ciepłej wody

Izolacja może być wewnętrzna lub zewnętrzna. Do izolacji można zastosować następujące gotowe produkty:

Izolacja rur spienionym polietylenem

- PPU. Materiał ten zwiększa żywotność rurociągu i zwiększa wodoodporność systemu. Materiał może wytrzymać wahania temperatury i limity temperatur. Straty ciepła nie przekraczają 5%.

- PPMI jest używany tylko do komunikacji z dostawą ciepłej wody. To monolityczna trójwarstwowa konstrukcja. Gęstość materiału w przekroju różni się na różnych warstwach. Produkt zawiera warstwę antykorozyjną, ochronę termiczną oraz ochronę przed wilgocią. Produkt wydłuża żywotność sieci, nie dopuszcza do gromadzenia się kondensatu. Materiał jest odporny na ekstremalne temperatury i uszkodzenia mechaniczne.

- VUS to dwuwarstwowa powłoka o właściwościach antykorozyjnych.

Materiały do izolacji termicznej rur zimną wodą

Izolację rur można wykonać przy użyciu następujących materiałów:

- Izolacja bazaltowa. Produkt ma cylindryczny kształt (może mieć różne rozmiary) i jest wykonany z włókna bazaltowego. Główną zaletą tego materiału jest to, że do układania komunikacji nie są potrzebne specjalne tace. Instalacja jest prosta, nie są wymagane żadne specjalne umiejętności. Jest to najskuteczniejsza izolacja termiczna rurociągów zimnej wody.

- Guma spieniona - nie wchłania i nie boi się wilgoci, jest odporna na wskaźniki wysokiej temperatury, jest samogasnąca. Wyprodukowane w postaci rurek lub płytek. Może być pokryty folią.

- Spieniony polietylen produkowany jest w postaci rur z nacięciem wzdłużnym. Jest to bezpieczny, przyjazny dla środowiska materiał odporny na temperaturę i wpływy chemiczne, pleśń i wilgoć.

- Maty z wełny mineralnej mogą być foliowane, szyte lub lamelowe. Materiał ten ma imponujące wymiary i nadaje się do długotrwałej izolacji produktów wymiarowych.

- Materiał z włókna szklanego jest również używany jako izolacja. Można go jednak używać tylko w połączeniu z dodatkowymi izolatorami, takimi jak włókno szklane lub papa dachowa. Zamiast specjalnie zaprojektowanej izolacji z wełny szklanej można zastosować zwykłe maty z włókna szklanego, którymi rurociągi są po prostu owijane, mocowane drutem i owijane polietylenem. Ta metoda nie jest najwygodniejsza, ale jest niezawodna i sprawdzona.

- Również izolacja rur może być wykonana ze spienionego polistyrenu lub styropianu. Ten materiał jest najbardziej poszukiwany i popularny, ponieważ za jego pomocą izolację rur można wykonać ręcznie. Izolacja wykonana jest w postaci dzielonego walca (powłoki). Te typy izolacji mogą być powlekane lub niepowlekane. W przypadku korzystania z tego materiału tace do układania w stosy są opcjonalne. Na wierzchu produktu można zastosować środki impregnujące.

- Najdroższym, ale i najskuteczniejszym sposobem jest natryskiwanie pianki poliuretanowej na rury. Przy pomocy specjalnego sprzętu materiał ten jest rozpylany na powierzchni elementu i po utwardzeniu tworzy gęstą powłokę, która niezawodnie chroni przed zimnem. Tej metody izolacji nie można wykonać samodzielnie. Jest powszechnie stosowany w przemyśle.

- Ciekła izolacja termiczna to specjalna farba termiczna, która nawet nakładana cienkimi warstwami zapewnia skuteczną ochronę przed zimnem. Farba termoizolacyjna zyskuje na popularności ze względu na łatwość użycia i wszechstronność.