Tegelstenstekniker

Hur fungerar tegelstenar?

Det finns två vanliga metoder för att göra tegelstenar. Den första är halvtorr och torrpressning. Plastgjutningsmetoden är den andra metoden för tegeltillverkning. Skillnaden ligger i den varierande mängd fukt som finns i råvaran i båda produktionsmetoderna. Det bör noteras att den andra tillverkningsmetoden används mest.

Plastgjutna tegelstenar kan vara ihåliga eller fasta. Principen för produktion av båda typerna av tegel är densamma, skillnaden är att lera är mer grundligt förberedd för ihåliga tegelstenar.

Följande stadier av tegeltillverkning kan urskiljas:

- Beredning av råvaror

- Stånggjutning

- Torkning av rå tegel

- Brinnande

Det bör noteras att varje steg kännetecknas av att parametrarna följs noggrant. Till exempel, för att utföra skjutningen, som är det sista steget i produktionen, måste alla tekniska krav följas. Tegeleldningsteknik innebär att både temperatur och tidsförhållanden uppfylls. Annars är en defekt produkt oundviklig.

Tunnelugn

De flesta tegelfabriker som producerar enstaka massiva tegelstenar och keramiska stenar är utrustade med ugnar av denna typ. De representerar en tunnel genom vilken vagnar eller ett transportband med råvaror rör sig. Deras arbetsutrymme kan ha en eller två kanaler placerade i en rak linje eller ha en sluten, ringformad form.

Funktionsprincip

Till skillnad från ringinstallationer händer här allt tvärtom: materialet rör sig genom de återstående stationära, tydligt avgränsade zonerna för uppvärmning, glödgning och kylning. Materialet rör sig sekventiellt från zon till zon. I en sådan ugn finns det bara en ingång och ett utloppsområde. De är placerade i motsatta ändar av tunneln och är utrustade med mekanismer som hermetiskt tätar det inre utrymmet i ugnen under lastning och lossning av material. Tätningen sker automatiskt, vilket undviker överdriven konsumtion av kylvätskan. Utrymmet ovanför golvet, under transportören eller vagnarnas botten värms inte upp, eftersom det är inhägnad med en sandgrind.

Naturgas används som värmebärare. Ibland modifieras de så att de körs på eldningsolja, diesel, eldningsolja och elektrisk energi. Kombination av alternativ är möjlig.

Ugnen fungerar dygnet runt. Gasbrännare riktar fläckar av brinnande gas direkt mot tegelmassan (i öppna ugnar) eller genom skyddsgaller (i muffelugnar). Fläktar och rökfångare är installerade längs hela kanalen och leder den erforderliga mängden uppvärmd luft och rökgaser till ugnens önskade zoner genom speciella cirkulationskanaler. Dessa enheter fungerar oberoende av varandra och fjärrstyrs av operatören. Ugnen laddas manuellt av arbetare och lossningen mekaniseras.

Avfyrningstekniken automatiseras så mycket som möjligt. Speciella datorprogram med hjälp av många sensorer övervakar den tekniska processen och ger kontrollkommandon:

- temperaturregimen i alla zoner.

- lufttryck.

- vagnarnas hastighet.

Valet av ugns driftläge utförs automatiskt och beror på de ursprungliga parametrarna för den råa tegelstenen (typ, form, storlek, fuktnivå, burtyp).Styrenheten lagrar alla möjliga lägen i minnet och väljer det mest optimala. Kvalitetskontrollen av färdiga produkter är också automatiserad. Varaktigheten av den tekniska cykeln för fasta produkter är från 36 till 40 timmar, ihåliga stenar är klara på en dag.

izkirpicha.com

Hur keramiska tegelstenar avfyras

Rå tegel innehåller från 8% till 12% fukt, kommer in i ugnen för bränning, där den initialt torkas. Då ökar temperaturen till en nivå av 500-800 ° C, vid vilken uttorkning av mineraler från leran sker. På grund av detta krymper produkten. Vid temperaturer över 200 ° C observeras frisättningen av flyktiga organiska föroreningar och tillsatser.

I detta skede stiger tegelstenens temperatur med en hastighet av 300-350 ° C / h. Temperaturen hålls konstant tills kolet bränner ut. Och först därefter höjs temperaturen till 800 ° C. Exponering för sådana temperaturer får produkten att ändra sin struktur. Under en tid bibehåller de maximal temperatur för enhetlig uppvärmning av tegelstenen. Sedan börjar temperaturen minska gradvis.

Tiden för tegelstenar kan sträcka sig från 6 timmar till 48 timmar. Medan denna process pågår förändras tegelstenen strukturellt upprepade gånger. Om produktionstekniken observeras är produktionen en produkt med hög hållfasthet och vattentåliga egenskaper. Det kännetecknas av ljud- och värmeisoleringsegenskaper samt motståndskraft mot olika temperaturförhållanden.

Vi rekommenderar att du läser:

Vad ska jag köpa utrustning för produktion av Lego-tegelstenar i Ryssland?

Välja en sandkalkmaskin.

Vad är denna process och teknologifunktioner

Värmebehandling av lermaterial under påverkan av höga temperaturer kallas eldning. Detta är det sista steget i produktionen av tegelstenar. Avfyrningstekniken innehåller tre steg:

- Värmer upp.

- Brinnande.

- Kyl.

I det första steget upphettas tegelstenen till en temperatur på 120 grader för att avdunsta vatten från den. För att bränna ut föroreningar av organiskt ursprung och vätskans slutliga upphettning upphettas den till 600 gr. I nästa steg är tegelstenens temperatur 920-980 grader. Samtidigt börjar leran krympa och styrka förvärvas. Under förhållanden med konstant maximal temperatur hårdnar tegelstenen och försvinner under en tid. I slutskedet kyls det resulterande lerbyggnadsmaterialet. Om det inte förekommit någon kränkning av tekniken under värmebehandlingen kommer blockets färg att vara orange-röd och strukturen kommer att vara enhetlig. För att få glaserade tegelstenar krävs ombränning.

För att sluta med ett hållbart och högkvalitativt tegelsten utan sprickor krävs strikt temperaturkontroll under värmebehandlingen.

Typer av tegelugnar

Olika ugnar används under avfyrningsfasen. Vilken utrustning för tegelugn som ska användas vid produktion beror på olika faktorer. Tegelugnen är både en processutrustning och ett termodynamiskt öppet system samtidigt. Konstanta termiska processer äger rum i den.

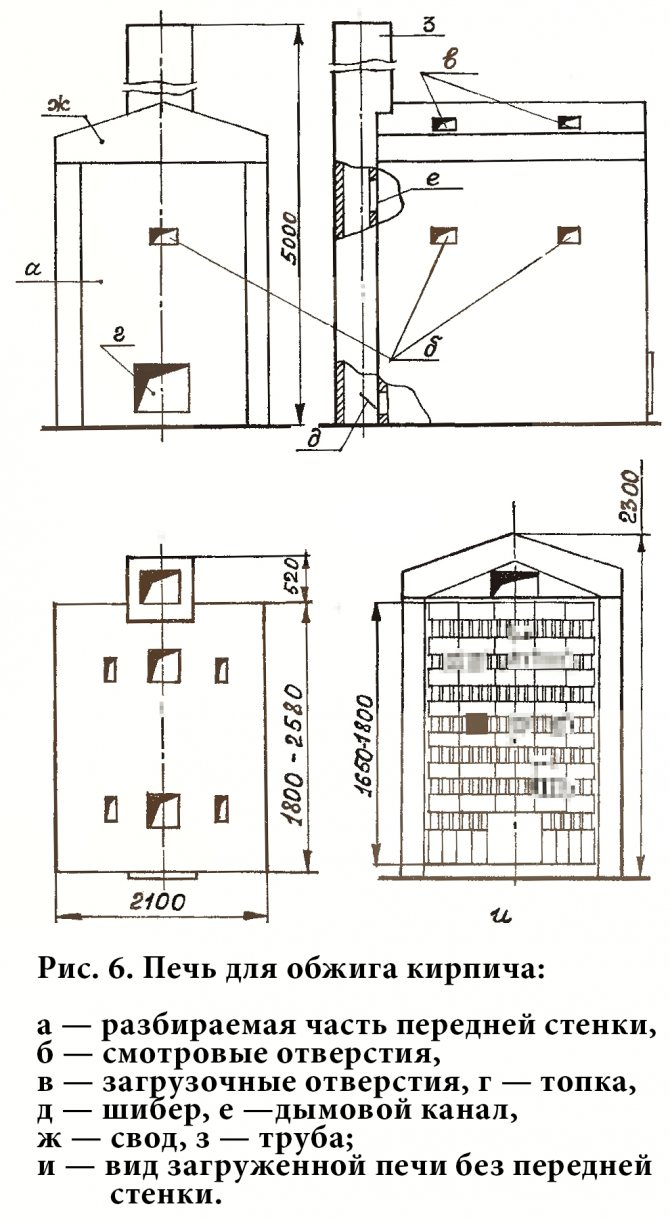

Ringugn

Ring tegelugn

En typ av tegelugn är ringugn. Det är dessa välvda ugnar som används mest vid tegelproduktion. Om en ringformad tegelugn inte installeras på en produktionsanläggning, är det lämpligt att använda den utan tak. Konstruktionskostnaderna är något dyrare jämfört med golvstående ugnar, men deras underhåll är mycket bekvämare och enklare.

Schema för en ringugn för tegelstenar

Avfyrning av tegelstenar i en cirkelugn ger ett resultat i kvalitet som är betydligt högre än i en golvugn, och bränsle förbrukas flera gånger mindre per 1000 avfyrade tegelstenar.En annan fördel med dessa spisar är att de kan eldas med olika typer av bränsle. Allt detta påverkade den utbredda användningen av ringugnar.

Tunnelugn

Tunnelugnar ersätter ringugnar och ersätter dem gradvis. Fler och fler stora tegelfabriker använder dem i sin produktion. I tunnelugnar rör sig tegelstenar på speciella vagnar, i motsats till cirkulära, där tegelstenen står stilla och olika temperaturregimer passeras genom den. Tunnelugnen för avfyrning av tegelstenar är lättare att underhålla, eftersom lossning och lastning av ett parti tegelstenar sker utanför ugnen, där det finns acceptabla temperaturförhållanden för personalen. Dessutom är det mycket lättare att mekanisera processer framför arbetsområdet än i det. Ugnen är en tunnel med skenor inuti. Avfyra tegelstenar i en tunnelugn sker på vagnar som står en efter en längs hela tunnelns längd. Efter ett visst tidsintervall kommer en ny vagn med rå tegel in i tunneln, och en vagn med färdiga produkter lämnar tunnelns baksida.

Tunnel tegelugn

Ugnarna kan utrustas med en mängd olika värmekällor. Det är möjligt att värma ugnen för rostning med kol, olja. En elektrisk ugn eller gasbrännare installeras. Bekvämligheten för underhåll och ekonomisk fördel med produktionen beror på typen av vald värmekälla. Om en gasugn för tegelstenar väljs för produktion, oavsett om det är en ringformad ugn eller tunnelugn, blir resultatet endast av hög kvalitet om de tekniska parametrarna iakttas.

Du kanske är intresserad av:

Välja en press för tillverkning av Lego-tegelstenar.

Vilken typ av lera är lämplig för tillverkning av tegel?

Ugnstyper

För eldning av keramik och produktion av eldad, inklusive keramiska tegelstenar, används speciella ugnar. De är av två typer:

- tunnel;

- ringa.

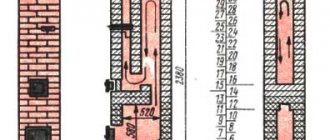

Tunnelugn

Tunneltypen är en lång, tunnelliknande gasugn för tegelstenar. Inuti finns 3 kamrar och skenor. Metallvagnar rör sig längs dem med hjälp av automatiska skjutare. Innan de går in i ugnen är de laddade med obränt tegel. Ingången och utgången är hermetiskt tillslutna. Efter torkning i en kammare flyttas tegelblock till 2 för avfyring. Den tillhandahålls av gasbrännare som ständigt håller temperaturen på nivån 920-980 grader. Sedan kommer tegelstenen in i den tredje zonen med en lägre temperatur, där den kyls. Efter avslutat läge rullar skjutarna vagnarna ut ur ugnen och tegelstenarna svalnar helt utanför den.

Ringugn

Enheter av denna typ består av många angränsande sektioner i form av en ring. Var och en av dem har ett fönster för lastning och lossning av material, samt en egen värmekälla. Ringugnen säkerställer bränningsprocessens kontinuitet. Således går en sats av tegelstenar genom alla stadier av värmebehandling, i samma fack. Den intilliggande kammaren främjar uppvärmning, blocken kalcineras på bekostnad av eget bränsle och kylning tillhandahålls av temperaturen i nästa avsnitt.

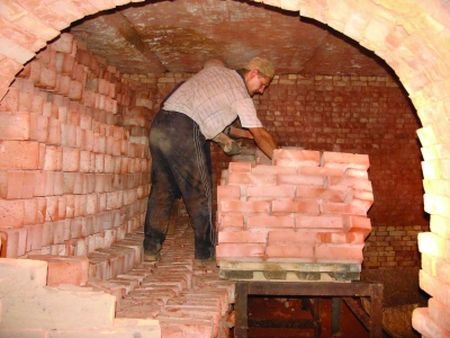

Vi skjuter tegelstenar hemma

Om du går bort från stora produktionsvolymer i tegelfabriker och tänker på mindre produktionsmängder är det möjligt att organisera avfyrning av keramiska tegelstenar hemma. För att bränna en tegelsten i små mängder behöver du ett vanligt metallfat med en kapacitet på 200 till 250 liter. Tidigare är det nödvändigt att skära ut botten i den på båda sidor.

Avfyrning kan också ske med eld.För att göra detta måste du gräva ett hål en halv meters djup och installera ett fat ovanför det, höjt över kanten av hålet i en höjd av cirka 20 cm. På den plats där det inte finns någon nedre botten är det nödvändigt för att anpassa stöd i form av stavar eller ett metallgaller. Detta är nödvändigt så att det finns en grund för att lagra tegelstenar inne i pipan.

Efter att ha fyllt brickan med tegel, täck överdelen med ett lock för att minimera värmeförlusten. Bränning tar ungefär 20 timmar, beroende på vilken lerkomposition som används i tegelstenen. Det är möjligt att skjuta tegel med gas, men som nämnts ovan beror den ekonomiska lönsamheten på typen av bränsle.

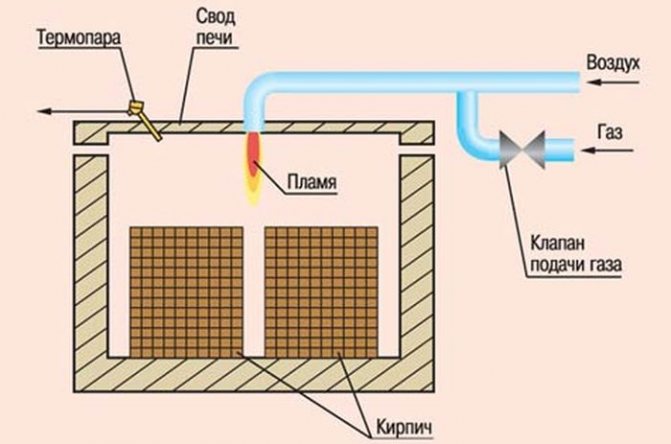

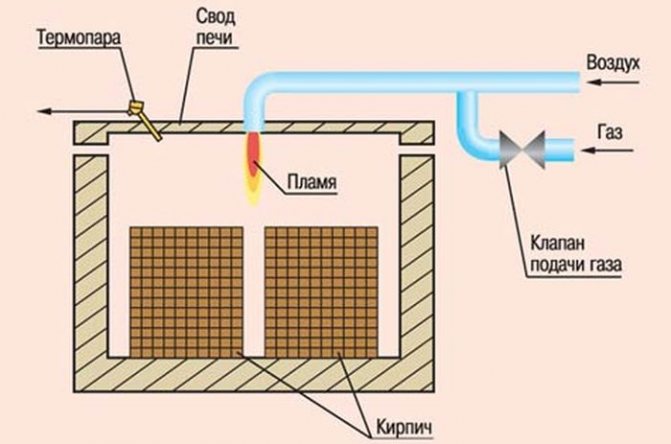

Gas tegel ugnsschema

Vi rekommenderar dessa artiklar:

Vilka är de bästa matriserna för att köpa Lego-tegelstenar?

Hur väljer man en manuell tegelpress?

Funktioner i flerstegsprocessen för att skjuta keramiska tegelstenar i en tunnelugn

Att öka bygghastigheten och konkurrensen mellan tillverkare av byggmaterial på den uzbekiska marknaden kräver en ökning av kvantiteten och kvaliteten på byggstenar. Lösningen på detta problem kan uppnås genom att förbättra kontrollsystemet för de tekniska processerna för torkning, bränning och produktionscykeln för framställning av tegelstenar. Det är under passage av bränning och torkning att egenskaperna hos produkterna bildas, som bestämmer kvaliteten på produkterna. Den innehåller både uppmätta mekaniska och hydrofysiska indikatorer (styrka, frostbeständighet och vattenabsorption) och synfel (sprickor, smältning, utbrändhet). Rostning och torkning bör betraktas som flerstegs värme- och massöverföringsprocesser, som åtföljs av fas- och kemiska omvandlingar av råvaror.

Den tekniska processen, tillverkningen av tegelstenar utförs huvudsakligen i tunnelugnar, kännetecknas av fördelningen av temperaturen på det gasformiga mediet (temperaturfält) och inställningen av produkter, instabiliteten hos egenskaperna hos den halvfärdiga produkten, samt omöjligheten att kontrollera egenskaperna hos det keramiska materialet under dess långa (upp till 120 timmar) vistelse i realtid. Bristen på underbyggda rekommendationer för att välja det optimala temperaturfältet, med hänsyn till kvalitetsindikatorerna för den färdiga produkten, förändringar i egenskaperna hos ingångsmaterialflöden, tillståndet för teknisk utrustning, kräver att man skapar en matematisk modell av processen, dess optimering och förbättring av det automatiska styrsystemet.

Skapande av ett kontrollsystem för processen att skjuta keramiska tegelstenar i en tunnelugn, vilket hjälper till att förbättra kvaliteten på färdiga produkter genom att förhindra nödsituationer, införa förebyggande åtgärder som erhållits som ett resultat av att förutsäga produkternas egenskaper och bestämma den optimala temperatur fält under halvfabrikatens instabilitet.

En tunnelugn är en kontinuerlig värmeinstallation, där laddningen av produkter rör sig längs en lång rätlinjig skjutkanal mot värmebäraren. Rörelser av produkter genom ugnen sker på grund av att en ny bil skjuts in i brännkanalen efter en viss tid, vilket kallas skjutintervallet. Mekanismen som driver bilarna kallas en påtryckare. Vid ingången och utgången är ugnen utrustad med mekaniska gardiner för att eliminera luftinsugning i skjutkanalen. Det finns en förkammare med en vagnlängd mellan entréridån och värmezonen. Denna designfunktion i ugnen är utformad för att förhindra att ugnen bryter mot temperaturregimen när du trycker på nya produkter. Bilen skjuts först in i förkammaren medan gardinen mellan den och värmezonen sänks. Efter att inloppet har stängts lyfts förkammarens utloppsridå och bilen skjuts direkt in i ugnskanalen.

Ugnskanalen är konventionellt uppdelad i positioner, vars längd är lika med ugnbilens längd, det vill säga antalet positioner är lika med antalet bilar som avfyras.

När du väljer typ av laddning, utformning och storlek på skjutkanalen, produkttyp, bränsle och förbränningsmetod samt utformning av brännareutrustning beaktas.

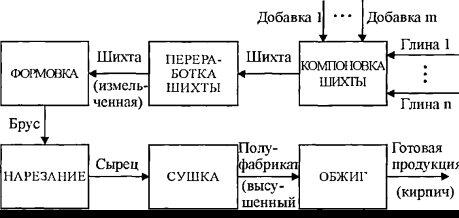

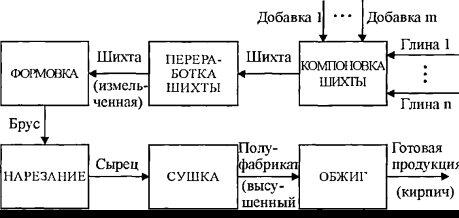

Strukturdiagrammet för produktion av keramiska tegelstenar kan representeras som en kedja av sammankopplade tekniska processer (steg). [1] Fig. ett.

Fikon. 1. Blockdiagram över produktion av keramiska tegelstenar

Avgiftens layout. Råmaterialkomponenterna i laddningen (blandningar av leror och föroreningar, blandade i vissa förhållanden) levereras till lerlagret, varifrån de förflyttas med en gripkran till behållarna i enskilda lådmatare, som utför enhetlig matning och volymetrisk dosering av laddningens komponenter. Doseringen regleras av grindarnas lyfthöjd och matarbandens hastighet, som beräknas på ett visst sätt.

De doserade komponenterna i laddningen matas till knivkrossen, där de förkrossas. Därefter går avgiften genom bearbetningssteget, som äger rum i lämplig verkstad. Den innehåller löpare för våtslipning, valsverk för grov- och finslipning, lerblandare. I löparna för våtslipning, slipning, blandning, slipning, fuktning av laddningen med vatten, krossning och tryckning genom plattor med hål installerade i slipzonen. Den maximala partikelstorleken på laddningen efter löparna är 50 mm. Pannblandaren, installerad under skenorna, matar laddningen till en bandtransportör, som levererar den till valsverket. Den utför den primära slipningen och slipningen av laddningen. Som ett resultat av denna bearbetning överstiger inte partikelstorleken 3-5 mm. Efter den första slipningen matas laddningen av en bandtransportör till den andra valsverket. Processerna som äger rum i den liknar de i den tidigare apparaten, men laddningspartiklarnas maximala storlek är redan 1 mm. [2]

Efter sådan bearbetning kommer laddningen in i lerblandningen. Här sker intensiv blandning, homogenisering och ytterligare fuktning av laddningen till en förutbestämd gjutfukt. På vintern värms den keramiska massan vid behov med ånga. I lerblandarens kammare komprimeras laddningen och pressas genom hålen i gallret. Sedan matas den in i mataren och därifrån - för gjutning i en maskvakuumpress.

Formning. Den keramiska massan rör sig in i blockets tråg, där den ångas och skjuts av knivarna in i övergångsdelen. I den skjuter knivarna, ersatta med ett masksystem, den beredda massan genom de avsmalnande utloppshålen. Knivarna skär massan i plattor som matas in i vakuumkammaren för avluftning. Därifrån, genom matningsrullarna, kommer de in i maskkammaren, där en uppsättning maskar trycks genom munstycket monterat på presshuvudet. Således erhålls en stång i form av en kontinuerlig remsa. [3]

Skärande. Inuti munstycket är kärnor monterade på ett speciellt fäste som bildas genom hål i stången. En kontinuerlig timmerremsa skärs till råvaror - produkter som staplas på torkbilar och matas in i tunneltorkare.

Torkning. Kylvätskan är luften som kommer från kylugnen i tunnelugnen. Längsgående cirkulation av kylvätskan i torksystemen tillhandahålls av avgasfläktar som tar bort det förbrukade kylmediet. Reglering av dess kvantitet utförs med spjäll monterade i taket på torken. En del av kylvätskan tas från torken av rörliga fläktar, som cirkulerar den i tvärriktningen av enhetens kanaler och jämnar ut råvaran.Torkning är utformad för att avlägsna överflödig fukt från råvaran, vilket indikeras av den relativa resthalten av råvaran vid enhetens utlopp. Enligt de tekniska reglerna för produktionen ligger värdet på denna variabel i intervallet 1,5-3%. [fyra]

Vagnar med torkat råmaterial dras ut ur torken och skickas till omlastningsbasen. Här överförs råvaran till ugnsbilarna. Strukturen som erhålls som ett resultat av denna operation kallas tegelinställningen. De laddade bilarna flyttas till ugnen, där de avfyras.

Avfyrningsprocessen är den sista och viktigaste i tillverkningen av tegelstenar, eftersom det är under denna process som egenskaperna hos produkterna som definierar begreppet "kvalitet" slutligen bildas. Den innehåller både uppmätta mekaniska och hydrofysiska indikatorer (hållfasthet, frostmotstånd och vattenabsorption etc.) och synfel (sprickor, smältning, utbrändhet, etc.).

Tändningscykeln består av perioder med uppvärmning, hållning i området med hög temperatur (sintring) och kylning, var och en av dessa perioder kännetecknas av vissa fysikalisk-kemiska processer som äger rum i den keramiska massan. De slutliga egenskaperna hos produkter beror på riktigheten hos dessa processer, för vilka det är nödvändigt att följa tydliga krav på temperaturregimen och varaktigheten för avfyrning vid varje ugnsposition.

Således är tunnelugnen konventionellt uppdelad i 3 zoner: uppvärmning, rostning och kylning. Uppvärmningszonen är avsedd för den slutliga torkningen av produkter och deras uppvärmning till temperaturen i gaszonen. Uppvärmningszonen består av tre sektioner. På den första, som ligger efter förkammaren, börjar torkningen av råvaran på de nyintroducerade ugnsbilarna med avgasernas värme som redan har passerat genom andra delar av denna zon (fig. 1). I det andra avsnittet, på båda sidor om kanalen, finns det öppningar för rökgasutlopp från ugnen. I det tredje steget värms produkterna upp med rökgaser och bränsleförbränningsprodukter som kommer från eldzonen.

Avfyrningszonen är uppdelad i två sektioner: liten och stor eld. I det lilla eldområdet värms halvfabrikaten intensivt upp av värmen från rökgaserna som kommer från det stora eldområdet, liksom av värmen från det bränsle som bränns i brännarna i detta område. Brännarna är grupperade i brännargrupper placerade vid varje position i skjutzonen. I en zon med hög eld hålls produkter vid maximal temperatur.

Kylzonen är konventionellt uppdelad i snabba och slutliga kylzoner. Extern luft tillförs kylzonen genom en öppning i taket och kanaler i ugnsutloppet av en speciellt installerad fläkt. Luft som tillförs tunneln från omgivningen rör sig längs den och kyler tegelstenen. Hål är gjorda i båda väggarna i kylzonen genom vilken uppvärmd luft avlägsnas från eldkanalen till värmekanalen och tvingas in i torken.

Litteratur:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D.Hantering av tekniska komplex i datorintegrerade system // Problem med management och informatik. - 2002. - Nr 2.

- Yaroshchuk I.V., Ostapenko Yu.A. Experimentell studie av tegelstenar som skjuter i en tunnelugn för att skapa matematiskt stöd för styrsystemet. verk av VIII international. vetenskapliga och tekniska konf. "Maskinteknik och teknosfär vid början av XXI-talet." - Volym Z. - Donetsk: DonSTU, 2001.

- Tekniska bestämmelser för produktion av keramiska stenar och tegelstenar vid anläggningen av keramiska väggmaterial. Godkänd. chef för byggmaterialanläggningen. - K., 1994. - 63 s.

- Maskinbyggande keramik / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 s.

Vad du behöver för att köpa en tegelugn

Om du funderar på att starta ett keramiskt tegelföretag måste du överväga mer allvarliga alternativ än att bränna bål på gården. Om du redan har bestämt dig för att köpa en minitegelugn måste du välja det lämpligaste alternativet. Det är värt att tänka på vilka volymer som planeras att produceras, eftersom varje ugn har sin egen kapacitet.

En viktig punkt är också att välja en spis med en lämplig typ av bränsle, för i vår tid med snabba förändringar i energipriserna kräver denna fråga allvarlig uppmärksamhet. Det är värt att överväga möjligheten att köpa en ugn för eldning med högre kapacitet, om det finns planer på att öka produktionen.

När frågorna om huvudegenskaperna är lösta är det nödvändigt att välja lämplig version av modellen och börja leta efter alternativ för ett fyndköp. Priset på en tegelugn från olika återförsäljare och säljare kan variera, så det finns ingen anledning att rusa. De flesta representanter som säljer dessa produkter sätter inte priser i det offentliga området, så du måste arbeta hårt för att hitta en hel del. Men resultatet av besparingarna kan trevligt överträffa alla förväntningar!

En metod för att skjuta tegelstenar och en anordning för dess implementering

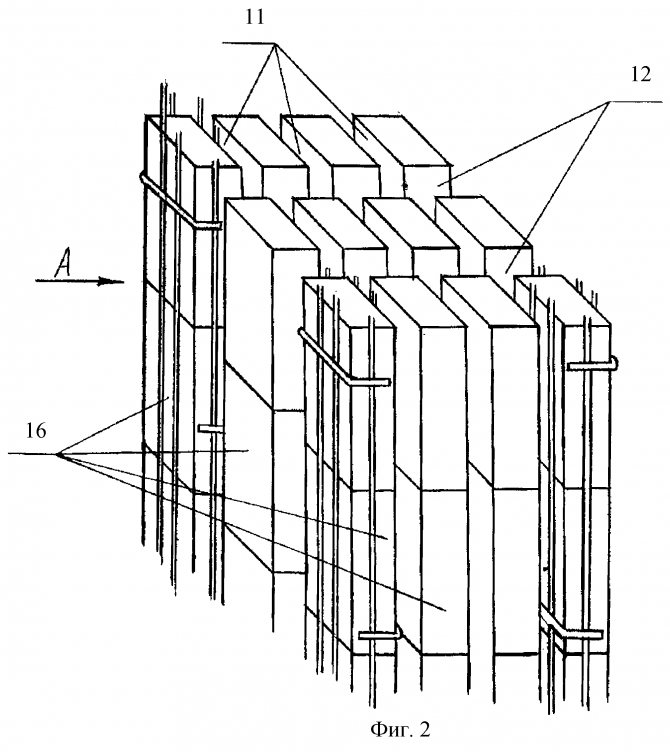

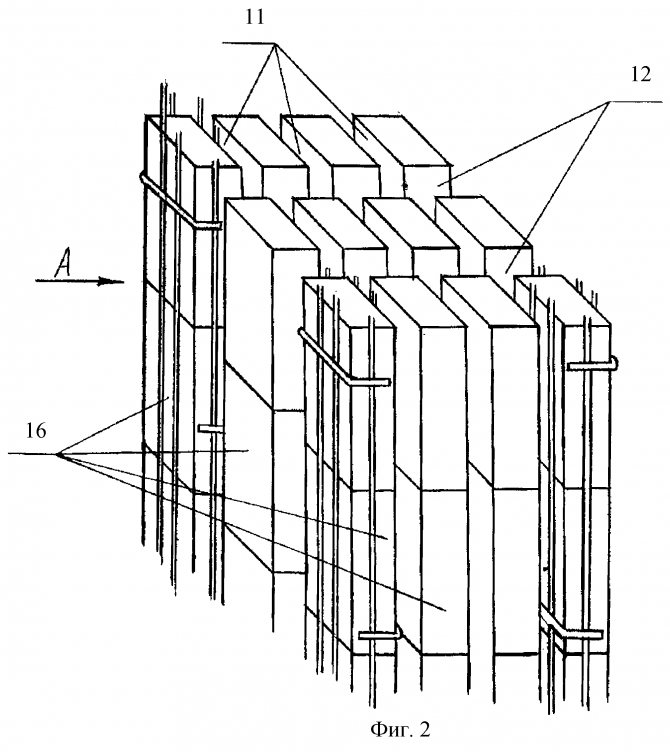

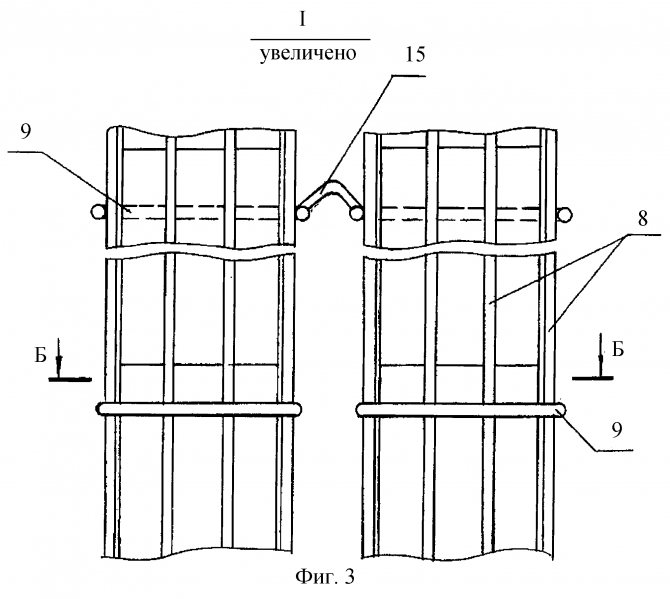

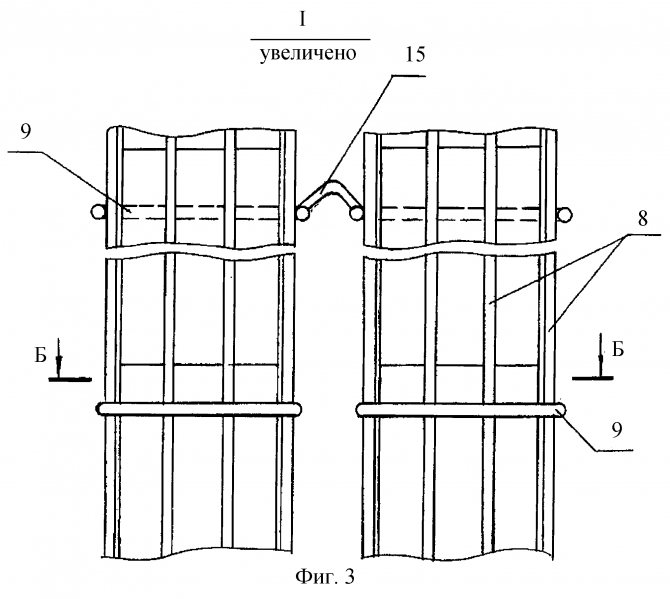

Uppfinningen avser tillverkning av tegelstenar och byggkeramik. EFFEKT: öka processens intensitet, säkerställa enhetlig avfyrning och förbättra kvaliteten på de resulterande produkterna. Tegelinställningen bildas genom att en produkt sekventiellt placeras ovanpå en annan med bildandet av två motsatta sidor av pelaren med de fasta ytorna på produkterna. Produktens pelare är placerade med bildande av mellanrum mellan de ovannämnda kanterna av pelarna som är tillräckliga för kylvätskans fria rörlighet. Tegelstenar avfyras i en skaftugn. I ugnens tändkanal är vertikala styrningar monterade, anordnade i grupper i form av en uppsättning styrkanaler åtskilda från varandra. Kylvätskans källor placeras i mellanrummen mellan styrkanalerna och kylmediet matas in i luckorna mellan kolvkanterna på produkterna. 2 sek. och 12 p.p. f-ly, 10 ill.

Det tekniska området som uppfinningen avser Uppfinningen avser byggmaterialindustrin och kan användas vid tillverkning av tegelstenar och andra keramiska produkter, nämligen i den tekniska processen för bränning. Uppfinningen är tillämpbar på alla typer av tegelstenar och keramiska stenar som har formen av en rektangulär parallellpiped, liksom en form nära den.

TEKNIKENS BAKGRUND De mest kända metoderna för avfyrning av tegelstenar i ring- och tunnelugnar. Nackdelen med sådana ugnar är emellertid den ojämna avfyrningen av staplade tegelstenar, besvärlig produktion, värmeförluster, närvaron av speciella vagnar för att flytta produktbelastningen. Nyligen har vertikala kontinuerliga ugnar blivit utbredda: axel och slits, med rörligt material och stationära tekniska zoner. Den tekniska processen i vertikala ugnar riktas från topp till botten, vilket gjorde det möjligt att använda rörelser av produkter under sin egen vikt och utesluta specialfordon för att flytta produkter genom ugnen. Dessutom gjorde ugnens vertikala design det möjligt att föra värmekällor närmare de eldade produkterna, vilket ledde till en ökning av processens termiska effektivitet och en minskning av eldtiden. Således är vertikala ugnar mindre materialförbrukande och metoden för bränning i sådana ugnar är snabbare, mer produktiv och ekonomisk. Det finns en känd metod för avfyrning av keramiska produkter (patent för uppfinningen 2110027, RF, klass F 27 B 1/00 , F 27 B 9/14, publ. 04/27/1998), i vilken produkterna matas in i ugnen i följd med en tryckpress från pressen.Produkterna förflyttas längs en spiralbana, som är inställd av ett spiralformat rullbord från topp till botten genom uppvärmnings-, eld- och kylzonerna. Rörelsekanalen bildas av ett cylindriskt gap mellan de koaxiellt placerade ugnsväggarna (inre och yttre). Uppvärmningen av tegelstenar i eldzonen utförs med hjälp av gasbrännare placerade i ugnens yttervägg. Denna metod ger hög produktivitet i processen men kräver speciell utrustning. Dessutom ger buret av tegelstenar, som är produkter som läggs ovanpå varandra på matrisen (dvs säng på sängen), inte enhetlig åtkomst av värmebäraren till hela produktens yta, vilket leder till ojämn avfyrning av produkten i sin volym keramiska produkter i en vertikal ugn (patent för uppfinningen 2098384, RU, klass C 04 B 33/32, F 27 B1 / 00, public. 10.12.1997), inklusive tillförsel av kylvätska till buret i horisontell riktning av flera bildade lager för lager och riktade mot varandra genom strömmar som konvergerar i mitten av buren, rör sig ett steg uppåt och avviker sedan från centrum i motsatta riktningar. I detta fall utförs förpackningen av produkterna på ett sådant sätt att det finns växlingar i höjden på raderna av tegelstenar installerade på skedkanten och på matrisen. Layouten på buret av tegelstenar installerade på skedkanten ändras inte och upprepas genom en rad i höjd. Den tillhandahåller genom kanaler för kylvätskans passage. Inställningen av raderna av tegelstenar som läggs på blocket förändras. I den första versionen finns det en kanal för kylvätskans passage, och den passerar genom mitten av raden och delar raden i två lika stora delar. I den andra versionen bildas två sidokanaler som är belägna mellan laddningen och motsatta väggarna i ugnen, till vilka ugnarna ligger intill. Den ovannämnda skikt-för-skikt-rörelsen hos kylvätskan strömmar genom kanalerna som bildas av ett visst arrangemang av produkter i raderna upprepas många gånger, liksom växlingen av rader i buren. Detta säkerställer en jämn fördelning av kylvätska och luft för kylprodukter längs stapelhöjden. Rå tegel lastas manuellt eller av en automatisk maskin. Burens rörelse kan vara kontinuerlig eller periodisk efter en viss tidsperiod. Hela buret av tegel hålls och förflyttas av en speciell anordning. Fördelen med ovanstående uppfinning är att förbättra kvaliteten på produkterna genom att säkerställa enhetligheten vid avfyrning, emellertid har produktens bur en ganska komplex struktur och kräver en speciell anordning Den närmaste uppfinningen är en metod för avfyrning av keramiska väggprodukter i en vertikal ugn (patent för uppfinningen 2031340, RF, klass F 27 B 1/00, public. 03/20/1995, bulletin 8), som är en teknologisk cykel som inkluderar lastning av produkter via lager-för-lager-belastningsmekanism från ugnens topp, synkron rörelse nedåt en rad hela laddningen längs skjutkanalen och lager-för-lager-batchavlastning av färdiga produkter från botten av kroppen. Produkterna laddas i form av pelare med en sektion på 250x250. När man avfyrar produkter i munstycken förbränns bränsle och genom gasdistributionsanordningarna lämnar kylmediet luckorna och tvättar laddningen. Laddningens utformning spelar en avgörande roll både i processen för värmeväxling mellan produkterna och gasen flöde och i spridningen av värme i tegelhuset. Ojämn uppvärmning av produkten, särskilt under höghastighetsavfyrning, leder till att varv och deformation av produkten uppträder, vilket innebär en minskning av den färdiga produktens kvalitet. Följaktligen bör buret ge minimalt motstånd mot rörelse av gaser och luft, främja den mest enhetliga eldspridningen över tvärsektionen av ugnskanalen, vara stabil och samtidigt bekväm för lastning och lossning av tegelstenar.Buret är perfekt i termisk teknik, där produkterna installeras så att produktens maximala yta tvättas fritt och jämnt av kylvätskan. I lösningen enligt patent 2031340 är varje kolonn i buret bildad av rader av tegelstenar installerade ovanpå varandra med bildandet av en sektion på 250x250, dvs ... flera produkter i varje rad i pelaren. I den här versionen av burkonstruktionen finns labyrintiska luckor för kylvätskans passage, vilket gör det svårt för kylvätskan att komma åt produkterna. Som ett resultat minskar avfyrningsintensiteten, tiden som krävs för tillräcklig uppvärmning av produkter ökar, och dessutom garanteras inte enhetlig uppvärmning av produkter inuti buren. En vertikal ugn för avfyrning av keramiska produkter är känd (patent för uppfinningen 2023965 , RF, klass F 27 V 1/00, publ. 11/30/1994, bulletin 22), innehållande vertikala avfyrningskanaler bildade av vertikala väggar gjorda av värmebeständigt material, last- och lossningsmekanismer placerade på ugnsramen, ovanför inloppet och under utloppssektionerna på skjutkanalerna. I väggavbrotten mellan angränsande sektioner av ugnen finns brännare och kanaler för tillförsel av luft för förbrännings- och kylprodukter samt kanaler för avlägsnande av uppvärmd luft och rökgaser. Avfyrningskanalens inloppssektion är förseglad och avfyrnings- och kylzonerna separeras med roterande fjäderbelastade spjäll. Som delar av mekanismen för lossning av färdiga keramiska produkter används hydraulcylindrar, roterande klämmor och en bandtransportör. Ugnen klassificeras som en vertikal spaltugn och har alla fördelarna med spaltugnar som anges ovan. Dessutom implementerar ugnen ett effektivt strålningskonvektivt avfyrningsläge, där produkterna värms upp av flödet av rökgaser och värmestrålning från mikroflingor och brännarväggarna. Ugnen består dock av flera sektioner som innehåller en vertikal skjutkanal och åtskilda av väggar av värmebeständigt material, vilket talar om dess höga materialförbrukning. Burens utformning i denna ugn är en pelare med produkter staplade ordentligt ovanpå varandra, vilket innebär att det finns små mellanrum mellan produkterna i buret, vilket i sin tur påverkar enhetligheten hos uppvärmningen av produkterna, och därför antog kvaliteten på de erhållna produkterna en vertikal ugn (patent för uppfinningen 2031340, RF, klass F 27 B 1/00, publ. 03/20/1995, bull. 8), innehållande en vertikal rektangulär kropp med uppvärmning , avfyrnings- och kylzoner, horisontella skiljeväggar med fönster, lastnings- och lossningsanordningar, gasförsörjnings- och utloppslådor, last av produkter, som placeras med ett mellanrum i fönstren på skiljeväggar och är en uppsättning pelare med en sektion på 250x250 mm. För att förbättra regleringen av avfyrningsprocessen är ugnen utrustad med strömmande tankar med vatten placerat i värme- och kylzonen och sammankopplade, och ugnens gasdistributionsanordningar är gjorda i form av rektangulära rörsektioner som läggs i ömsesidigt korsande horisontellt rader, som täcker lasten av produkter med pauser vid korsningspunkterna för utgången Ovanstående designfunktioner för ugnen gör det möjligt att något förbättra enhetligheten för avfyrningen, dock arrangemanget av produkter i en bur i form av pelare på 250x250 storlek begränsar kylvätskans åtkomst till ytan på produkterna inuti kolonnen. samtidig intensifiering av avfyrningsprocessen. Problemet löses genom det faktum att i metoden för avfyrning av tegelstenar i en axelugn,inklusive laddning av produkter från ovans kroppsdel med installation på en laddning, tillverkad i form av en uppsättning produktpelare jämnt fördelad i ugnens volym, synkron rörelse av laddningen längs skjutkanalen, som tillför kylvätskan till luckor mellan pelarna och lossning av färdiga produkter från ugnens botten, enligt den uppfinningsenliga patentkraven, bildas varje kolonn av lasten genom sekventiell installation av en produkt på en annan med bildandet av två motsatta sidor av pelaren av kolvytorna av produkterna placeras produktens pelare i avfyringskanalen med bildandet av luckor mellan nämnda ytor på pelarna som är tillräckliga för kylvätskans fria rörelse, och kylmediet tillförs i luckorna vinkelrätt mot ytorna som bildas av produkternas ramytor. Det tekniska resultatet, nämligen enhetligheten för avfyrningsprodukter, uppnås genom att öka ytan fri för enhetlig åtkomst av värmebäraren. En sådan ökning blev möjlig på grund av produktburens föreslagna struktur. I den påstådda metoden installeras varje tegel på ett sådant sätt att produktens kanter, den största ytan, dvs. matrisen tvättas fritt av kylvätskan. I det här fallet, i ett specifikt fall av implementeringen av den föreslagna metoden, installeras tegelstenarna "med en poke på en poke" och i en annan - "med en sked på en sked". Poke är den minsta ytan på tegelstenen, därför är det att föredra att implementera metoden med installation av produkter "poke on a poke". I vilket fall som helst vid implementeringen av metoden är ett oumbärligt villkor bildandet av två motsatta kanter av kolonnen med de fasta ytorna på produkterna, därför är de solida kanterna på produkten, som har den största ytan, i vilket fall som helst av formningen av burkolonnerna förblir fria och öppna för åtkomst till kylvätskan. mellanrummen mellan kanterna på de intilliggande pelarna som bildas av produktytans ytor är från 10 till 40 mm, och luckorna mellan kanterna vinkelräta mot dessa är från 20 till 80 mm. Mellanrummen används för att säkerställa fri tillgång till kylvätskan till produkterna. När storleken på mellanrummen mellan kanterna som bildas av de fasta ytorna på tegelstenarna är mer än 40 mm och storleken är mer än 80 mm, för luckorna mellan kanterna vinkelrätt mot ovanstående krävs tillräcklig temperaturspänning för avfyrning tillhandahålls inte. När storleken på luckorna mellan tegelstenarnas dummyytor är mindre än 10 mm är det omöjligt att placera fästmekanismens fastspänningselement i dem för att hålla produktens pelare under lossning. Storleken på mellanrummen mellan kanterna vinkelrätt mot produktytans ytor, mindre än 20 mm, gör det inte möjligt att placera källorna för värmeenergi från avfyrings- och gasavgasanordningar i dem. Efter avslutad rörelse av pelarna i produkter i skjutkanalen med en mängd som är lika med produktens storlek längs kolonnens höjd, lossas produkterna. Avlastningen utförs i ordning och preliminärt är varje produkt fixerad i en rad högre än den avlastade. Detta mål uppnås också genom att en axelugn för avfyrning av tegelstenar som innehåller en skjutkanal, en lastanordning installerad ovanför ugns övre öppning, en anordning belägen under den nedre öppningen av ugns lossning, inklusive en mekanism för fixering av laddningen och en mekanism för att sänka och lossa produkter, källor för termisk energi för avfyrning belägen i skjutkanalen och gasavgasanordningar, enligt den uppfinningsenliga patentkraven är ugnen utrustad med vertikala styrningar monterade i skjutkanalen, anordnade i grupper i form av en uppsättning styrningar åtskilda från varandra kanaler som fritt täcker pelarna från successivt installerade varandra ovanpå varandra med bildandet av två motsatta ytor av produktpelaren av kolvytorna,varvid de vertikala styrningarna hos de intilliggande styrkanalerna nära de nämnda kanterna på pelarna är åtskilda från varandra med bildandet av mellanrum mellan stolparna i artiklarna som är tillräckliga för fri rörlighet för kylvätskeflödet, och de termiska energikällorna är placeras i luckorna vinkelrätt mot de nämnda. Införandet av vertikala styrningar i anordningens struktur, genom att bryta ugnens arbetsvolym i en uppsättning vertikala styrkanaler, gör det möjligt att ordna passagen av de eldade produkterna sekventiellt efter varandra från topp till botten längs skjutkanalen . Med denna lösning är dimensionerna på kanalerna så nära dimensioner som den transporterade produktkolonnen, men de hindrar inte produkternas rörelse. Vertikala styrningar kan tillverkas i form av vertikala barer av värmebeständig legering. Stängerna kombineras i grupper som bildar styrkanalen och är fästa vid varandra med hjälp av horisontella fästen som täcker stängerna från ena eller den andra sidan av kanalen, varvid manliga sidor växlar längs kanalhöjden. Häftklamrarna har endast en punktförbindelse med styrningarna, tillverkade till exempel med en svetsmetod, och de svetsade stavarna växlas också. Frånvaron av en styv anslutning säkerställer systemets rörlighet, eliminerar snedvridningar och deformationer som är möjliga vid högtemperaturavfyrning. Vertikala styrningar kan vara gjorda av tunna remsor av värmebeständigt material, men i vilken utföringsform som helst bör tjockleken på styrningarna vara betydligt mindre än dimensionerna på de brända produkterna. Detta är ett nödvändigt villkor för att säkerställa fri cirkulation av kylvätskan mellan föremålen i buren. Den listade uppsättningen av väsentliga funktioner gör det således möjligt för dig att få ett tekniskt resultat som liknar metoden, nämligen att säkerställa enhetligheten för skjutföremål i ugn. Att erhålla samma tekniska resultat indikerar enhetligheten i det uppfinningsenliga konceptet som förbinder den påstådda metoden och anordningen. Styrkanalerna för att flytta de eldade produkterna är åtskilda från varandra med bildandet av luckor. Storleken på luckorna mellan sidorna av styrkanalerna som motsvarar ytorna på burstolparna som bildas av produktens ramytor är från 10 till 40 mm, och storleken på luckorna vinkelrätt mot dem är från 20 till 80 mm . Gapstorlekarna motsvarar villkoren för implementeringen av avfyrningsmetoden och förklaras ovan. Intervallens övre gräns beror på tekniska skäl, nämligen det faktum att med stora luckor kommer inte tillräcklig temperaturstress att skapas för att säkerställa nödvändig uppvärmning av produkterna. De lägre gränserna beror på tekniska skäl, nämligen det faktum att termiska energikällor, gasavgasanordningar och klämelement i fixeringsmekanismen är placerade. Axelugnen innehåller termiska energikällor för avfyrning, som kan göras i form av strålbrännare av diffusionstyp placerade i avfyrningskanalen. och installerade på ett sådant sätt att placeringen av hålen för utloppet av kylvätskan sammanfaller med placeringen av luckorna mellan kanterna på burpelarna som bildas av produkterna. Således är kylvätskeflödena strikt orienterade och riktade in i mellanrummen mellan ytorna på burpelarna som bildas av produktens ramytor. Denna tekniska lösning gör det möjligt att öka eldningsprocessens värmeeffektivitet och ekonomi på grund av den maximala approximationen av värmekällor till de eldade produkterna, för att öka processens intensitet på grund av värmebärarens flöden strikt.För att organisera värmebärarströmmarna kan ugnen dessutom utrustas med ventiler placerade horisontellt i luckorna mellan styrkanalerna ovanför värmekällorna. Avfyrningstekniken med gasbrännare kräver speciella kanaler för att avlägsna gasförbränningsprodukterna. Ugnen är försedd med gasurladdningsanordningar gjorda i form av rör, och rören placeras i arbetsvolymen för ugnseldkanalen och placeras i luckorna mellan styrkanalerna som liknar arrangemanget för gasbrännare. Sänkningen av produktkolonnen utförs steg för steg på grund av interaktionen mellan fixeringsmekanismen, vilken är roterbar relativt bordets och kedjetransportörernas horisontella axel, som tillsammans bildar en mekanism för lossning av produkter. ugnens rostningskanal under lossning av den nedre produktraden. Rotationsbordet, installerat med möjlighet till fram- och återgående vertikal rörelse, gör att du kan separera den nedre olastade produktraden och överföra dessa produkter till transportmedlet, vilket eliminerar risken för skador på ytan på de färdiga produkterna. Rotationsbordet är utrustat med slitsar som är placerade på den motsatta sidan av bordets rotationsaxel och gjorda med möjlighet att passera genom dem kedjetransportörer. Således utesluts användningen av ytterligare tryckorgan, de olastade produkterna placeras direkt på transportören och avlägsnas sedan från ugnszonen. När transportören utförs i form av en kedjetransportör, tillhandahålls två trådar för varje produktstapel. Förutom ovanstående tekniska resultat, vilket gjorde det möjligt att förbättra kvaliteten på de tillverkade produkterna, kännetecknas den angivna anordningen av termisk effektivitet på grund av den enhetliga fördelningen av värmebelastningen över ugnens sektion och höjd, värmeeffektivitet och intensifiering av processeldningen på grund av brännarnas närhet till de brända produkterna och samtidigt liten materialförbrukning, enkelhet och enkel underhåll och reparation Listan över figurer på ritningarna Uppfinningen illustreras av ritningar som visar: figur 1 - axelugn, schematisk framställning; i fig. 2 är ett diagram över förpackningen av produkter med installation av tegelstenar med en "poke on a butt", frontal isometrisk projektion, som visar luckorna mellan produktens pelare i lasten och placeringen av styrningarna för pelaren i produkterna; i fig. 3 - ett avlägset element I i figur 1, som visar det relativa läget för vertikala styrningar och horisontella fästen, som bildar kanaler för passage av produkter; figur 4 är ett horisontellt snitt b-b i figur 3, som visar mellanrummen mellan styrkanalerna; i fig. 5 är en sidovy av buren med en schematisk illustration av placeringen av gasbrännare och gasventilationsanordningar; i fig. 6 - sektion B-B i fig. 5, som visar fördelningen av värmebärarströmmar; figur 7 - element i låsmekanismen; i fig. 8 - lossningsmekanism och visar rotationsbordets extrema positioner när man arbetar med en kedjetransportör; Fig. 9 är en vy uppifrån av en kedjetransportör med olastade produkter; Fig. 10 är en skiss av en tegel som visar kanterna. Information som bekräftar möjligheten att utföra uppfinningen. Den påstådda metoden för avfyrning av en tegelsten implementerades med hjälp av den påstådda anordningen. En axelugn för avfyrning av tegel innehåller (se Fig. 1 ) en kropp 1, i vilken en avfyrningskanal 2. är placerad. Ovanför ugnens övre öppning är en belastningsmekanism 3 installerad. Under ugnens nedre öppning finns en fixeringsmekanism 4 och en mekanism för att sänka och lossa produkter, gjorda i form av ett bord 5 roterande runt den horisontella axeln 6, installerad med möjlighet att fram och tillbaka vertikalt och samverka med en kedjetransportör. 7.Ugnen är utrustad med vertikala styrningar 8, monterade i skjutkanalen 2. Styrningarna 8 är gjorda i form av vertikala stänger av värmebeständig legering, anordnade i grupper med hjälp av horisontella konsoler 9 och bildar en uppsättning av samma typ av vertikala styrkanaler 10 för passage av pelarna i produktbelastningen. De horisontella häftklamrarna 9 täcker stängerna från den ena eller den andra sidan, alternerande längs kanalhöjden hos hanens sidor (se fig. 3.) Styrkanalerna 10 tjänar till att organisera passage av produkter som anländer för avfyring. Styrkanalernas mått är så nära dimensioner som produkterna passerar genom dem. Styrkanalerna 10 definierar mellanrum 11 och 12 mellan dem (se fig. 4). Mellanrummen 12 är 75 mm och beror på placeringen av källorna för avfyrningens termiska energi, tillverkade i form av strålbrännare 13 av diffusionstyp, rör 14 för avlägsnande av rökgaser och uppvärmd luft. och ventiler 15, gjorda i form av profilremsor och installerade horisontellt mellan styrningarna 8 (se fig. 5). Inställningen av produkter i ugnen är en uppsättning av pelare 16 (se fig. 2). Varje pelare erhålls genom att en produkt sekventiellt placeras på den andra på det minsta ansiktet, dvs. "Peka på en rumpa" (se fig. 10). Brännarna 13 har hål 17 för kylvätskans utlopp (se fig. 6). Brännarna är installerade mellan styrkanalerna, och placeringen av hålen 17 sammanfaller med placeringen av luckorna 11 mellan kanterna på burpelarna 16 bildade av produktens ramytor. Avstånden 11 är 35 mm. Värdet beror å ena sidan av tekniska skäl och är tillräckligt för fri genomströmning av värmeströmmar, å andra sidan är klämelementen 18 hos fixeringsmekanismen 4 placerade i luckorna 11. Fixeringsmekanismen 4 är gjord i form av en uppsättning elastiska klämmor 18, individuella för varje produktkolonn (se 7), som arbetar från en hydraulisk drivenhet och tjänar till att hålla pelarna i produktbelastningen under lossning. Rotationsbordet 5 är utrustat (se fig. 8) med slitsar 19 belägna på sidan motsatt rotationsaxeln 6 och gjorda med möjlighet att passera genom dem kedjetransportörer 7. Metoden för avfyrning av produkter i ovannämnda ugn implementeras enligt följande: av mekanismen 3 är lasten förberedd för avfyrning av produkterna (i vårt fall dessa är tegelstenar) installerad på den övre raden av pelare 16 i buren i den färdiga skaktugnen. Det resulterande kylvätskan genom hålen 17 matas in ett riktat flöde in i luckorna 11 mellan gör vid kanterna på burpelarna som bildas av tegelstenarnas blockytor (se. Bild 6). På grund av det faktum att pelarna är åtskilda i ugnens volym med bildandet av luckorna 11 och 12 tvättar kylmediet fritt varje pelare 16 i produkterna, vilket säkerställer enhetlig uppvärmning av varje tegel. Värmebäraren är så nära de produkter som ska avfyras, vilket bidrar till avfyrningens intensitet och möjliggör på kortast möjliga tid med minimal bränsleförbrukning att bränna produkter utan defekter med höga tekniska parametrar. Ventilerna 15, som begränsar utbredningen av värmebäraren flödar vertikalt uppåt och riktar värmebäraren strömmar i den horisontella riktningen mellan produktens pelare 16, bidrar också till enhetligheten vid avfyringen. Rökavfall erhållet som ett resultat av förbränning och uppvärmd luft fångas upp av rör 14 och avlägsnas från avfyrningszonen. Efter att den tekniskt specificerade avfyrningstiden har förflutit klämmer fixeringsmekanismen 4 fast tegelstenarna i den näst sista, relativt den olastade, raden med hjälp av enskilda spännelement 18 och håller pelare 16 i produkterna. Skivspelaren 5, med den nedre raden av färdiga produkter 20 placerad på den, sänks med en mängd som är lika med produktens höjd i laddningskolonnen och därigenom separeras den obelastade raden av tegelstenar.Sedan roteras bordet 5 runt den horisontella axeln 6, medan de olastade produkterna 20 staplas direkt på transportören 7 (se fig. 9), passerar i slitsen 19 på bordet 5 och avlägsnas sedan från området av bordet, vilket ger den senare möjligheten att klättra till utgångsläget. Nästa omgång råa tegelstenar laddas. Pelarna 16 är av-fixerade. Tegelburet sänks av tegelstorleken längs burpelarens 16 höjd. Sedan sker lossningen och cykeln upprepas.

Krav

1. En metod för avfyrning av tegelstenar i en axelugn, inklusive lastning av produkter från ovans kroppsdel med installation på en laddning, tillverkad i form av en uppsättning produktpelare jämnt fördelade i ugnkanalens volym, synkron rörelse av laddningen längs skjutkanalen, som tillför kylmediet till luckorna mellan pelarna och lossar från bottenugnarna av färdiga produkter, kännetecknat av att varje pelare i buret bildas genom sekventiell installation av en produkt på en annan för att bilda två motsatta ytor av pelaren vid produktens ramytor placeras produktens pelare i avfyrningskanalen med bildande av mellanrum mellan pelarna i pelarna som är tillräckliga för fri rörlighet för kylmediet, och den tillförsel kylmediet utförs i luckorna vinkelrätt mot kanterna som bildas av produktens ramytor.2. 2. Förfarande enligt krav 1, kännetecknat av att artiklarna i burkolonnen är stötta på rumpan. 2. Förfarande enligt krav 1, kännetecknat av att produkterna i burkolonnen placeras med en sked på en sked. 4. Förfarande enligt krav 2 eller 3, kännetecknat av att mellanrummen mellan kanterna på de intilliggande pelarna som bildas av kolvytorna på produkterna är 10-40 mm, mellanrummen mellan kanterna vinkelräta mot nämnda är 20-80 mm. . Metoden enligt något av styckena. 6. En axelugn för avfyrning av tegelstenar, innehållande en skjutkanal, en lastanordning installerad ovanför ugnens övre öppning, en avlastningsanordning belägen under ugnens nedre öppning, inklusive en laddningsfixeringsmekanism och en mekanism för att sänka och lossa produkter, källor för termisk energi för avfyring belägna i avfyringskanalen och avgasanordningar kännetecknade av att ugnen är utrustad med vertikala styrningar monterade i avfyringskanalen, anordnade i grupper i form av en uppsättning styrkanaler, åtskilda från varandra, fritt omfamna pelare från successivt installerade varandra ovanpå varandra med bildandet av kolvytor på två motsatta ytor av produktpelaren, medan de nära de nämnda kanterna på pelarna är placerade, är de vertikala styrningarna av de intilliggande styrkanalerna åtskilda från varandra med bildandet av luckor mellan produktens pelare som är tillräckliga för kylvätskeflödets fria rörlighet och värmekällorna energier placeras i luckorna vinkelrätt mot ovanstående.7. 7. Ugn enligt krav 6, kännetecknad av att luckorna mellan sidorna av styrkanalerna som motsvarar kanterna på burstolparna som bildas av kolvytorna på produkterna är från 10 till 40 mm, och luckorna vinkelrätt mot dem är från 20 till 80 mm. 8. Ugnen enligt krav 6 eller 7, kännetecknad av att de vertikala styrningarna är gjorda i form av vertikala stavar av en värmebeständig legering och kombineras i grupper med hjälp av horisontella fästen som täcker stavarna från ena eller andra sidan av kanalen, alternerande längs kanalens höjd på de manliga sidorna. Ugnen enligt något av styckena.6-8, kännetecknad av att källorna för termisk energi för avfyrning är gjorda i form av strålbrännare av diffusionstyp installerade med inriktningen av placeringen av hålen för kylvätskans utlopp och luckorna mellan burens kanter pelare som bildas av produktens ramytor. 10. Ugn enligt krav 9, kännetecknad av att ugnen är utrustad med ventiler för att organisera kylvätskeflödena, belägna horisontellt i mellanrummen mellan styrkanalerna ovanför värmekraftens källor. Ugnen enligt något av styckena. 6-10, kännetecknad av att gasurladdningsanordningarna är gjorda i form av rör placerade i luckorna mellan styrkanalerna som liknar källorna till termisk energi. Ugnen enligt något av styckena. 6-11, kännetecknad av att laddningsfixeringsmekanismen är gjord i form av en uppsättning individuella klämelement för varje produktkolonn. Ugnen enligt något av styckena. 6-12, kännetecknad av att mekanismen för sänkning och lossning av produkter är gjord i form av ett bord som kan vridas i förhållande till den horisontella axeln, installerad med möjlighet att ställa fram och tillbaka vertikalt. 14. Ugnen enligt krav 13, kännetecknad av att det roterande bordet är försett med slitsar placerade på den sida som ligger mittemot bordets rotationsaxel och är gjorda med möjlighet att passera genom dessa kedjetransportörer.

SIFFROR

,

,

,

,

,

,

,

,

,

Vi bygger en ugn för att skjuta keramik med egna händer

Typ av ugn väljs utifrån antalet produkter som ska avfyras. Om volymen är liten skapar vi en ugn 250-300 liter. För större arbete behöver du stor ugn, storleken på ett litet rum.

Instrument

För att bygga en liten ugn behöver du följande verktyg:

- Låssmedverktyg - för att arbeta med metall. Svetsmaskin, uppsättning skiftnycklar, filer, vinkelslip (vinkelslip), borr, hammare.

- För att arbeta med tegelstenar och keramik - murarens hammare, murslev, diamantskiva för vinkelslipmaskiner.

- Individuellt skydd innebär. Andningsskydd, skyddsglasögon, handskar och tjocka bomullskläder är ett måste när du arbetar med vinkelslipar och mineralull.

Arbetsorder

Ugnen består av en kropp, brännare, tak, isolerad kammare, lock.

Konstruktionssekvens:

- Hus. Vi väljer en rektangulär metallbox om tegelstenar eller metallfat används som foder, om vi isolerar med mineral eldfast ull.

I en cylindrisk struktur är värmefördelningen jämnare. Vi svetsar benen på kroppen.

- Vi lägger till botten av ramfodret, sätta fyra keramiska isolatorer från kraftledningar eller tegelstenar per kant - de kommer att fungera som överlappande inlägg.

- Vi foder väggar och tak. Det är bättre att lägga tegelstenar på murbruk. Vi använder kaolin eller basaltull med hög densitet. Vi vrider cylindern från ett bomullsskikt i flera lager för att undvika sömmar - värmeförluster. Fäst på väggarna med en asbestsladd och keramiska knappar. Kanterna på isoleringens överkant lindas utåt, detta tätar och värmer isolerar lederna på locket och kroppen.

- Vi kommer att överlappa på inläggen.

Med en stor vikt av produkter använder vi torrt murverk från tegelstenar för att överlappa varandra, med en liten vikt - porslinsstenar av lämplig storlek.

- Vi installerar brännaren. Det kan köpas i gasförsörjningsbutiker. Kraft är bättre att ta upp inte mindre än 2 kilowatt (beror på värmeförlusten och strukturens volym).

- Vi borar ett hål för brännaren längst ner på kroppen och foder. Lågan ska inte röra produkterna, detta är huvudprincipen för munstycksplaceringen. Att placera munstycket horisontellt underlättar justering och underhåll.

- Vi isolerar locket på strukturen. För minimal värmeförlust isolerar vi hela strukturen från utsidan.

- Vi lämnar ett hål i locket för utgången av förbränningsprodukter och kontroll av processen. Vi tillhandahåller en ventil för temperaturkontroll.

- För att ta data om temperaturen inuti ugnen installerar vi ett termoelement i en elektronisk termometer.

Ugnen är klar. En testkörning utförs. Om murverk användes med tegelstenar, torkas ugnen först i ett försiktigt läge.

Hur skjuter man keramik?

För att ordentligt avfyra keramik är det viktigt att följa temperaturregimen i ugnen. Avfyrning sker i tre steg:

- Avdunstning av fukt. Produkter värms upp till 250 ° C och stå vid den temperaturen.

- Glöder upp till 900 ° C i en stängd ugn. Lersintring sker.

- Gradvis kylning.

Ugnarna måste inte bara utveckla den erforderliga temperaturen utan också låta den regleras. Designen ska vara så enkel som möjligt, lastning och lossning av produkter - enkelt.