Tekniska egenskaper hos hydrostekloizol

Detta material har goda isolerande egenskaper. Gidrostekloizol består av ett tyg impregnerat med oljebitumen och ytterligare granitsubstanser. Högkvalitativt glasfibermaterial tål olika atmosfäriska förhållanden och aggressiva miljöer. Den används för tätning av rör, ventilation, tak, dräneringssystem samt vattenledningar. Rören är oftast isolerade med Thermaflex eller Vilatherm, dessa är speciellt skapade material för värmeisolering. Gidrostekloizol består av två lager som smörjs med bitumen. På grund av sin högteknologiska sammansättning har den en elastisk struktur som är resistent mot olika extrema temperaturer. Förutom taktak och rörledningar används materialet för att isolera stora strukturer som överfarter, tunnelbanor och broar. Liksom alla material har hydrostekloizol ett antal modifieringar som är märkta av märken. Enligt standarden produceras den i form av rullar, den är 1 meter bred och 10 meter lång. Varumärkena skiljer sig åt i hur materialet tillverkas.

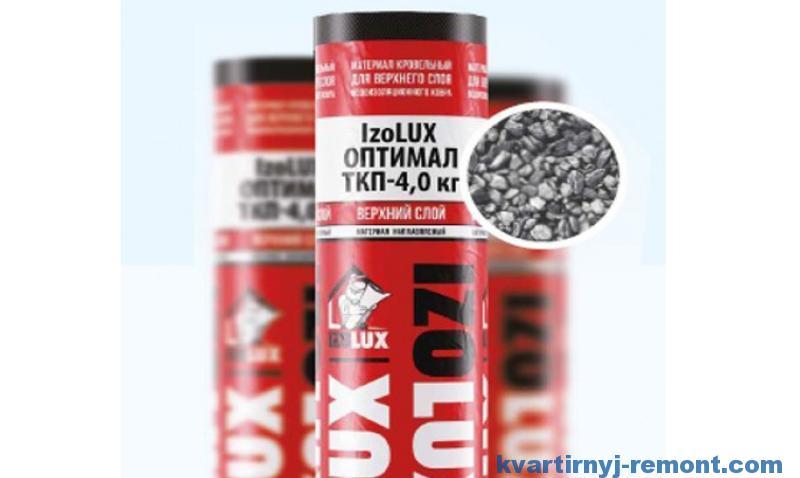

Bland dem är huvudserien:

- HPP - det undre lagret består av glasfiber

- HKP - det översta lagret av glasfiber

- CCI - bottenlager av glasfiber

- TKP - toppfiber av glasfiber

- EPP - glas - polyesterbotten

- EKP - respektive det övre lagret av glas - polyester

Deras omfattning bestäms beroende på kompositionen. Bokstaven "K" indikerar att materialet är tillverkat av grovkorniga fyllningar och "P" att det är utrustat med en ytterligare skyddande polymerfilm. Grovkorniga material används för vattentätning av taket. Finkorniga används som dämpningsmaterial. Gidrostekloizol klarar att bryta upp till 60 kg.

Text av boken "Teknik för tak- och vattentätningsmaterial"

1 - metallskåp; 2, 3 - kortplatser; 4 - rör; 5 - styrrullar; 6 - drivrulle; 7 - kedjeöverföring; 8 - tryckvals

Figur 81 - Ytterligare impregneringskammare

1 - styrrulle; 2 - bricka badkar; 3 - nedsänkningsrulle; 4 - spak; 5 - last; 6 - roterande handtag; 7 - ställ; 8, 10 - lagerhus; 9 - nedre pressrulle; 11 - övre pressrulle; 12 - ratt

Figur 82 - Täckbad av trågtyp

Axeln på den nedre rullen är placerad i kullager fästa på stolparna, och axeln på den övre rullen är i lager som rör sig fritt i stolparnas styrningar. Skruvarna drivs från ratten genom axeln och två par koniska kugghjul. ett par av dessa kugghjul är monterade på skruvar.

Drivningen utförs till den nedre rullen genom en kedjedrivning och till den övre rullen från den nedre genom en kuggdrev.

Spridningsapparat.

Fungerar för att applicera grovt och fint mineralförband på takmaterialet. Sprinklers funktionsschema visas i figur 83 och dess utformning i figur 84.

1 - talkbunker; 2 - styrtrummor; 3 - behållare för grovkornad förband; 4 - ram

Figur 83 - Schema för spridarenheten

Enheten består av två påfyllningsfack och två vattenkylda trummor monterade på en metallram. Efter täckbadet passerar takmaterialet under tratten, där arkets ovansida ströts med fint mineralsk damm eller grovkorniga smulor.Sedan går banan runt den första kyltrumman, över vilken det finns en behållare med förband för undersidan av banan (damm, fint damm).

Efter att ha passerat den andra kyltrumman riktas banan mot kylenheten längs rullarna installerade på toppen av den andra tratten.

Påfyllningstratten är en rektangulär metallbox, vars sidoväggar är fasade i botten och bildar en utgångsslits. En sektorstimulator är installerad inuti behållaren, vilket förhindrar materialkakning. En roterande cylindrisk borste är installerad i behållarens utloppsslits, som fördelar spridningsmaterialet jämnt över hela takmaterialets bredd.

1 - behållare för grovkornad förband; 2 - bunker för finkornig dressing; 3, 4 - kyltrummor; 5 - ram; 6 - styrrullar

Figur 84 - Spridningsenhet

I sprinklermaskinerna (vid utloppet) dammar det avsevärt.

För att minska det ersätts borstarna med räfflade rullar och sprinkelenheten är innesluten i ett förseglat skåp som är under aspiration.

Kylapparater.

Konstruerad för att kyla takmaterialet så att det inte klibbar ihop vid rullning. Den består av en svetsad kanalram, på vilken tio kylcylindrar är monterade i två rader, monterade på hylslager. Stödvalsar installeras vid ingången till apparaten och styrrullar vid utgången.

1 - serviceområde; 2 - rullande mekanismer; 3 - kylvattenledning; 4 - enhet; 5 - kylcylindrar; 6 - ram; 7 - behållare för uppsamling av spill; 8 - tratt-batcher för grovkornad dressing; 9 - bunker-dispenser för finkornig förband

Figur 85 - Kylskåp

Drivningen utförs på kugghjulen i de första cylindrarna från kugghjulen, och de efterföljande cylindrarna drivs i rotation genom de parasitiska kugghjulen.

Duken går sekventiellt runt cylindrarna i de nedre och övre raderna, och eftersom cylindrarna kyls med vatten ger duken dem värme och svalnar. På den andra och femte cylindern pressas grovkornad förband in i banan; För detta ändamål installeras pressvalsar med justerbart tryck under cylindrarna.

Kylcylindern (Figur 86) är gjord av ett tjockväggigt stålrör på vilket ändkåpor med centralt placerade ringar och skaftaxlar är fästa.

Kallt vatten släpps in genom en av tapparna och varmt vatten släpps ut genom den andra. Vattenkylningsschemat för cylindrarna visas i figur 87.

Det är möjligt att tillföra och tömma vatten genom samma rör, såsom visas i figur 87. I detta fall införs ett rör 3 i röret 2 för inloppet av kallt vatten, som böjs ner i cylindern. Röret är fäst med en speciell klämma 4 på mottagaren 5 för varmt vatten som kommer ut ur cylindern. Tratt 6 är fäst vid slutet av cylinderjournalen och riktar varmt vatten till mottagaren.

1 - cylinderkropp; 2 - ändlock; 3 - ringar; 4 - bultar; 5 - packningar; 6 - stift

Figur 86 - Kylcylinder

1 - cylinderkropp; 2 - stift; 3 - rör; 4 - klämma; 5 - utloppsvattenmottagare; 6 - tratt

Figur 87 - Anordning för matning av kylcylindern med vatten

Nästa installation lindningsmaskin

... Rullen mäts längs längden med en mätvals.

1 ram; 2 - lindningsrulle; 3 - mättrumma; 4 - räknemekanism; 5, 6 - rullar; 7 - elmotor; 8 - reducerare; 9 - remskiva; 10 - remdrift; 11 - spolaxel; 12 - kamkoppling

Figur 88 - Lindningsmaskin av takmaterial

Med en teknik som liknar den som används vid tillverkning av takmaterial producerar de glasin

- obelagt rullmaterial (analogt med vattentäthet, men grunden är asbestkartong) [8]. Glassin erhålls genom impregnering av kartong med mjuk petroleumbitumen BNK-40/180.Används som foder för takets nedre lager. Beteckning P-350.

Förhållandet mellan massan av impregneringsbitumen och massan av torr kartong är inte mindre än 1,25: 1. Vattenabsorption - högst 20%. Brottbelastning i spänning - inte mindre än 265 N (27 kgf). Dess vattentålighet bestäms under ett vattentryck på 0,01 MPa; samtidigt bör vatten inte visas på baksidan tidigare än efter 10 minuter. Glassine måste vara flexibel. När det testas på en stång med en avrundning med en radie på (25,0 ± 0,2) mm vid en temperatur som inte överstiger 5 ° C, bör inga sprickor uppträda på provets yta.

På grund av dess relativt höga porositet ger glasin inte tillräckligt pålitlig vattentätning. Den har hög flexibilitet: vid bockning av remsan bör inga sprickor uppträda på halvcirkeln av en stång med en diameter av 10 mm vid en temperatur på 18 ° C.

Under framställningen av glasin passerar tyget genom förimpregneringskammaren, sedan impregneringsbadet och sedan ytterligare impregneringsrummet. Sedan går det till kylenheten, lagerförrådet och lindningsmaskinen.

8.1.2 Tjärtakmaterial

Takpapper tillverkas i begränsade mängder. Det görs genom att impregnera takpapp med kol eller skiffertjära, applicera på båda sidor av dukens täcklager av eldfast tjärmastik med ett fyllmedel och sedan grovkornigt eller sandigt förband. Banbredder 1000, 1025 och 1050 mm.

Klass TKK-350 och TKK-450 är gjorda med grovkornad förband. Spridningsstorlek: från 0,8 till 1,2 mm - 80%; från 0,63 till 0,8 mm - högst 20%. TKP-350 och TKP-400 är gjorda med sanddammning. Kvartsandens kornstorlek är från 0,15 till 1,2 mm för ansiktsskiktet - från 0,63 till 1,2 mm. För de täckande skikten av TKK-taktjära används en mer eldfast tjära med en mjukningstemperatur på 38 ° C till 42 ° C.

Dess produktionsteknik liknar takmaterial. Impregneringsenheten är strukturellt annorlunda. En mekaniserad impregneringsenhet med ett periodiskt impregneringsbadkar används (se figur 89, 90).

1– styrrulle; 2 - rullar av den roterande spolen; 3 - spoldrivväxel; 4 - ramen på vilken kugghjulen är installerade; 5 - växlar av revolverspolarna; 6 - revolverspiraler, på vilka ett pappark lindas i en varm impregneringsmassa; 7 - revolverns axelaxel; 8 - tvärstycken för att fästa revolverspolarnas lager; 9 - klämma uppvärmda rullar; 10 - ställ; 11 - bad; 12 - spole för uppvärmning av impregneringsmassan

Figur 89 - Impregneringsbad av roterande typ

Ett sådant bad kan också användas vid tillverkning av vattentätning och andra material. Huvuddelen är en revolver (trumma) med fem horisontella rullar (spolar) placerade runt omkretsen, som kan rotera runt en horisontell axel.

Kartong lindas på rullar. Eftersom rullarna är nedsänkta i bindemedlet impregneras den med tjära när rullen lindas och förblir i badet. Därefter passerar banan genom pressvalsar och går in i täckbadet för applicering av täcklagren.

Efter att beläggningsskikten har applicerats täcks de med förband från spridartanken. Impregneringsbadet värms upp med ånga som passerar genom spolarna som ligger längs väggarna och längst ner i badet.

1 - öppen låda; 2 - spole av järnrör; 3 - klämvikter; 4 - klämrullar; 5 - rulle med en papprulle

Figur 90 - Enhet med ett roterande impregneringsbad

Täckhud

- ett kalt material som liknar glassin, men baserat på tjärbindemedel.

8.1.3 Progressiva typer av grundläggande vattentätningsmaterial

Den största nackdelen med ett vanligt takmaterial är takpappens icke-korrosiva beständighet, vilket leder till att sådant takmaterial inte kan användas i långvariga strukturer.För att lösa detta problem har nya typer av vattentätningsmaterial, liknande takmaterial, utvecklats: antingen med en helt ny bas - glastaksmaterial, metalloizol, vattentätningsmaterial, elastoteklobit; eller med tjocka täcklager - smält takmaterial.

I viktade material varierar höljets vikt från 2000 till 6000 g / m2. Dessa är material med ökad fabriksberedskap. Det undre skiktet av täckmassan är samtidigt en limkomposition som smälts med varm luft eller en gas-luftbrännares flamma vid installation av en takmatta. Det är möjligt att limma det svetsade takmaterialet med en eldlös metod - genom mjukgöring - genom att överbelasta det bituminösa bindemedlet på dukens undersida med vit sprit.

Smält takmaterial

... Tekniken för det avsatta takmaterialet skiljer sig från den konventionella tekniken genom att massan av det övre täckningsskiktet hos det senare är från 500 till 800 g / m2 (totalt från 600 till 1000 g / m2) och det nedre lagret av det avsatta skiktet har en massa från 1000 till 4000 g / m2. Detta gör att den kan installeras i takmattan utan användning av självhäftande mastics. De har också olika metoder för att applicera beläggningsskikten.

På CM-486B-enheten med ett universellt täckbad appliceras täcklagret på två sätt (se figur 91):

1) hälla från över 600 g bitumen per 1 m2, följt av spridning med rullar under 600, 1000 eller 2000 g per 1 m2 tyg;

2) genom doppning och applicering på banans övre yta av ett lager på 600 g per 1 m2 beläggningsmassa, följt av spridning med rullar från botten minst 600, 1000 eller 2000 g / m2.

Takmaterial från varumärkena RK-420-1, RK-500-2 och RF-350-1 produceras för de övre lagren och RM-350-1, RM-420-1, RM-500-2 för de nedre lagren av mattan. De sista siffrorna i frimärken - 1 eller 2 - anger höljets skikt i millimeter eller dess vikt lika med 1000 respektive 2000 g / m2. Bituminösa bindemedel använder varumärken BNK-90/30; mineral fyllmedel och mjukningsmedel tillsätts bitumen. Fyllmedel - talk-magnesit (från 20% till 35%), mjukgörare - tunga cylinderoljor (upp till 10%).

Figur 91 - Scheman för applicering av en beläggningsmassa vid produktion av svetsat takmaterial

a) i bulk, b) doppning följt av utsmetning

Det svetsbara takmaterialet tillverkas i rullar med en yta på 7,5 till 10 m2 med en bladbredd på 1000, 1025 och 1050 mm. Massan av en rulle är från 25 till 37 kg. Det smälta takmaterialet limmas på ett eldlöst sätt - genom mjukgöring (genom att lösa upp det bituminösa bindemedlet på dukens nedre sida med vit sprit) eller genom att smälta det bituminösa bindemedlet från dukens nedre sida med varm luft eller gasflamma -luftsbrännare.

Kärnan i båda limningsmetoderna består i att överföra det bituminösa bindemedlet som finns i täckskikten på panelerna som ska limmas till ett visköst flytande vidhäftande tillstånd, vilket säkerställer sammanslagningen av panelerna med bildandet av en enda limsöm. Metoden för uppvärmning av täcklagren kännetecknas av bildandet av limfogen snabbt.

Med den kalla metoden med klistermärken minskar brandrisken, rullmattornas sprickmotstånd och hållbarhet ökar. Men ökningen av limsömens hållfasthet är relativt långsam, så det är nödvändigt att rulla de limmade panelerna två eller tre gånger.

Fördelen med det svetsade takmaterialet jämfört med det konventionella är också att det limmas på under takläggning utan användning av dyra takmastiker, vilket ökar arbetsproduktiviteten med 50%, minskar takkostnaden och förbättrar arbetsförhållandena.

Det svetsade takmaterialet uppfyller inte helt kvalitets- och hållbarhetskraven. Täckskiktsmastik, tillverkad av eldfast (starkt oxiderad) bitumen med tillsats av ett mineraliskt fyllmedel, med en mjukningstemperatur på 85 ° C och sprödhet från minus 3 ° C till minus 5 ° C, har låga prestandaegenskaper.

I utlandet tillverkas beläggningsmassan för överlagrade takmaterial som regel av högkvalitativ bitumen med tillsats av polymer, vilket garanterar hög kvalitet på den färdiga produkten med ökad flexibilitet och elasticitet.

TsNIIpromzdany utvecklade en mastik för att täcka lager - elastobit, med ökad flexibilitet och sprickmotstånd för att använda den för att erhålla ett mycket elastiskt takmaterial av den avsatta typen.

Huvudkomponenten i mastiken är lågoxiderad petroleumbitumenkvalitet BNK-40/180 med en mjukningstemperatur från 37 ° C till 44 ° C, penetration från 160 ° till 210 ° vid en temperatur av 25 ° C och en spröd temperatur på minus 24 ° C (lågoxiderad bitumen har hög potential jämfört med starkt oxiderad, men de har låg värmebeständighet).

Den termoplast som används är lågdensitets högtryckspolyeten eller polymeravfall - polyetenvax PV-200. Termoplast införs i bitumen uppvärmd till en temperatur av 160 ° C till 180 ° C under konstant omrörning. Med det optimala innehållet av termoplast garanteras den erforderliga termiska stabiliteten för bitumen. Ett rumsligt nät (ram) bildas, vilket förändrar bitumenens koagulationsstruktur.

För att förbättra de deformativa och elastoplastiska egenskaperna hos bitumen-polyetenkompositionen införs en elastomer, butylgummi, i dess komposition.

En ökning av termisk stabilitet och åldringsbeständighet uppnås genom införande av ett stabiliserande tillsatsmedel - kolsvart - sot i bitumen-polymerkompositionen. Tillsatsen av (1,5 ± 0,5)% sot stoppar åldrandet (efter 100 timmars testning av värmeåldring har mastikfilmens flexibilitet minskat med högst 3%). För att förbättra mastikens strukturella och mekaniska egenskaper införs också ett fint dispergerat mineralfyllmedel - malt talcomagnesit - i dess sammansättning.

Elastobit-mastik används för produktion av högelastiskt kombinerat takvalsmaterial av fusionsbunden typ på en kartongbas - rubelastobita

.

På ett takmaterialaggregat appliceras ett förtjockat täckande lager av mastik på kartongen, sedan täcks takmaterialets ovansida med grovkornig eller fin mineralförband och den nedre - med fin mineralförband. I kylenheten i förrådsbutiken kyls materialet och skickas sedan för att lindas i rullar.

Rubelastobit har, jämfört med liknande takmaterial, bättre strukturella och mekaniska egenskaper, vilket gör det möjligt att förutsäga dess hållbarhet i tak. Det har ökad flexibilitet och sprickmotstånd hos höljeskiktet vid låga temperaturer, termisk stabilitet och åldringsbeständighet.

Takmaterial av glas

- Valsade tak- och vattentätningsmaterial på en biostabil glasfiberbas, erhållen genom dubbelsidig applicering av ett bituminöst bindemedel på en glasfiberduk [20].

Betyg S - RK och S - RF. Yttersidan av duken är täckt med grovkornigt och fjällande förband, insidan är fin eller dammig; för С-РМ - båda sidor är täckta med fin eller dammig dammning. Den totala vikten av det bituminösa bindemedlet i glastaksmaterial är inte mindre än 2100 g / m2. Bindemedel är en legering av bitumen med fyllmedel, mjukgörare och antiseptiskt medel.

I den tekniska linjen för produktion av glastaksmaterial finns inget impregnerings- och beläggningsbad. Mättnaden av glasfiber med ett bituminöst bindemedel utförs i en täckbricka. En rulle nedsänks i brickan på ett sådant sätt att en tredjedel av dess diameter är i bitumen. När valsen roterar fångas bindemedlet och överförs till glasfiberytan. Bindemedlet pressas sedan in i duken. Därefter passerar banan mellan två valsar medan banan kalibreras efter tjocklek.

Banans övre yta kan också beläggas med ett beläggningsskikt. Installationsschemat visas i Figur 92.

1 - fyllningsdistributionsanordning; 2 - stationär storleksrulle; 3 - skrapor för utjämning över bitumenytan; 4 - styrrulle; 5 - bad

Figur 92 - Applicera ett täcklager genom att hälla

Samma teknik används för att tillverka glas-insol

... Schemat för produktion av glasisolering visas i figur 93. Polymerbitumen används som bindemedel. Den bereds i två blandare utrustade med propellerblad. Den första blandaren är liten med låg hastighet, den andra är stor och hög hastighet. I den första utförs preliminär blandning av polymeren i bitumen, i den andra - homogeniseringen av hela massan. Den totala beredningstiden för bindemedlet är från 8 till 12 timmar vid en temperatur av 200 ° C till 220 ° C.

1 - avlindningsglasbas; 2 - utjämningsanordning; 3 - impregneringsbad; 4 - vattningsanordning; 5 - utjämningskniv; 6 - vattenkyld transportör; 7 - polyetenfilm; 8 - talkpulver; 9 - borstar; 10 - lagerbutik; 11 - skäranordning; 12 - lindningsmaskin

Figur 93 - Schema för produktion av glasisolering

Därefter pumpas bindemedlet i en tillförselstank, där det kyls till en temperatur av 140 ° C till 150 ° C. Därifrån matas bindemedlet in i badet för impregnering av glasbasen. Efter impregnering vid utloppet från badet appliceras ytterligare ett bindemedelsskikt på erforderlig tjocklek med hjälp av en fördelare;

och nu går banan in i transportören nedsänkt i vatten. Transportören består av plana tankar placerade under varandra. Övergången av duken från ett bad till ett annat sker genom kylcylindrarna.

Då täcks ena sidan av duken med plastfolie, den andra är täckt med talk. Passerar genom loopbutiken rullas duken upp.

På samma sätt, liksom det svetsade takmaterialet, hydroglastaket och foder, är armobitep tillverkad. För armobitep används en beläggningsbitumen-polymermassa (sammansättningen av massan, tillsammans med bitumen, inkluderar 3% eten-propylengummi och 10% talk).

Gidrostekloizol

- glasfiber med beläggningsskikt av bituminöst bindemedel med hög plasticitet applicerat på båda sidor (med mjukgörare).

Armobitep, glasbit, glasisolering är också tillverkade med en glasfiberbas.

Metalloizol

- rulltätskningsmaterial tillverkat på basis av glödgad aluminiumfolie. Den görs genom att på folien påläggas båda sidor av täcklagren av bitumen eller bitumen-polymermassa (folien passerar genom täckbadet). För täcklagret används bitumen BN 90/10 eller bitumen-mineralmassa från BN 70/30 bitumen med grad 7 asbestfiber, infört i en mängd av 25 viktprocent. Beroende på typen av folie (basvikt i g / m2) produceras metallisolering i kvaliteterna MA-550 och MA-270. Banans tjocklek är inte mindre än 2,5 mm, mängden täckmassa är inte mindre än 3000 g / m2. Metalloizol är mycket flexibelt, vattentätt och tåligt. De används för limning av vattentätning i underjordiska och hydrauliska strukturer. Ytan är beströdd med klass 7 asbestfiber.

Folgoizol

- biostabil rull GIM, bestående av korrugerad aluminiumfolie, täckt på undersidan med ett lager av gummibitumen eller polymer-bitumenbindemedel, blandat med ett mineralfyllmedel och ett antiseptiskt medel [21]. Den tillverkas genom att applicera en gummibitumenmassa på en rörlig folie med ett slitsat extruderingshuvud. Ovanpå täcks ett lager av gummibitumenbindemedel med en film eller papper för att förhindra att materialet fastnar i rullen. Sedan går folieinsolen till tryckdragningsvalsarna.

8.2 Rulmaterial

De kan vara gjorda av olika bindemedel - gummibitumen, gummitära, bitumenpolymer, gudrokamovyh, etc. Dessa inkluderar isol, brizol, karmisol, hydrobutyl, armohydrobutyl.

Isol

- Valsade tak- och vattentätningsmaterial erhållna genom att rulla i form av ett ark av gummibitumenmassa, i vilket ett fyllmedel och andra komponenter införs [14]. Ungefärlig sammansättning,%: devulkaniserat gummi - från 25 till 30; petroleumbitumen (BND 40/60) - från 20 till 25; oljebitumen BN 90/10 med hög viskositet - från 28 till 30; fyllmedel - från 25 till 30; kreosotolja - från 1 till 5.

Fyllmedel - fina pulver (kalksten, krita, talk), klass 7 asbest.

Jämfört med upprullande vattentätningsmaterial på kartong har isol högre tekniska egenskaper: ökad densitet, låg vattenabsorption och därmed ökad frostmotstånd. Isola vattenabsorption i 1 dag - högst 1%. Fukt absorberas endast av ytskiktet, medan glasin och tjärläder har vattenabsorption upp till 20%. Isol har god deformerbarhet vid negativa temperaturer, är ruttbeständig, behåller sina ursprungliga egenskaper väl.

Producerad som en vanlig klass A, frostbeständig - M, elastisk - E, temperaturbeständig - T. Draghållfasthet: vanlig - inte mindre än 0,4 MPa, elastisk - inte mindre än 2 MPa; förlängning upp till 70% respektive 300%. Sprödhetstemperatur enligt Fraas upp till minus 30 ° C. Tekniken beror på att gamla däck bearbetas till gummikrumma med partiklar som inte är större än 1,5 mm. Devulcanization av smulgummi i bitumen utförs för att erhålla ett gummibitumen bindemedel. Det finns två metoder för att isolera produktionen: satsvis och kontinuerlig.

Periodisk.

Gummikrumma blandas med lågsmältande bitumen uppvärmd till en temperatur av 180 ° C till 190 ° C i en SRSH-2000-blandare med en bladhastighet på 15 till 18 min - 1. Svullnad av gummi och dess partiella kolloidala upplösning i bitumen observeras här. Slipning av massan i mixern förbättrar denna process. Den slutliga mjukningen och förstörelsen av gummi inträffar när massan passerar genom rullarna med tätt sammanpressade (mellanrum från 0,2 till 0,5 mm) och kylda rullar. De två blandarna fungerar omväxlande.

1 - pneumatisk transportör till bunkrarna; 2 - smutsgummikärl; 3 - asbestbunker; 4 - bunker med kumaronharts; 5 - bunker med kolofonium; 6 - bitumen; 7 - vägningsbatcher; 8 - antiseptisk; 9 - volymetriska mätkärl; 10 - bandtransportör (bakåt); 11 - mixer SRSh-2000; 12 - evaporativ kylenhet; 13 - rullar 2130; 14 - maskpress; 15 - rulltransportör; 16 - kalender; 17 - applicera ett släppmedel

Figur 94 - Schema för produktion av isol med en satsmetod

Fyllmedel, eldfast bitumen och kumarharts (ibland kolofonium) matas in i SRSH-2000-blandaren till en väl bearbetad gummibitumenmassa. Isolmassan bringas till ett homogent tillstånd i en mixer, kyls och matas till blandvalsar. Efter valsning matas massan till en maskpress med ett slitsat munstycke. Ett ark med en tjocklek på upp till 1,5 mm kommer ut ur det, kalibreras och rullas dessutom på en kalander; ytan är täckt med talkpulver och banan lindas upp i rullar, som lindas in i papper och skickas till lagret. Isol produceras med dukar 800 och 1000 mm breda och 1,8 till 2 mm tjocka. Arean för en rulle är (10 ± 0,5) m2 med en massa på 24 och 36 kg. Den används i temperaturområdet från minus 15 ° C till plus 100 ° C vid installation av plana och vattenfyllda tak, limning av vattentätning av olika strukturer. Limt med mastics eller het bitumen.

Kontinuerlig.

Tvillingskruvblandare CH-300 används. I det första är massans temperatur från 200 ° C till 220 ° C; i andra och tredje - från 60 ° C till 80 ° C.

Den tredje blandaren är utrustad med ett slitsat munstycke för förformning av banan. Därefter kalandreras banan, beläggs, kyls, lindas och lagras.

1, 2, 3 - dosering av utgångskomponenterna; 4, 5, 6 - kontinuerliga blandare; 7 - transportörer; 8 - kalender; 9 - applicering av ett släppmedel; 10 - förpackning

Figur 95 - Schema för produktion av isol med en kontinuerlig metod

Gidrostekloizol "Technonikol"

Tenonikol Corporation producerar olika material som är resistenta mot alla slags klimatförhållanden. Samtidigt är det mest populära materialet hydroglasinsol.Innan du köper materialet är det nödvändigt att diagnostisera ytkvaliteten som krävs i isoleringen. Därefter bör du bestämma vilka egenskaper som krävs för glasisolering. Det kan vara skydd mot UV-strålar eller vatten. TechnoNIKOL-material kan läggas även vid temperaturer under noll upp till - 15 grader. C. Detta material är mer ekonomiskt eftersom basen inte behöver ett ytterligare lager av bitumen. Glasfiber ruttnar eller smular inte. Dess livslängd är över 15 år.

Metoder för läggning av isolering beroende på materialtyp ↑

Beroende på om du föredrog vattentätning på bitumenmastik eller rullbeläggning kommer installationsmetoderna också att skilja sig.

Alternativ 1: beläggningsteknik ↑

Denna metod är lämplig om du har tagit ett bitumenbaserat vattentätningsskikt för att ordna taket. Metoden att använda ett flytande medel är extremt enkelt - lösningen appliceras i en jämn tjocklek i flera lager.

För enkelhets skull, baserat på det förväntade bearbetningsområdet, använd:

- färgvals;

- borsta;

- sprutlösning för specialutrustning.

Sprutisolering

För att få ett högkvalitativt resultat, innan du applicerar flytande vattentätning, bekanta dig med följande processfunktioner:

- Lösningen säljs färdig att användas. Det enda som behöver göras omedelbart före applicering är att blanda blandningen ordentligt direkt i förvaringsbehållaren.

- För att öka vidhäftningen appliceras en primer som det första skiktet. Du kan köpa den separat eller förbereda den själv, som anges ovan, från samma produkt.

- Varje skikt torkas i minst två timmar. Optimalt - för att klara 5-10 timmar.

Applicera flytande formulering för hand

Alternativ 2: självhäftande rullmaterial ↑

För installation av valsad vattentätning med ett självhäftande skikt krävs inga hjälplösningar och anordningar förutom valsen. Under arbetet bibehålls följande åtgärdssekvens:

- Omedelbart innan materialet läggs av tas den skyddande polymerfilmen bort från insidan.

- Remsorna överlappar varandra med ett mellanrum på upp till 10 cm.

- Valsen pressar materialet tätt mot takets botten.

- En teknisk paus väntar på den slutliga inställningen.

Självsmältande tak

Viktig! För att rulleisoleringen ska läggas korrekt och pålitligt är det nödvändigt att endast utföra arbete i soligt varmt väder. Under påverkan av ultravioletta strålar smälter den självhäftande massan på insidan av materialet naturligt och ger en vidhäftning av hög kvalitet.

Alternativ 3: fästning utan full fixering ↑

Denna teknik är den enklaste när du lägger ett rullskydd. Allt takarbete med detta tillvägagångssätt tar minimalt med tid.

Viktig! Rullskyddet kan också appliceras i flera lager. Den avgörande faktorn i detta fall är enligt gällande byggkoder taklutningens lutningsvinkel.

Reglerna här är:

- 2 lager - för lutning mer än 15 °;

- 3 lager - om lutningen motsvarar 5-15 °;

- mer än 3 lager - för ett platt tak med en vinkel på 0-5 °.

Arbetsalgoritmen är som följer:

- Materialremsorna läggs med en överlappning på 8-15 cm.

- Fogarna är belagda med kall bitumenmastik och pressas tätt mot basen för pålitlig fixering.

En sådan teknik för att lägga vattentätning på taket är lönsam och säker vid avslutning av ett lutande tak med liten lutningsvinkel.

Snabb stapling av rullmaterial

Alternativ 4: styling med fullt grepp ↑

Kärnan i denna metod är densamma som i den tidigare tekniken. Den enda skillnaden är att inte bara sömmar och fogar är belagda med bitumenmastik utan också hela ytan under rulltaket. Processen tar lite mer tid, men det finns inga komplikationer och merkostnader.

Tät tak

På grund av den fullständiga fixeringen av bladet på takytan erhålls ett mer tillförlitligt resultat och absolut täthet i strukturen. Som ett resultat blir livslängden för hela byggnaden i allmänhet och för taket i synnerhet mycket längre.

För att ytterligare förbättra kvaliteten på den färdiga beläggningen kan varm applicerad mastik användas. Men det är nödvändigt att ta hänsyn till lösningens arbetsram efter uppvärmning för att kunna använda den i tid. Beläggningstempoet måste därför vara lämpligt.

Alternativ 5: isolering med förvärmning ↑

Den mest komplexa och osäkra tekniken, men det enda rätta alternativet för att lägga vattentätning på taket om du behöver utföra arbete under den kalla årstiden eller få ett idealiskt högkvalitativt resultat.

En hårtork eller en gasbrännare används som hjälpvärmeverktyg.

Applikationsteknik:

- En mästare rullar genomgående mycket försiktigt rullskyddet över ytan och, efter läggningen, trycker den mot ytan med en speciell hockeystick.

- Den andra, samtidigt som banan rullar, värmer sin inre yta med det tillgängliga verktyget.

Lägger med en gasbrännare

Viktig! Det är nödvändigt att utföra installationen med största försiktighet och noggrannhet på detta sätt, eftersom materialet baserat på petroleumprodukter är brännbart. Huvuduppgiften är att uppnå snabb smältning av limmassan, att täta remsorna på taket ordentligt och samtidigt förhindra brand.

Som du redan har sett väcker varken användningen eller kostnaden för vattentätning eller dess egenskaper tvivel om lämpligheten att använda en sådan beläggning för att ordna taket. Välj rätt material med hjälp av professionell rådgivning från butikens specialister, och du kommer definitivt att kunna skapa ett pålitligt tak som kommer att fungera som ett utmärkt skydd för ditt hem under lång tid.

Läggteknik för hydroglasisolering

Detta material kan monteras med en speciell bitumenmastik. Denna kalla metod är nödvändig vid foderrör eller ventilation. Den heta metoden med en gasbrännare används för att täta tak och andra strukturer som är resistenta mot eldkraft. I detta fall görs läggning endast med en överlappning. Innan du täcker basen med material måste den idealiskt rengöras från smuts och tidigare takmaterial. För att säkerställa god vidhäftning av materialet till basen med en betong eller lös yta är det nödvändigt att använda en speciell grundfärg. Den kan köpas separat eller beredas av dig själv genom att blanda bitumen med bensin i proportionerna 1: 2. Den bituminösa grundfärgen kan appliceras med pensel, rulle eller spray. Därefter ska den torka helt. Materialet läggs på basen, mäts och överskottet skärs av. Dämpningsmaterialet "P" värms separat och i halvsmält tillstånd appliceras redan på basen och takglaset "K" måste värmas upp tillsammans med basen innan läggning. I slutet ändras sömmarna och förseglas.

Beskrivning och egenskaper hos hydroisol

Hydroisol består av glasfiber eller glasfiber. De är "vävda" från tunna strängar av kvartssmälta. I form av ett spindelnät och efter värmebehandling får glaset ovanliga parametrar för sig själv. Till exempel försvinner bräckligheten. Glasfiber är starkt och flexibelt. Skillnaden mellan glasfiber och glasfiber ligger i platsen för "trådarna". Vinkelrätt mot varandra, som i vanliga material, är de i glasfiber.

Duken, å andra sidan, består av slumpmässigt riktade fibrer och används som regel för att stärka väggar och tak och dölja oegentligheter i dem. Glasfiber riktar sig mot tillverkning av takmaterial, vattentätning och glasfiber. Den cellulära strukturen i glasmaterial bibehåller bitumen. Duken är täckt med den på båda sidor.

Tittar på bituminös vattentätning i avsnitt bör det vara svart. Detta är en indikator på materialets kvalitet. Hydroisolegenskaper brun och brun ibland lägre. Förutom bitumen vattentätningsrulle innehåller polymerfilm eller mineralflis. De bearbetar en eller båda sidor av materialet. Det finns inga ruttnande komponenter i den.

På fotot, vattentätning

Det är därför, mastikhydroizol skyddar byggnader från destruktiva effekter av vatten. Mellanskiktet blockerar sin tillgång till material som kan försämras från kontakt med fukt. Betong samlar till exempel upp det i porerna. Med frost ändrar vatten dess aggregeringstillstånd. Omvandlas till is expanderar fukt och pressar mot betongcellernas väggar. Microcracks visas, vilket minskar fundamentets livslängd.