Na tejto stránke nájdete hotové sady zariadení na výrobu blokovej peny všetkých stupňov v súlade s normou GOST 15588-2014, na výrobu plochej peny, na výrobu trvalého debnenia, na výrobu tepelných panelov, na penenie granúl pre nábytok a na polystyrénový betón. Ak chcete vidieť zloženie zariadenia - stačí kliknúť na požadovaný príklad. Sady vybavenia sa líšia produktivitou, sadou doplnkového vybavenia a stupňom automatizácie. Pokiaľ vám žiadna z ponúkaných možností nevyhovuje, môžete nám napísať požiadavku s technickými parametrami požadovanej výroby. Zostavíme sadu vhodnú pre vaše úlohy.

Linky na výrobu blokovej (plošnej) peny.

Suroviny na výrobu peny

Granulovaný polystyrén sa používa na získanie peny pri výrobe. Získava sa ako výsledok dvoch procesov:

- Polymerizácia styrénu.

- Pridanie špecializovanej látky (polystyrénu) k získanej látke, ktorá je určená na získanie pórovitej konfigurácie materiálu.

Výroba

Na výrobu peny sa používa špeciálne zariadenie, ktorého nastavenie a inštalácia sa vykonáva individuálne. Celý proces je rozdelený do niekoľkých etáp, z ktorých každá vyžaduje špecifické vybavenie. Pre tekutú penu existuje špeciálne vybavenie.

Rád by som poznamenal, že proces výroby peny je prakticky bezodpadový. Chybné výrobky sa používajú na recykláciu.

Technické vybavenie dielne na výrobu peny

Linka na výrobu peny

Po premyslení všetkých nuancií technológie a receptúr je potrebné analyzovať trh s technickými zariadeniami, aby bolo možné kúpiť zariadenie na výrobu peny. Je tu veľký výber a kompletná linka bude závisieť od plánovaných objemov výroby a dostupných financií.

Štandardná penová linka je vybavená týmito strojmi a zariadeniami:

- Dávkovač.

- Predpeňovač.

- Sušička s ventilátormi.

- Blokovať formuláre.

- Rezací stroj.

Toto je hlavné vybavenie. Na optimalizáciu procesu odborníci odporúčajú nákup drviča na drvenie odpadu a baliaci stroj. Je dosť ťažké určiť presnú cenu celej sady zariadení - výkon linky má veľký vplyv na cenu. Napríklad vybavenie dielne strojmi s kapacitou do 20 m3 / cm bude vyžadovať najmenej 500 000 rubľov. Ale výkonnejšie zariadenie (do 40 m3 / cm) bude stáť podnikateľa najmenej 800 000 rubľov. Vysoko výkonná linka (s kapacitou až 100 m3 / cm) stojí najmenej 1 400 000 rubľov. Cena obrábacích strojov by sa ale nemala stať zásadným faktorom pri výbere technického vybavenia. Tu je oveľa dôležitejšia značka vybavenia a podmienky, ktoré dodávateľ ponúka - záručný servis, záručná doba.

Nie je veľa spôsobov, ako ušetriť na vybavení dielne - buď si z Číny prineste zariadenie na výrobu penového plastu, alebo si kúpte použitú linku. A prvá možnosť je samozrejme lepšia, pretože ázijské stroje sa aj napriek nízkym nákladom vyznačujú kvalitnými ukazovateľmi kvality.

Zariadenia na výrobu peny

Profesionálne dielenské linky na výrobu peny.

Každý vie, že je jednoduchšie založiť malý podnik ako veľký podnik kvôli menšej počiatočnej investícii financií a ďalších faktorov. Z tohto dôvodu sa odporúča začať otvorením mini penovej rastliny. Podnikateľský plán by mal za týmto účelom vypočítať obstaranie najpotrebnejšieho vybavenia potrebného na začatie výrobného procesu. Napríklad pre obchodnú výrobnú kapacitu 50 štvorcových. metrov za 1 pracovný deň, je potrebný nasledujúci zoznam vybavenia:

- Predpeňovanie, automatické dávkovanie a dávkovanie surovín;

- Prijímací zásobník s rúrkou;

- Blokové formuláre;

- Stoly na rezanie polystyrénu;

- Drvič odpadu;

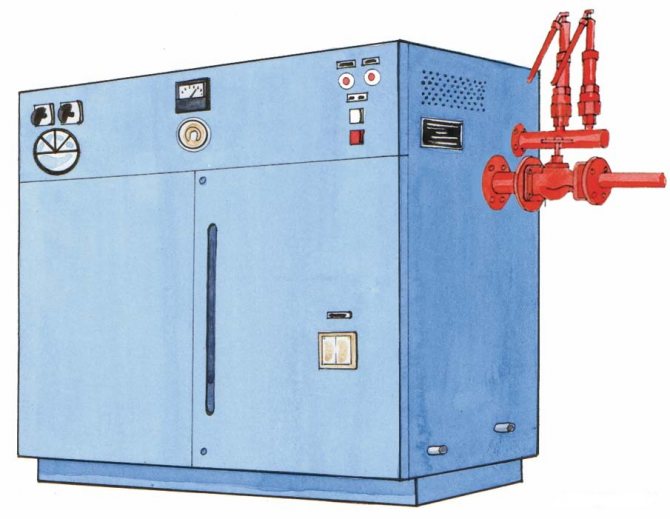

- Parné generátory;

- Diaľkové ovládanie;

- Pneumatická doprava;

- Ďalšie podrobnosti o inštalácii zariadenia.

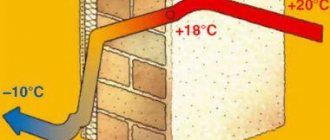

Výroba expandovaného polystyrénu a omietky na zateplenej fasáde je výnosný podnik s priemernou hranicou vstupu. Expandovaný polystyrén sa široko používa v rôznych oblastiach - v stavebníctve, v potravinárskom priemysle, v automobilovom priemysle.

Expozícia blokov expandovaného polystyrénu

Tento článok podrobne zváži jednotky na výrobu konvenčného expandovaného polystyrénu a zariadenie na výrobu extrudovanej polystyrénovej peny. Dozviete sa, z akých prvkov sa skladá výrobná linka a aké sú hlavné aspekty technológie na výrobu tohto materiálu.

- Technológia výroby expandovaného polystyrénu je dosť jednoduchá a dá sa implementovať aj s požadovaným minimom výrobného zariadenia.

- Dôležitým faktorom je však silná závislosť kvality konečného produktu od splnenia všetkých technologických požiadaviek, pretože aj najmenšie presušenie expandovaného polystyrénu alebo naopak pokus o rezanie nedostatočne vysušenej suroviny môže spôsobiť odmietnutie celej várky výrobkov (aj keď sa jedná dokonca o fasádnu omietku na penu) ...

- Technológia výroby expandovaného polystyrénu vo všeobecnosti pozostáva z niekoľkých po sebe nasledujúcich etáp.

- V prvej etape sa suroviny, z ktorých sa vyrába expandovaný polystyrén (polystyrénová pena) - granule expandovateľného polystyrénu (PSV), vlastnými rukami alebo pomocou automatizovaného zariadenia, nakladajú do nádoby na napenenie.

- V predpeňovačoch sa granuly zahrievajú, v dôsledku čoho sa nafukujú, zväčšujú svoj objem a menia sa na duté guľky naplnené vzduchom.

Pena sa môže vykonať buď raz, alebo niekoľkokrát. Pri opakovanom penení sa proces úplne opakuje - suroviny si urobíte sami (alebo automaticky) znovu ponoríte do predpeňovača, zahrejete a zvýšite. Spenenie sa používa, ak je potrebné získať expandovaný polystyrén s minimálnou hustotou.

Dielňa na výrobu expandovaného polystyrénu

Pevnostné charakteristiky a hmotnosť závisia od hustoty expandovaného polystyrénu. V niektorých prípadoch je pre izolačné fasády potrebný expandovaný polystyrén s vysokou hustotou a podobné zaťažené konštrukcie, avšak z dôvodu nižšej ceny je spravidla veľmi potrebný expandovaný polystyrén s nízkou hustotou.

Index hustoty materiálu sa meria v kilogramoch na meter kubický. Sila sa niekedy označuje ako skutočná hmotnosť. Napríklad expandovaný polystyrén, ktorý má skutočnú hmotnosť 25 kilogramov, má hustotu 25 kg / m3. To je oveľa lepšie ako zatepľovanie fasád minerálnou vlnou.

Polystyrénové suroviny, ktorých napenenie sa vykonáva jednorazovo, zaručujú konečnú hustotu expandovaného polystyrénu v rozmedzí 12 kg / m³. Čím viac penových procesov sa uskutoční, tým menšia bude skutočná hmotnosť produktu.

Spravidla je maximálny počet procesov penenia na dávku surovín 2, pretože viacnásobné penenie v dôsledku opakovaného penenia veľmi zhoršuje pevnosť konečného produktu.

V druhej fáze výroby expandovaný polystyrén vstupuje do záchytnej komory, kde sa uchováva 24 hodín. Tento proces je nevyhnutný na stabilizáciu tlaku vo vnútri vzduchom plnených granúl.

Zakaždým, keď sa proces penenia opakuje, musí sa proces starnutia opakovať. Na výrobu expandovaného polystyrénu s hustotou až 12 kg / m3 sa surovina podrobuje niekoľkým opakovaným cyklom penenia a starnutia.

Po vytvorení bloku sa pena jeden deň nechá starnúť - je to potrebné, aby vlhkosť opustila penu, pretože pri rezaní surového bloku budú okraje produktu roztrhané a nerovnomerné, po čom vstúpi do rezu linka, kde sa bloky rozrežú na pláty požadovaných rozmerov a hrúbky.

Penový polystyrénový granulát

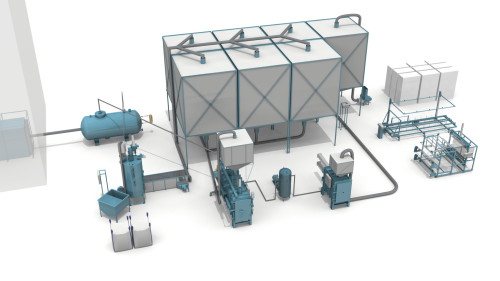

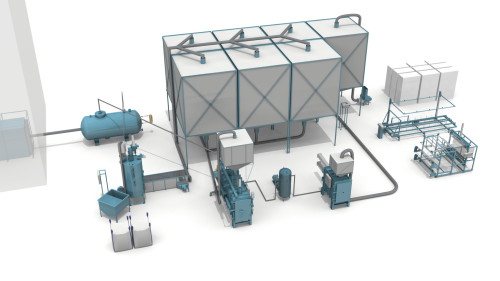

Výrobná linka na výrobu expandovaného polystyrénu obsahuje tieto prvky:

- Priestor na skladovanie a kontrolu surovín;

- Penová jednotka;

- Nádoba na starnutie;

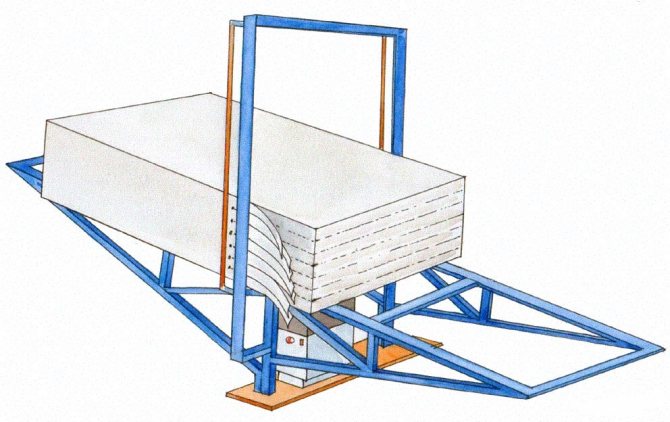

- Jednotka na tvarovanie blokov;

- Jednotka na rezanie polystyrénovej peny na izoláciu základu expandovaným polystyrénom;

- Skladovací priestor pre hotové výrobky;

- Jednotka na recykláciu odpadu.

Je dôležité, aby polystyrénové suroviny použité na výrobu polystyrénovej peny spĺňali všetky štandardy kvality, pretože vlastnosti hotovej polystyrénovej peny od nej veľmi závisia.

Hlavní domáci a zahraniční výrobcovia spravidla používajú na výrobu expandovaného polystyrénu suroviny od nasledujúcich spoločností:

- Xingda (Čína);

- Loyal Chemical Corporation (Čína);

- BASF (Nemecko).

Technologické požiadavky umožňujú opätovné použitie odpadu (dosky z recyklovaného expandovaného polystyrénu). Množstvo recyklovateľných materiálov by nemalo presiahnuť 10% hmotnosti konečného produktu.

Štruktúra polystyrénovej peny pod mikroskopom

Vrecia s polystyrénom sa vykladajú elektrickým autom, alebo v prípade malého balenia vlastnými rukami. Suroviny by sa nemali skladovať dlhšie ako tri mesiace po dátume ich výroby. Teplotný režim na skladovanie polystyrénu na izoláciu fasád bytov je od 10 do 15 stupňov.

- Táto výrobná linka sa skladá z predpeňovača (zvyčajne cyklického typu), bloku na sušenie granúl expandovaného polystyrénu, pneumatického dopravníka a ovládacieho prvku.

- Polystyrén pre domácich majstrov z vriec sa vykladá do predpeňovača, do ktorého sa pod tlakom (s teplotou asi 95 - 100 stupňov) dodáva horúca para, pod vplyvom ktorej dochádza k primárnemu peneniu suroviny. .

- Proces je riadený počítačovým zariadením, ktoré keď polystyrén dosiahne vopred stanovený objem, zastaví prívod pary, po ktorej vstupuje polotovar do bloku na sušenie.

Granule, z ktorých bola odstránená prebytočná vlhkosť, sa dopravia do nádoby na starnutie. Klimatizáciou sa nádoba neustále udržuje na danej vlhkosti a teplote a vlhkosti vzduchu.

Pri teplotách v rozmedzí od 16 do 25 stupňov sa granuly uchovávajú asi 12 hodín. Počas tejto doby sú duté penové granule naplnené vzduchom.

Technológia opätovného vytvrdzovania, ktorá sa vykonáva v prípade opätovného napenenia, je podobná vyššie opísanej metóde a vykonáva sa pomocou rovnakého zariadenia.

Schéma výrobnej linky na výrobu expandovaného polystyrénu

Je to objem nádoby, ktorý vo väčšej miere určuje nominálnu produktivitu výrobnej linky, preto je potrebné starostlivo vypočítať počet a veľkosť zásobníkov na základe požadovaného objemu výroby extrudovanej polystyrénovej peny.

Z vytvrdzovacej nádoby sa granule expandovaného polystyrénu pneumaticky dopravujú do medzikomorky, ktorá je vybavená snímačom plnenia.

Keď dorazí potrebné množstvo peliet, surovina sa dopraví do formovacej jednotky. Bloková forma je vzduchotesná nádoba, ktorá sa po naplnení granulami uzavrie. Horúca para sa privádza do blokovej formy cez prívodný ventil.

V procese tepelného spracovania pod tlakom dochádza k sekundárnemu peneniu granúl, ktoré expandujú a po dosiahnutí vopred stanovenej teploty sa tieto sintrujú do monolitického bloku expandovaného polystyrénu.

K ochladeniu vytvorenej polystyrénovej peny dochádza v tej istej jednotke čerpaním vzduchu z komory pomocou vákuovej pumpy. Na stabilizáciu vnútorného tlaku vzduchu v expandovaných polystyrénových granulách sa blok udržuje 24 hodín pri teplote miestnosti.

Po uplynutí požadovaného času vstúpi blok polystyrénovej peny do rezacej jednotky. Rezná línia je kompletné zariadenie, ktoré je schopné rezať horizontálne aj vertikálne.

Jednotka na formovanie blokov expandovaného polystyrénu

Toto zariadenie má dva prevádzkové režimy - automatický režim na implementáciu daného programu a samočinný režim. Celý proces spravidla prebieha automaticky.

Elektronický riadiaci systém inštalácie umožňuje vlastnými rukami nastaviť teplotu zahrievania strún, rýchlosť ich pohybu a veľkosť konečného produktu.

Polystyrénové penové materiály poškodené počas výrobného procesu sa nelikvidujú, ale musia sa recyklovať. Spracovanie expandovaného polystyrénu sa uskutočňuje v jednotke, vo vnútri ktorej sa otáčajú drviace kladivá, ktoré drvia penové platne na jednotlivé granule.

Suroviny získané v procese spracovania sa privádzajú pneumatickým transportom do skladovacej násypky, z ktorej granule vstupujú do blokovej formy v množstve nepresahujúcom 10% hmotnosti primárnej suroviny použitej na výrobu.

Drvič penového odpadu

Rozdiel vo výrobnej linke na výrobu extrudovanej polystyrénovej peny v porovnaní s vyššie opísanou technológiou výroby konvenčnej polystyrénovej peny spočíva v prítomnosti extrudéra.

Extrudér - zariadenie na výrobu extrudovanej polystyrénovej peny, ktoré má formovacie matrice, cez ktoré sa tlačí polystyrénová tavenina.

Technológia výroby polystyrénovej peny

Táto technológia pozostáva z niekoľkých etáp, oboznámme sa s každou z nich.

Prvá etapa. Obstarávanie surovín

Surovinou je v tomto prípade expandovaná polystyrénová pena, to znamená výrobky chemického priemyslu. Parametre vyrobeného materiálu závisia od toho, aký je kvalitný a aká je jeho životnosť. Čím viac bude mať surovina „vek“, tým dlhšie sa skladuje, tým ťažšie bude napeniť jej granule. Pokiaľ ide o hustotu, tento indikátor priamo závisí od rozmerov výsledných granúl: čím sú väčšie (granule), tým vyšší bude indikátor. Naopak, malé granule sa dajú použiť na výrobu produktov s nízkou hustotou.

Poznámka! Ak sa pena, ktorú plánujete predať, použije pri stavebných prácach, je nevyhnutné pri výrobe pridať spomaľovač horenia (to je látka, ktorá bráni vznieteniu).

Samotný výrobný proces by sa mal začať tvorbou vodnej pary, ktorej teplota bude 115 - 170 stupňov a tlak od 0,8 do 6 atmosfér. Na to sa používa zariadenie na výrobu penového plastu, napríklad parný generátor. Mimochodom, samotný parný generátor podľa typu použitých energetických zdrojov môže byť:

A aby ste využili maximálny objem vytvorenej pary, je potrebné použiť parný akumulátor.

Druhá etapa. Napenenie granúl

Suroviny sa do penidla dávkujú v množstve, ktoré je nevyhnutné na vytvorenie materiálu konkrétnej značky, po ktorom sa dodáva para. Granule, ktoré sú pod vplyvom tejto pary, začnú peniť, čo je sprevádzané ich zväčšením objemu asi 25 - 50-krát. Spravidla platí, že na získanie 1 kubického metra suroviny, ktorá už bola napenená, je potrebných asi 15 kilogramov suroviny.

Samotný postup napenenia netrvá dlhšie ako sedem minút. Na konci tohto postupu sa granuly plnia do špeciálnej sušiacej jednotky, v ktorej sa zbavia prebytočnej vlhkosti vytvorenej pri pôsobení pary.

Tretia etapa. Sušenie

Ďalej, granule, ako sme práve poznamenali, sa plnia do sušičky, v ktorej sa spracujú zahriatým vzduchom a zbavujú sa nadbytočnej vlhkosti, avšak počiatočný objem zostáva rovnaký. Typicky vzduch vstupuje zdola a permanentne mieša častice.

Poznámka! V priebehu procesu sušenia vlhké granule stúpajú, zatiaľ čo sušené sa naopak zdvíhajú a pomocou pneumatického dopravného potrubia prenášajú do zásobníka na dozrievanie.

Samotný postup sušenia netrvá dlhšie ako päť až desať minút.

Fáza štyri. Zreje

V takýchto silách sú granule nakoniec stabilizované. Trvanie tohto procesu závisí hlavne od podmienok prostredia. Počet samotných košov závisí od úrovne výkonu systému a ich rozmery a objem sú určené výškou stropu v dielni.

Stojí za zmienku, že rôzne značky peny sú často skladované v samostatných košoch. Materiál môže byť vyzretý od 5 do 12 hodín, potom sa už stabilizované granule spekajú.

Piata etapa. Spenenie peny

Pomocou špeciálneho plniaceho otvoru sa bloková forma plní pripravenými granulami, ktoré sa tu privádzajú pod pôsobením vzduchu, ktorý je tlačený kompresorom. Ďalej sa granule spekajú pôsobením rovnakej pary pochádzajúcej z parného akumulátora. Upozorňujeme, že kvalita pečenia peliet závisí od troch faktorov, napríklad:

- čas dodávky pary;

- jeho (parný) tlak;

- teplota.

Potom sa expandovaný polystyrén ochladí (na to sa používa také zariadenie na výrobu peny ako vákuová jednotka) a získa požadovaný tvar. Trvanie procedúry závisí od značky, aj keď v priemere to nie je viac ako 10-12 minút.

Fáza šesť. Rezanie

Konečnou fázou výroby je rezanie. Na konci pečenia sa dvere jednotky otvoria a blok z expandovaného polystyrénu sa pomocou pneumatického posúvača zatlačí na špeciálny stôl. Dosky sú rozložené vertikálne, po ktorých je potrebné ich nechať niekoľko dní. Je to nevyhnutné, aby sa nakoniec zbavili prebytočnej vlhkosti a podstúpili stabilizáciu.

Potom sa bloky špeciálnym strojom rozrežú na listy požadovaných rozmerov a hrúbky. Ak je to potrebné, urobia sa výstupky a drážky (odpad, ako je uvedené vyššie, bude predmetom ďalšieho spracovania).

Dosky sú balené a predávané. Ako vidíte, v skutočnosti tu nie je nič zložité, ako to vidíte pri sledovaní tematického videa.