Techniky výroby tehál

Ako funguje vypaľovanie tehál?

Existujú dva bežné spôsoby výroby tehál. Prvým je polosuché a suché lisovanie. Metóda formovania plastov je druhou metódou výroby tehál. Rozdiel spočíva v premenlivom množstve vlhkosti obsiahnutej v surovine pri obidvoch výrobných metódach. Je potrebné poznamenať, že najbežnejšie sa používa druhá výrobná metóda.

Plastové tvárnice môžu byť duté alebo plné. Princíp výroby oboch druhov tehál je rovnaký, rozdiel je v tom, že na duté tehly sa dôkladnejšie pripravuje hlina.

Rozlišujú sa tieto etapy výroby tehál:

- Príprava surovín

- Tyčová lišta

- Sušenie surových tehál

- Pálenie

Je potrebné poznamenať, že pre každú fázu je charakteristické starostlivé dodržiavanie parametrov. Napríklad pri vypaľovaní, ktoré je konečnou fázou výroby, musia byť dodržané všetky technické požiadavky. Technológia vypaľovania tehál znamená zhodu s teplotnými aj časovými podmienkami. V opačnom prípade je chybný výrobok nevyhnutný.

Tunelová rúra

Väčšina tovární na výrobu tehál vyrábajúcich jednotlivé plné tehly a keramické kamene je vybavená pecami tohto typu. Predstavujú tunel, ktorým sa pohybujú vozíky alebo dopravný pás so surovinami. Ich pracovný priestor môže mať jeden alebo dva kanály umiestnené v priamke alebo majúce uzavretý prstencový tvar.

Princíp činnosti

Na rozdiel od kruhových inštalácií sa tu všetko deje naopak: materiál sa pohybuje cez zostávajúce stacionárne, jasne ohraničené zóny vykurovania, žíhania a chladenia. Materiál sa posúva postupne zo zóny do zóny. V takejto peci je iba jeden vstup a jeden výstupný priestor. Sú umiestnené na opačných koncoch tunela a sú vybavené mechanizmami, ktoré hermeticky utesňujú vnútorný priestor pece počas nakladania a vykladania materiálu. K utesneniu dochádza automaticky, čo zabráni nadmernej spotrebe chladiacej kvapaliny. Priestor nad podlahou, pod dopravníkom alebo spodkom vozíkov sa tiež nezohrieva, pretože je oplotený pieskovou bránou.

Ako nosič tepla sa používa zemný plyn. Niekedy sú upravené tak, aby fungovali na vykurovací olej, naftu, vykurovací olej a elektrickú energiu. Kombinácia možností je možná.

Rúra na pečenie funguje nepretržite. Plynové horáky usmerňujú spaľovacie plyny na tehlovú hmotu priamo (v otvorených peciach) alebo cez ochranné clony (v muflových peciach). Pozdĺž celého kanála sú inštalované ventilátory a zachytávače dymu, ktoré smerujú požadované množstvo ohriateho vzduchu a spalín do požadovaných zón pece pomocou špeciálnych cirkulačných kanálov. Tieto zariadenia pracujú nezávisle na sebe a sú diaľkovo ovládané operátorom. Pec je ručne nakladaná pracovníkmi a vykládka je mechanizovaná.

Technológia streľby je čo najviac automatizovaná. Špeciálne počítačové programy pomocou mnohých senzorov monitorujú technologický proces a vydávajú riadiace príkazy:

- teplotný režim vo všetkých zónach.

- tlak vzduchu.

- rýchlosť vozíkov.

Voľba prevádzkového režimu pece sa vykonáva automaticky a závisí od počiatočných parametrov surovej tehly (typ, tvar, veľkosť, úroveň vlhkosti, typ klietky).Ovládač ukladá všetky možné režimy do pamäte a vyberá ten najoptimálnejší. Automatizuje sa aj kontrola kvality hotových výrobkov. Trvanie technologického cyklu pre pevné výrobky je od 36 do 40 hodín, duté kamene sú pripravené za deň.

izkirpicha.com

Ako sa pália keramické tehly

Surová tehla obsahuje od 8% do 12% vlhkosti, vstupuje do pece na vypaľovanie, kde sa pôvodne vysuší. Potom sa teplota zvýši na úroveň 500 - 800 ° C, pri ktorej dôjde k dehydratácii minerálov z hliny. Z tohto dôvodu sa produkt zmenšuje. Pri teplotách nad 200 ° C sa pozoruje uvoľňovanie prchavých organických nečistôt a prísad.

V tomto štádiu teplota vypaľovania tehál stúpa rýchlosťou 300 - 350 ° C / h. Teplota sa udržuje na konštantnej hodnote, až kým uhlík nevyhorí. A až potom sa teplota zvýši na 800 ° C. Vystavenie takýmto teplotám spôsobí, že produkt zmení svoju štruktúru. Po určitý čas udržiavajú maximálnu teplotu na rovnomerné zahriatie tehly. Potom sa teplota začne postupne znižovať.

Čas vypaľovania tehál môže dosiahnuť od 6 hodín do 48 hodín. Počas tohto procesu sa tehla opakovane štrukturálne mení. Pri dodržaní výrobnej technológie ide o produkt s vysokou pevnosťou a vodeodolnosťou. Vyznačuje sa zvukovými a tepelnoizolačnými vlastnosťami, ako aj odolnosťou proti rôznym teplotným podmienkam.

Odporúčame prečítať:

Čo kúpiť zariadenie na výrobu lego kociek v Rusku?

Výber stroja na výrobu vápenno-pieskových tehál.

Čo je tento proces a technologické vlastnosti

Tepelné spracovanie hlinených stavebných materiálov pod vplyvom vysokých teplôt sa nazýva vypaľovanie. Toto je posledná fáza výroby tehlových blokov. Technológia streľby zahŕňa 3 stupne:

- Zahrievanie.

- Pálenie.

- Chladenie.

V prvom stupni sa tehla zahreje na teplotu 120 stupňov, aby sa z nej odparila voda. Potom, aby sa spálili nečistoty organického pôvodu a konečné odobratie kvapaliny, zahreje sa na 600 g. V ďalšej fáze je teplota vypaľovania tehál 920-980 stupňov. Hlina sa zároveň začína zmenšovať a získava sa sila. V podmienkach stálej maximálnej teploty tehlový blok určitý čas tvrdne a chradne. V záverečnej fáze sa výsledný hlinený stavebný materiál ochladí. Ak počas tepelného spracovania nedošlo k porušeniu technológie, farba bloku bude oranžovo-červená a štruktúra bude jednotná. Na získanie glazovaných tehál je potrebné opätovné vypálenie.

Aby bola vyrobená z odolnej a kvalitnej pálenej tehly bez trhlín, je pri tepelnom spracovaní potrebná prísna kontrola teploty.

Druhy tehlových pecí

Počas fázy vypaľovania sa používajú rôzne pece. Aké tehlové pece sa majú použiť pri výrobe, závisí od rôznych faktorov. Tehlová pec je súčasne technologickým zariadením aj termodynamickým otvoreným systémom. Prebiehajú v ňom neustále tepelné procesy.

Krúžková pec

Krúžková tehlová pec

Jedným typom tehlovej pece je kruhová pec. Práve tieto klenbové pece sa najbežnejšie používajú pri výrobe tehál. Ak nie je vo výrobnom závode nainštalovaná prstencová tehlová pec, je vhodné ju použiť bez strechy. Náklady na stavbu sú v porovnaní s podlahovými rúrami o niečo nákladnejšie, ich údržba je však oveľa pohodlnejšia a ľahšia.

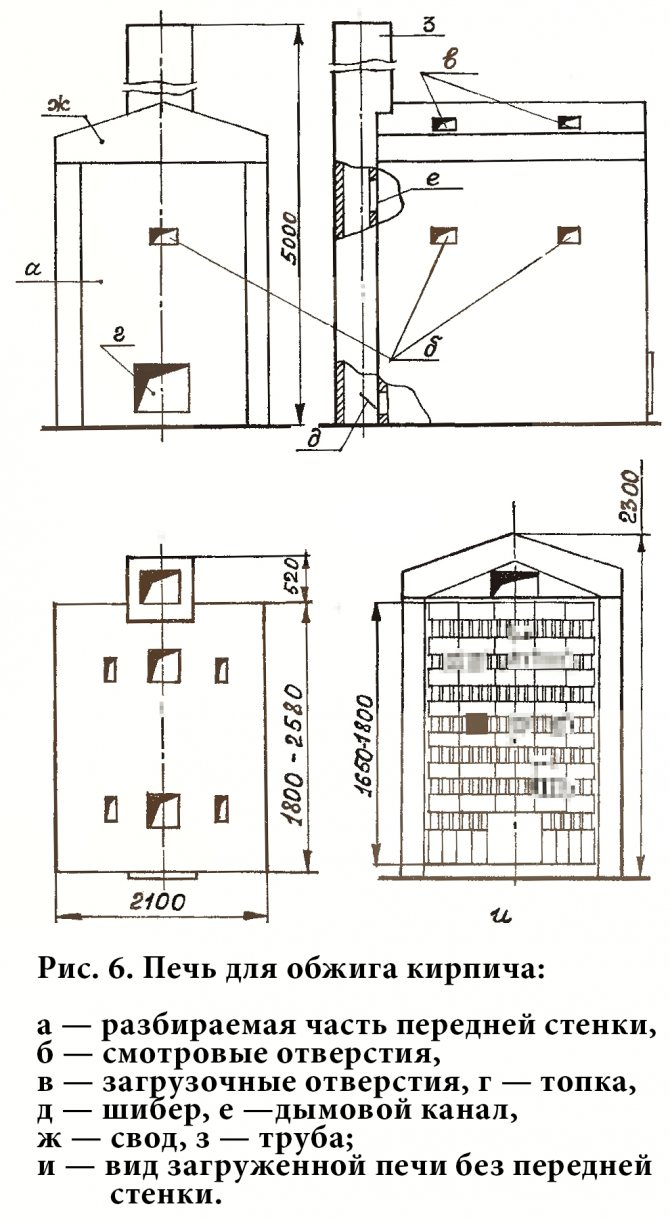

Schéma kruhovej pece na pálenie tehál

Pálenie tehál v kruhovej peci vedie k podstatne vyššej kvalite ako v podlahovej peci a spotreba paliva je na 1000 vypálených tehál niekoľkonásobne nižšia.Ďalšou výhodou týchto kachlí je, že je možné ich spaľovať na rôzne druhy paliva. To všetko ovplyvnilo široké použitie kruhových pecí.

Tunelová rúra

Tunelové pece nahrádzajú kruhové pece a postupne ich vymieňajú. Pri ich výrobe ich využíva čoraz viac veľkých tehelní. V tunelových peciach sa tehly pohybujú na špeciálnych vozíkoch, na rozdiel od kruhových, kde je tehla nehybná, a prechádzajú nimi rôzne teplotné režimy. Tunelová pec na pečenie tehál je ľahšia na údržbu, pretože vykladanie a nakladanie dávky tehál sa uskutočňuje mimo pece, kde sú pre personál prijateľné teplotné podmienky. Okrem toho je oveľa jednoduchšie mechanizovať procesy pred pracovným priestorom ako v ňom. Pec je tunel s koľajnicami vo vnútri. Pálenie tehál v tunelovej peci prebieha na vozíkoch, ktoré stoja jeden po druhom po celej dĺžke tunela. Po určitom časovom intervale vchádza do tunela nový vozík so surovými tehlami a zo zadnej časti tunela vychádza vozík s hotovými výrobkami.

Tunelová pec na pečenie

Rúry môžu byť vybavené rôznymi zdrojmi tepla. Pece na pečenie je možné ohrievať uhlím, olejom. Inštaluje sa elektrická pec alebo plynové horáky. Ľahkosť údržby a ekonomické výhody výroby závisia od typu vybraného zdroja tepla. Ak je na výrobu vybraná plynová pec na vypaľovanie tehál, potom bez ohľadu na to, či ide o prstencovú alebo tunelovú pec, bude výsledok kvalitný iba pri dodržaní technologických parametrov.

Mohlo by vás zaujímať:

Výber lisu na výrobu kociek Lego.

Aký druh hliny je vhodný na výrobu tehál?

Typy pecí

Na vypaľovanie keramiky a výrobu pálenej vrátane keramických tehál sa používajú špeciálne pece. Sú 2 typov:

- tunel;

- krúžok.

Tunelová rúra

Zariadenie tunelového typu je dlhá tunelová plynová pec na pálenie tehál. Vo vnútri sú 3 komory a koľajnice. Kovové vozíky sa po nich pohybujú pomocou automatických posúvačov. Pred vstupom do pece sú zaťažené nepálenou tehlou. Vstup a výstup sú hermeticky uzavreté. Po vysušení v 1 komore sa tehlové bloky presunú do 2 na streľbu. Poskytujú ho plynové horáky, ktoré neustále udržiavajú teplotu na úrovni 920 - 980 stupňov. Potom tehla vstupuje s nižšou teplotou do tretej zóny, kde sa ochladzuje. Po ukončení režimu tlačidlá vyvalia vozíky z pece a tehlové bloky úplne vychladnú mimo nej.

Krúžková pec

Zariadenia tohto typu pozostávajú z mnohých susedných častí vo forme prstenca. Každá z nich má okno na nakladanie a vykladanie materiálu a tiež vlastný zdroj tepla. Krúžková pec zaisťuje kontinuitu procesu vypaľovania. Dávka tehlových blokov teda prechádza všetkými stupňami tepelného spracovania a je v rovnakom oddelení. Susedná komora podporuje ohrev, bloky sa kalcinujú na úkor vlastného paliva a chladenie je zabezpečené teplotou nasledujúcej sekcie.

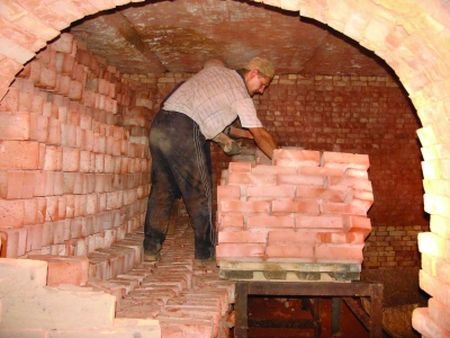

Doma pálime tehly

Ak ustúpite od veľkých objemov výroby v tehelniach a premýšľate o menších množstvách výroby, potom je možné vypaľovanie keramických tehál zorganizovať aj doma. Aby ste mohli tehlu spáliť v malom množstve, budete potrebovať obyčajný kovový sud s objemom 200 až 250 litrov. Predtým je potrebné v ňom z oboch strán vystrihnúť dná.

Výpal je možné vykonať aj pomocou ohňa.Aby ste to dosiahli, musíte vykopať otvor hlboký pol metra a nainštalovať nad ním hlaveň vyvýšenú nad okraj otvoru vo výške asi 20 cm. Na mieste, kde nie je spodné dno, je potrebné prispôsobiť podpery vo forme tyčí alebo kovového roštu. Je to nevyhnutné, aby vo vnútri suda zostal základ na ukladanie tehál.

Po naplnení suda tehlami jeho hornú časť zakryte viečkom, aby sa minimalizovali tepelné straty. Výpal trvá približne 20 hodín, v závislosti od povahy ílového zloženia použitého v tehle. Tehly je možné páliť plynom, ale ako už bolo spomenuté vyššie, ekonomická ziskovosť závisí od druhu paliva.

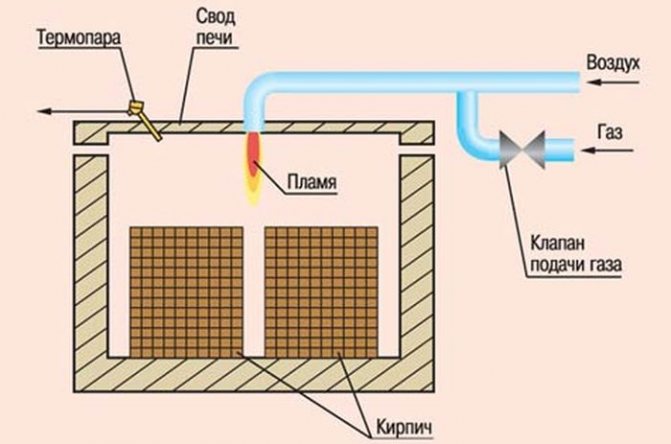

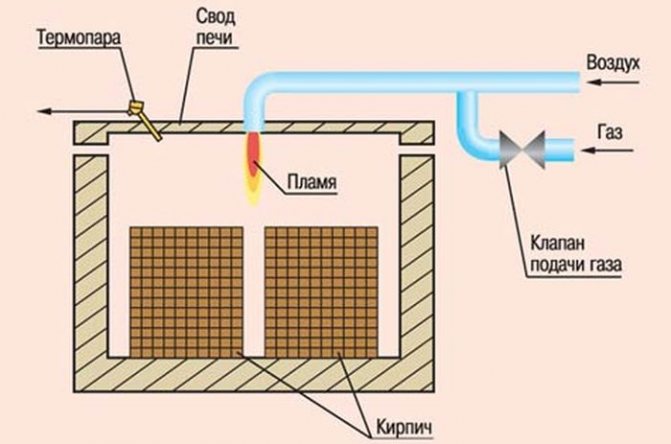

Schéma pece na pálenie tehál plynom

Odporúčame tieto články:

Aké matice pre lego kocky je najlepšie kúpiť?

Ako si vybrať ručný lis na tehly?

Vlastnosti viacstupňového procesu pálenia keramických tehál v tunelovej peci

Rast tempa výstavby a konkurencia medzi výrobcami stavebných materiálov na trhu Uzbekistanu si vyžaduje zvýšenie množstva a zlepšenie kvality stavebných tehál. Riešenie tohto problému je možné dosiahnuť zlepšením systému riadenia technologických procesov sušenia, vypaľovania a výrobného cyklu výroby tehál. Práve pri prechode vypaľovaním a sušením sa vytvárajú vlastnosti produktu, ktoré určujú jeho kvalitu. Zahŕňa merané mechanické aj hydrofyzikálne ukazovatele (pevnosť, mrazuvzdornosť a absorpcia vody) a vizuálne chyby (praskliny, topenie, vyhorenie). Praženie a sušenie by sa malo považovať za viacstupňové procesy prenosu tepla a hmoty, ktoré sprevádzajú fázové a chemické premeny surovín.

Technologický proces, výroba tehál sa vykonáva hlavne v tunelových peciach, sa vyznačuje distribúciou teploty plynného média (teplotné pole) a zaťažením výrobkov, nestabilitou vlastností polotovaru, ako aj nemožnosť ovládania vlastností keramického materiálu počas jeho dlhého (až 120 hodín) pobytu v reálnom čase. Nedostatok opodstatnených odporúčaní pre výber optimálneho teplotného poľa, berúc do úvahy kvalitatívne ukazovatele hotového výrobku, zmeny vlastností tokov vstupných materiálov, stav technologického zariadenia, si vyžaduje vytvorenie matematického modelu procesu, jeho optimalizácia a vylepšenie automatizovaného riadiaceho systému.

Vytvorenie kontrolného systému pre proces vypaľovania keramických tehál v tunelovej peci, ktorý prispieva k zlepšeniu kvality hotových výrobkov predchádzaním mimoriadnym udalostiam, zavedením preventívnych opatrení získaných v dôsledku predpovedania vlastností výrobkov a určovania optimálnej teploty pole v podmienkach nestability polotovaru.

Tunelová pec je kontinuálne vykurovacie zariadenie, v ktorom sa vsádzka výrobkov pohybuje pozdĺž dlhého priamočiareho spaľovacieho kanála smerom k nosiču tepla. K pohybu výrobkov pecou dochádza v dôsledku natlačenia nového automobilu do spaľovacieho kanála po určitej dobe, ktorá sa nazýva interval zatláčania. Mechanizmus, ktorý tlačí na autá, sa nazýva posunovač. Pri vstupe a výstupe je pec vybavená mechanickými clonami, aby sa zabránilo nasávaniu vzduchu do vypaľovacieho kanála. Medzi vstupnou oponou a vykurovacou zónou je predkomora s dĺžkou jedného vozňa. Táto konštrukčná vlastnosť pece je navrhnutá tak, aby sa zabránilo porušeniu teplotného režimu pece pri vtláčaní nových výrobkov. Auto je najskôr zatlačené do predkomory, zatiaľ čo clona medzi ním a vykurovacou zónou je spustená. Po uzavretí vtoku sa výstupná clona predkomory zdvihne a automobil sa vtlačí priamo do kanála pece.

Kanál pece je konvenčne rozdelený na polohy, ktorých dĺžka sa rovná dĺžke pecného automobilu, to znamená, že počet pozícií sa rovná počtu vystrelených automobilov.

Pri výbere typu nálože sa berie do úvahy konštrukcia a veľkosť spaľovacieho kanála, typ výrobkov, palivo a spôsob jeho spaľovania a konštrukcia horáka.

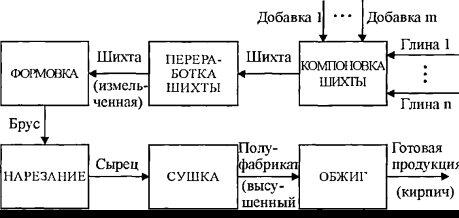

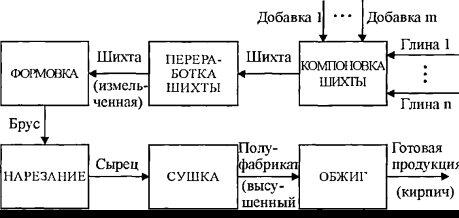

Štruktúrny diagram výroby keramických tehál možno predstaviť ako reťazec vzájomne prepojených technologických procesov (etáp). [1] Obr. jeden.

Obr. 1. Bloková schéma výroby keramických tehál

Rozloženie poplatku. Surovinové zložky vsádzky (zmesi ílov a nečistôt, zmiešané v určitých pomeroch) sa dodávajú do skladu hliny, odkiaľ sa pomocou uchopovacieho žeriavu premiestňujú do zásobníkov jednotlivých skriňových podávačov, ktoré vykonávajú jednotné dávkovanie a objemové dávkovanie. dávkovanie zložiek vsádzky. Dávkovanie je regulované výškou zdvihu brán a rýchlosťou podávacích pásov, ktoré sú vypočítané určitým spôsobom.

Dávkované komponenty vsádzky sa privádzajú do drviča nožov, kde sa predbežne drvia. Potom náboj prechádza fázou spracovania, ktorá sa koná v príslušnej dielni. Obsahuje bežce na mletie za mokra, valcové mlyny na hrubé a jemné mletie, miešačky hliny. V bežcoch mokrého mletia prebieha mletie, miešanie, mletie, zvlhčenie vsádzky vodou, jej drvenie a pretláčanie cez platne s otvormi inštalovanými v mlecej zóne. Maximálna veľkosť častíc dávky za bežcami je 50 mm. Panvový mixér, inštalovaný pod výčnelkami, podáva dávku na pásový dopravník, ktorý ju dodáva do valcového mlyna. Vykonáva sa primárne mletie a brúsenie vsádzky. Výsledkom tohto spracovania je, že veľkosť častíc nepresahuje 3 až 5 mm. Po počiatočnom mletí je vsádzka privádzaná pásovým dopravníkom do druhého valcového mlyna. Procesy, ktoré v ňom prebiehajú, sú podobné ako v predchádzajúcom prístroji, ale maximálna veľkosť častíc náboja je už 1 mm. [2]

Po takomto spracovaní vsádza vsádzka do ílovitej zmesi. Tu dochádza k intenzívnemu miešaniu, homogenizácii a ďalšiemu zvlhčovaniu vsádzky na danú formovaciu vlhkosť. V zime sa v prípade potreby keramická hmota zahrieva parou. V komore miešača hliny je vsádzka zhutnená a pretlačená cez otvory v rošte. Potom sa plní do podávača a odtiaľ - na formovanie do závitovkového vákuového lisu.

Formovanie. Keramická hmota sa posúva do žľabu bloku, v ktorom je zaparená a lopatkami zatlačená do prechodovej časti. V ňom čepele, nahradené systémom červov, tlačia pripravenú hmotu cez zúžené výstupné otvory. Nože narežú hmotu na pláty, ktoré sa na odvzdušnenie dávkujú do vákuovej komory. Odtiaľ cez podávacie valce vstupujú do závitovkovej komory, kde sa sada červov pretláča cez náustok namontovaný na lisovacej hlave. Takto sa získa tyč vo forme súvislého pásu. [3]

Rezanie. Vo vnútri náustku sú jadrá pripevnené na špeciálnom držiaku, ktorý sa formuje cez otvory v tyči. Kontinuálny pás dreva sa krája na suroviny - výrobky, ktoré sa skladajú na sušiace vozíky a dávajú do tunelových sušičiek.

Sušenie. Chladiacim médiom je vzduch prichádzajúci z chladiacej zóny tunelovej pece. Pozdĺžny obeh chladiacej kvapaliny v systémoch sušiča zabezpečujú odťahové ventilátory, ktoré odvádzajú použitú chladiacu kvapalinu. Regulácia jeho množstva sa vykonáva pomocou tlmičov namontovaných na strope sušiča. Časť chladiacej kvapaliny je odobraná zo sušiča mobilnými ventilátormi, ktoré ju cirkulujú v priečnom smere kanálov jednotky a rovnomerne tak vyfukujú surovinu.Sušenie je určené na odstránenie prebytočnej vlhkosti zo suroviny, ktorej indikátorom je relatívny obsah zvyškovej vlhkosti suroviny na výstupe z jednotky. Podľa technologických predpisov výroby sa hodnota tejto premennej pohybuje v rozmedzí 1,5-3%. [štyri]

Vozíky so sušenou surovinou sa vytiahnu zo sušiarne a odošlú na prekladisko. Tu sa surovina prenáša do pecných automobilov. Štruktúra získaná v dôsledku tejto operácie sa nazýva nastavenie tehál. Naložené autá sa presunú do pece, kde ich vyhodia.

Proces vypaľovania je posledný a najdôležitejší pri výrobe tehál, pretože práve počas neho sa konečne formujú vlastnosti výrobkov, ktoré definujú pojem „kvalita“. Zahŕňa tak merané mechanické a hydrofyzikálne ukazovatele (pevnosť, mrazuvzdornosť a absorpcia vody atď.) A vizuálne chyby (praskliny, topenie, vyhorenie atď.).

Spaľovací cyklus pozostáva z periód zahrievania, udržiavania v oblasti vysokej teploty (spekanie) a ochladzovania, každá z týchto periód je charakterizovaná určitými fyzikálno-chemickými procesmi, ktoré prebiehajú v keramickej hmote. Konečné vlastnosti výrobkov závisia od správnosti týchto procesov, pre ktoré je potrebné dodržiavať jasné požiadavky na teplotný režim a dĺžku výpalu v každej polohe pece.

Tunelová pec je teda konvenčne rozdelená do 3 zón: kúrenie, praženie a chladenie. Vykurovacia zóna je určená na konečné sušenie výrobkov a ich ohrev na teplotu plynného média vypaľovacej zóny. Vykurovacia zóna sa skladá z troch častí. V prvej, ktorá sa nachádza za predkomorou, sa začína sušenie suroviny na novozavedených pecových autách teplom spalín, ktoré už prešli ďalšími úsekmi tejto zóny (obr. 1). V druhej časti sú na oboch stranách kanála otvory pre výstup spalín z pece. V tretej etape sa výrobky ohrievajú spalinami a produktmi spaľovania paliva, ktoré pochádzajú zo spaľovacej zóny.

Palebná zóna je rozdelená na dve časti: malý a veľký požiar. V oblasti malého požiaru je polotovar intenzívne ohrievaný teplom spalín, ktoré pochádzajú z veľkého priestoru požiaru, ako aj teplom paliva spaľovaného v horákoch tohto priestoru. Horáky sú zoskupené do skupín horákov umiestnených v každej polohe palebnej zóny. V zóne s veľkým ohňom sa výrobky udržiavajú na maximálnej teplote.

Chladiaca zóna je obvykle rozdelená na rýchle a konečné chladiace zóny. Vonkajší vzduch je dodávaný do chladiacej zóny cez otvor v streche a kanály vo výstupe z pece pomocou špeciálne inštalovaného ventilátora. Pozdĺž neho sa pohybuje vzduch dodávaný do tunela z okolia, ktorý ochladzuje tehlu. V obidvoch stenách chladiacej zóny sú vytvorené otvory, cez ktoré sa odvádza ohriaty vzduch zo spaľovacieho kanála do vykurovacieho kanála a vháňa sa do sušiča.

Literatúra:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D. Správa technologických komplexov v počítačovo integrovaných systémoch // Problémy riadenia a informatiky. - 2002. - č.

- Yaroshchuk I.V., Ostapenko Yu.A. Experimentálna štúdia pálenia tehál v tunelovej peci s cieľom vytvoriť matematickú podporu pre riadiaci systém. diela medzinárodného VIII. vedecké a technické konf. „Strojárstvo a technosféra na prelome XXI. Storočia.“ - Zväzok Z. - Doneck: DonSTU, 2001.

- Technologické predpisy na výrobu keramických kameňov a tehál v závode na výrobu keramických stenových materiálov. Schválené. riaditeľ závodu na stavebné materiály. - K., 1994. - 63 s.

- Strojárska keramika / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 s.

Čo potrebujete na kúpu tehlovej pece

Ak premýšľate o začatí podnikania v oblasti keramických tehál, musíte zvážiť vážnejšie možnosti, ako páliť oheň na dvore. Ak ste sa už rozhodli kúpiť mini tehlovú pec, potom musíte zvoliť najvhodnejšiu možnosť. Stojí za to premýšľať o tom, aké objemy sa plánujú vyrobiť, pretože každá pec má svoju vlastnú kapacitu.

Dôležitým bodom je tiež výber kachlí s vhodným typom paliva, pretože v našej dobe rýchlych zmien cien energie si táto otázka vyžaduje vážne zváženie. Stojí za zváženie uskutočniteľnosti nákupu pece s vyššou kapacitou, ak existujú plány na zvýšenie výroby.

Keď sa vyriešia otázky týkajúce sa hlavných charakteristík, je potrebné zvoliť vhodnú verziu modelu a začať hľadať možnosti pre výhodný nákup. Cena tehlovej pece od rôznych predajcov a predajcov môže kolísať, takže nie je potrebné sa ponáhľať. Väčšina zástupcov, ktorí predávajú tieto výrobky, nezverejňuje ceny na verejnosti, takže musíte veľa pracovať, aby ste našli veľa. Výsledok úspor však môže príjemne prekonať všetky očakávania!

Spôsob vypaľovania tehál a zariadenie na jeho realizáciu

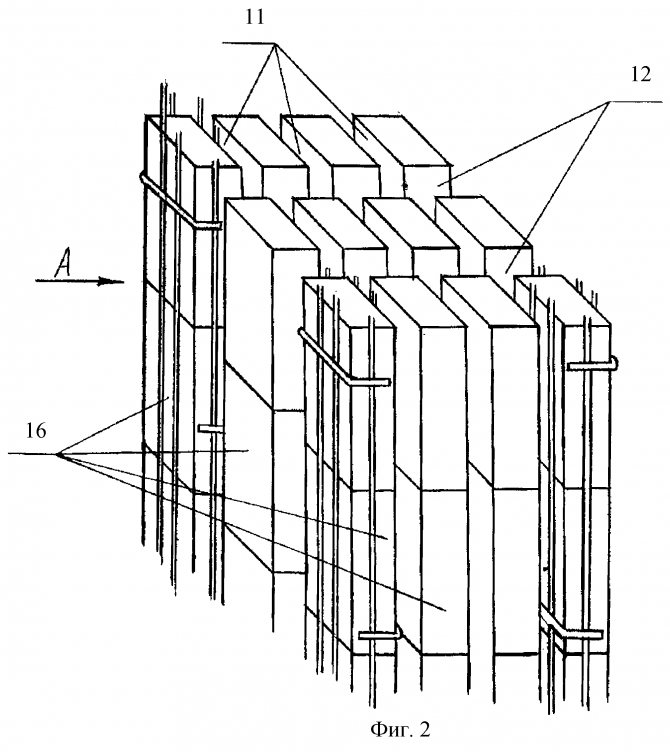

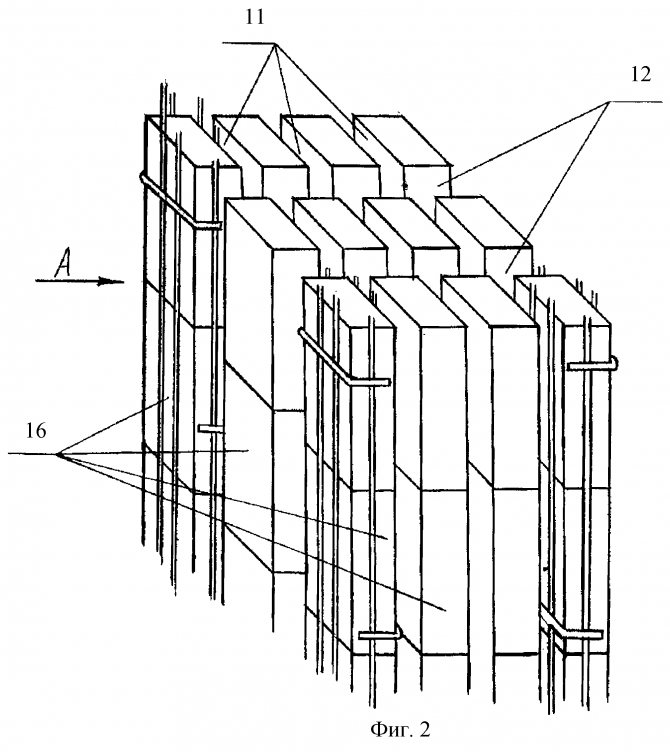

Vynález sa týka výroby tehál a stavebnej keramiky. ÚČINOK: zvýšenie intenzity procesu, zabezpečenie rovnomernosti výpalu a zlepšenie kvality získaných produktov. Tehlové osadenie je tvorené postupným ukladaním jedného výrobku na druhý s formovaním dvoch protiľahlých plôch stĺpu s pevnými povrchmi výrobkov. Stĺpy výrobkov sú umiestnené s vytvorením medzier medzi vyššie uvedenými okrajmi stĺpov dostatočnými na voľný pohyb chladiacej kvapaliny. Tehly sa pália v šachtovej peci. V spaľovacom kanáli pece sú namontované vertikálne vodidlá usporiadané do skupín vo forme súboru vodiacich kanálov vzdialených od seba. Zdroje chladiva sú umiestnené v medzerách medzi vodiacimi kanálmi a chladivo je privádzané do medzier medzi okrajmi piestu výrobkov. 2 sek. a 12 p.p. f-ly, 10 chor.

Technická oblasť, ktorej sa vynález týka. Vynález sa týka priemyslu stavebných hmôt a je možné ju použiť pri výrobe tehál a niektorých ďalších keramických výrobkov, najmä v technologickom procese vypaľovania. Vynález je použiteľný na všetky typy tehál a keramických kameňov, ktoré majú tvar obdĺžnikového rovnobežnostenu, ako aj tvar blízky tomuto tvaru.

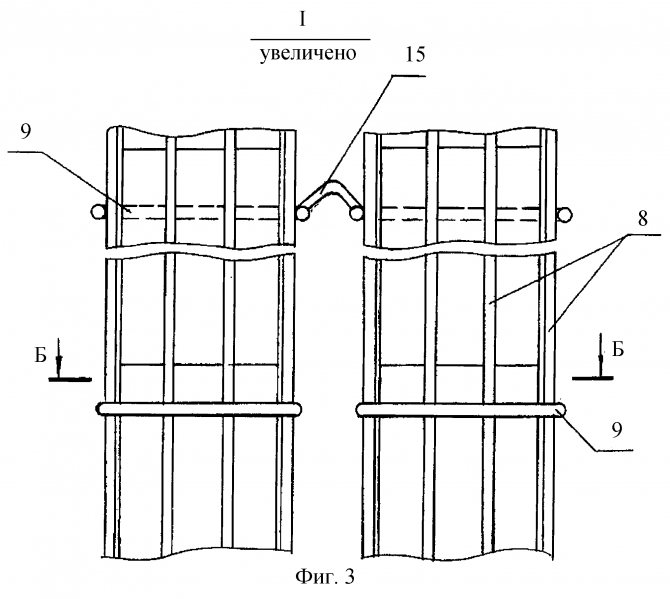

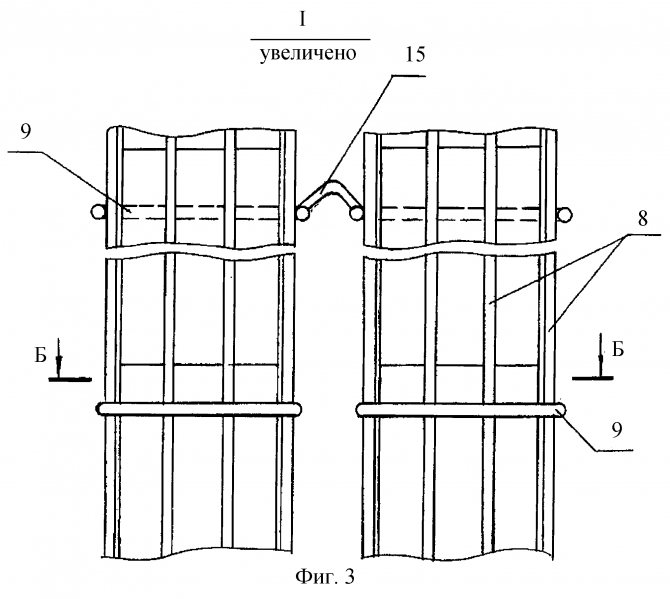

Doterajší stav techniky Najznámejšie spôsoby pálenia tehál v kruhových a tunelových peciach. Nevýhodou takýchto pecí je však nerovnomerné vypaľovanie stohovaných tehál, ťažkopádna výroba, tepelné straty, prítomnosť špeciálnych vozíkov na presun nákladu. V poslednej dobe sa rozšírili vertikálne kontinuálne pece: šachtové a štrbinové s pohyblivým materiálom a stacionárne technologické zóny. Technologický proces vo vertikálnych peciach je smerovaný zhora nadol, čo umožnilo využiť pohyb výrobkov pod ich vlastnou hmotnosťou a vylúčiť špeciálne vozidlá na pohyb výrobkov cez pec. Vertikálna konštrukcia pece navyše umožnila priblížiť zdroje tepla k vypaľovaným produktom, čo viedlo k zvýšeniu tepelnej účinnosti procesu a zníženiu času vypaľovania. Vertikálne pece sú teda menej náročné na materiál a spôsob vypaľovania v týchto peciach je rýchlejší, produktívnejší a ekonomickejší. Existuje známy spôsob vypaľovania keramických výrobkov (patent na vynález 2110027, RF, trieda F 27 B 1/00. , F 27 B 9/14, publikácia 27/4/1998), v ktorej sú produkty postupne privádzané do pece pomocou tlačného zariadenia z lisu.Výrobky sa pohybujú po špirálovitej dráhe, ktorú nastavuje špirálový jednootáčkový valčekový stôl, zhora nadol cez ohrievacie, vypaľovacie a chladiace zóny. Pohybový kanál je tvorený valcovou medzerou medzi koaxiálne umiestnenými stenami pece (vnútornými a vonkajšími). Ohrev tehál v spaľovacej zóne sa vykonáva pomocou plynových horákov umiestnených vo vonkajšej stene pece.Táto metóda poskytuje vysokú produktivitu procesu, ale vyžaduje špeciálne vybavenie. Okrem toho klietka z tehál, čo sú výrobky položené jeden na druhom, zomrie na matrici (tj. Posteľ na posteli), nezabezpečuje jednotný prístup tepelného nosiča k celej ploche produktu, čo vedie k nerovnomernému vypaľovaniu výrobok vo svojom objeme. keramické výrobky vo zvislej peci (patent na vynález 2098384, RU, trieda C 04 B 33/32, F 27 B1 / 00, publikácia 10.12.1997) vrátane prívodu chladiacej kvapaliny do klietky v horizontálnom smere niekoľkými vytvorenými vrstvami po vrstvách a smerovanými k sebe prúdmi, ktoré sa zbiehajú do stredu klietky, pohybujú sa o jeden krok vyššie a potom sa rozchádzajú od stredu v opačných smeroch. V tomto prípade sa balenie výrobkov vykonáva takým spôsobom, že sa vyskytujú výškové zmeny v radoch tehál inštalovaných na okraji lyžice a na matrici. Usporiadanie klietky z tehál inštalovaných na okraji lyžice sa nemení a opakuje sa cez rad na výšku. Poskytuje priechodné kanály pre priechod chladiacej kvapaliny. Nastavenie radov tehál položených na bloku sa mení. V prvej verzii je jeden kanál na priechod chladiacej kvapaliny, ktorý prechádza stredom radu a rozdeľuje rad na dve rovnaké časti. V druhej verzii sú vytvorené dva bočné kanály, ktoré sú umiestnené medzi vsádzkou a protiľahlými stenami pece, ku ktorým pece susedia. Vyššie uvedený pohyb chladiacej kvapaliny po vrstvách preteká kanálmi tvorenými určitým usporiadaním výrobkov v radoch sa opakuje mnohokrát, rovnako ako striedanie radov v klietke. To zaisťuje rovnomerné rozloženie chladiacej kvapaliny a vzduchu na chladenie výrobkov po celej výške stohu. Surové tehly sa nakladajú ručne alebo automatickým strojom. Pohyb klietky môže byť po určitej dobe nepretržitý alebo pravidelný. Celá klietka z tehál je držaná a premiestňovaná špeciálnym zariadením. Výhodou vyššie uvedeného vynálezu je zlepšenie kvality výrobkov zabezpečením rovnomernosti streľby, avšak klietka výrobkov má dosť zložitú štruktúru a vyžaduje špeciálne zariadenie. Najbližšie k nárokovanému vynálezu je spôsob pálenia stenových keramických výrobkov vo zvislej peci (patent na vynález 2031340, RF, trieda F 27 B 1/00, publikácia 03/20/1995, bulletin 8), ktorý je technologický cyklus, ktorý zahŕňa nakladanie výrobkov mechanizmom nakladania po vrstvách z vrchnej časti pece, synchrónny pohyb nadol o jeden riadok celou náplňou pozdĺž vypaľovacieho kanála a hromadné vykladanie hotových výrobkov z vrstvy po vrstve spodnej časti tela. Výrobky sú naložené vo forme stĺpov s časťou 250x250. Pri spaľovaní výrobkov v dýzach sa spaľuje palivo a prostredníctvom zariadení na distribúciu plynu výsledná chladiaca kvapalina opúšťa medzery a klietku premýva. Konštrukcia klietky hrá rozhodujúcu úlohu tak v procese výmeny tepla medzi výrobkami, ako aj v prúdení plynu, a v šírení tepla v tele tehly. Nerovnomerné zahriatie produktu, najmä pri podmienkach vysokorýchlostného pálenia, vedie k deformácii a deformácii produktu, čo znamená zníženie kvality hotového produktu. V dôsledku toho by klietka mala poskytovať minimálnu odolnosť proti pohybu plynov a vzduchu, podporovať čo najrovnomernejšie rozloženie ohňa v úseku kanála pece, byť stabilná a zároveň vhodná na nakladanie a vykladanie tehál.Klietka je dokonalá z hľadiska tepelnej techniky, v ktorej sú výrobky inštalované tak, aby bola chladiacim médiom voľne a rovnomerne umývaná maximálna možná povrchová plocha výrobku. V roztoku podľa patentu 2031340 je každý stĺp klietky tvorený rady tehál inštalovaných na sebe s vytvorením úseku 250x250, tj ... niekoľko výrobkov v každom rade stĺpu. V tejto verzii konštrukcie klietky sú labyrintové medzery pre priechod chladiacej kvapaliny, čo sťažuje prístup chladiacej kvapaliny k produktom. V dôsledku toho klesá intenzita vypaľovania, zvyšuje sa čas potrebný na dostatočné zahriatie výrobkov a navyše nie je zabezpečené rovnomerné zahrievanie výrobkov vo vnútri klietky. Je známa vertikálna pec na vypaľovanie keramických výrobkov (patent na vynález 2023965). , RF, trieda F 27 V 1/00, publikácia 30.11.1994, vestník 22), obsahujúci zvislé vypaľovacie kanály tvorené zvislými stenami z tepelne odolného materiálu, nakladacie a vykladacie mechanizmy umiestnené na ráme pece, respektíve nad vstupné a pod výstupnými časťami vypaľovacích kanálov. V stenových štrbinách medzi susednými časťami pece sú horákové zariadenia a kanály na prívod vzduchu na spaľovanie a chladenie, ako aj kanály na odvádzanie ohriateho vzduchu a spalín. Vstupná časť spaľovacieho kanála je utesnená a spaľovacie a chladiace zóny sú oddelené rotujúcimi pružinovými tlmičmi. Ako prvky mechanizmu na vykladanie hotových keramických výrobkov sa používajú hydraulické valce, otočné svorky a pásový dopravník. Pec je klasifikovaná ako vertikálna štrbinová pec a má všetky vyššie uvedené výhody štrbinových pecí. Pec navyše implementuje efektívny režim spaľovania žiarením a konvekciou, pri ktorom sa výrobky ohrievajú prúdením spalín a tepelným žiarením z mikro vločiek a zo stien horákov. Pec sa však skladá z niekoľkých častí obsahujúcich jeden vertikálny spaľovací kanál a oddelené materiálmi stien, čo hovorí o jeho vysokej spotrebe materiálu. Konštrukcia klietky v tejto peci je stĺp výrobkov usporiadaných na seba, čo znamená prítomnosť malých medzier medzi výrobkami v klietke, čo zase ovplyvňuje rovnomerné zahrievanie výrobkov a preto kvalita získaných výrobkov. zariadenie prijalo vertikálnu pec (patent na vynález 2031340, RF, trieda F 27 B 1/00, publikácia 03/20/1995, bul. 8), obsahujúcu vertikálne obdĺžnikové teleso s ohrevom , palebné a chladiace zóny, vodorovné priečky s oknami, nakladacie a vykladacie zariadenia, boxy na prívod a odvod plynu, náklad výrobkov, ktorý je umiestnený s medzerou v oknách priečok a je to sada stĺpov s prierezom 250x250 mm. Na zlepšenie regulácie procesu spaľovania je pec vybavená prietokovými nádržami s vodou umiestnenými v zóne vykurovania a chladenia a navzájom prepojenými a zariadenia na rozvod plynu v peci sú vyrobené vo forme obdĺžnikových rúrkových častí uložených v vzájomne sa pretínajúce vodorovné rady, pokrývajúce náklad výrobkov s prestávkami v priesečníkoch na výstupe Vyššie uvedené konštrukčné vlastnosti pece umožňujú trochu vylepšiť rovnomernosť vypaľovania, avšak usporiadanie výrobkov v klietke vo forme stĺpy veľkosti 250 x 250 obmedzujú prístup chladiacej kvapaliny k povrchu výrobkov vo vnútri kolóny. súčasné zosilnenie procesu vypaľovania. Problém sa rieši tým, že pri spôsobe vypaľovania tehál v šachtovej pecivrátane nakladania výrobkov z vrchu telesa pece s inštaláciou na vsádzku, vyrobené vo forme súboru produktových stĺpov rovnomerne rozložených v objeme pece, synchrónneho pohybu vsádzky pozdĺž vypaľovacieho kanála, privádzania chladiva do medzery medzi stĺpmi a vykladaním hotových výrobkov zo dna pece, podľa nárokovaného vynálezu je každý stĺp nákladu tvorený postupnou inštaláciou jedného výrobku na druhý s vytvorením dvoch protiľahlých plôch stĺpa povrchmi piestu výrobky, stĺpy výrobkov sú umiestnené v spaľovacom kanáli s vytvorením medzier medzi uvedenými stĺpikmi stĺpov dostatočnými na voľný pohyb chladiacej kvapaliny a chladivo je dodávané v medzerách kolmých na okraje tvorené piestové povrchy výrobkov .Technický výsledok, a to rovnomernosť vypaľovania výrobkov, sa dosahuje zväčšením voľnej plochy pre rovnomerný prístup chladiacej kvapaliny. Takéto zvýšenie bolo možné vďaka navrhovanej štruktúre klietky s výrobkami. Pri nárokovanom spôsobe je každá tehla inštalovaná takým spôsobom, že hrany výrobku, ktoré sú najväčšie v povrchovej ploche, t.j. matrice sú voľne umývané chladiacou kvapalinou. V tomto prípade, v jednom konkrétnom prípade implementácie navrhovanej metódy, sú tehly inštalované "s poke na poke", a v inom - "s lyžičkou na lyžicu". Poke je najmenšia strana tehly, preto je lepšie realizovať metódu s inštaláciou výrobkov „poke on a poke“. V každom prípade implementácie metódy je nevyhnutnou podmienkou vytvorenie dvoch protiľahlých plôch stĺpa s pevnými povrchmi výrobkov, preto pevné okraje výrobku, ktoré majú v každom prípade najväčšiu plochu povrchu tvorby stĺpov klietky zostávajú voľné a otvorené pre prístup k chladiacej kvapaline. medzery medzi okrajmi susedných stĺpov tvorených pevnými povrchmi výrobkov sú od 10 do 40 mm a medzery medzi okrajmi kolmými na uvedené sú od 20 do 80 mm. Medzery sa používajú na zabezpečenie voľného prístupu chladiacej kvapaliny k výrobkom. Ak je však veľkosť medzier medzi okrajmi tvorenými pevnými povrchmi tehál väčšia ako 40 mm a veľkosť je viac ako 80 mm, pre medzery medzi okrajmi kolmými na vyššie uvedené je potrebné dostatočné teplotné namáhanie na streľbu nie je poskytovaná. Ak je veľkosť medzier medzi atrapami povrchov tehál menšia ako 10 mm, nie je možné do nich umiestniť upínacie prvky upevňovacieho mechanizmu, ktoré by počas vykladania držali stĺpy výrobkov. Veľkosť medzier medzi okrajmi kolmými na povrch matrice výrobkov, menšia ako 20 mm, neumožňuje umiestniť do nich zdroje tepelnej energie spaľovacích zariadení a zariadení na výfuk plynu. Po dokončení pohybu stĺpikov produktov v spaľovacom kanáli o množstvo rovnajúce sa veľkosti produktu pozdĺž výšky kolóny, produkty sa vyložia. Vykládka sa vykonáva v poriadku a predbežne je každý výrobok upevnený v rade vyššom ako je vyložený. Cieľ sa tiež dosiahne tým, že šachtová pec na vypaľovanie tehál obsahujúca vypaľovací kanál, nakladacie zariadenie inštalované nad horný otvor pece, zariadenie umiestnené pod spodným otvorom vykladania pece, vrátane mechanizmu na fixáciu vsádzky a mechanizmu na spúšťanie a vykladanie výrobkov, zdrojov tepelnej energie na spaľovanie, umiestneného vo vypaľovacom kanáli a zariadení na výfuk plynu, podľa podľa nárokovaného vynálezu je pec vybavená zvislými vodidlami namontovanými v spaľovacom kanále, ktoré sú usporiadané do skupín vo forme sady vodidiel vzdialených od seba ďalších kanálov, ktoré voľne zakrývajú stĺpy z postupne inštalovaných jeden na druhý pomocou tvorba povrchov piestu dvoch protiľahlých plôch stĺpika produktu,zatiaľ čo zvislé vodiace lišty susedných vodiacich kanálov blízko spomenutých okrajov stĺpov sú od seba vzdialené, pričom medzi stĺpikmi výrobkov sú vytvorené medzery dostatočné na voľný pohyb prúdu chladiacej kvapaliny a zdroje tepelnej energie sú umiestnené v medzerách kolmých na uvedené. Zavedenie vertikálnych vodítok do zariadenia, ktoré rozdeľuje pracovný objem pece na súbor vertikálnych vodiacich kanálov, umožňuje organizovať prechod vypaľovaných výrobkov jeden za druhým zhora nadol pozdĺž vypaľovacieho kanála. S týmto riešením sú rozmery kanálov čo najbližšie k rozmerom prepravovaného stĺpca výrobkov, ale nebránia pohybu výrobkov. Vertikálne vodidlá môžu byť vyrobené vo forme vertikálnych tyčí vyrobených z tepelne odolnej zliatiny. Tyče sú spojené do skupín, ktoré tvoria vodiaci kanál, a sú k sebe pripevnené pomocou vodorovných konzol pokrývajúcich tyče na jednej alebo na druhej strane kanála so striedajúcimi sa vonkajšími stranami pozdĺž výšky kanála. Sponky majú iba bodové spojenie s vodidlami, vyrobené napríklad metódou zvárania, a tiež sa striedajú zvárané tyče. Absencia pevného spojenia zaisťuje pohyblivosť systému, eliminuje možné deformácie a deformácie pri streľbe za vysokých teplôt. Vertikálne vodidlá môžu byť vyrobené z tenkých pásikov z tepelne odolného materiálu, avšak v akomkoľvek uskutočnení by hrúbka vodidiel mala byť podstatne menšia ako rozmery vypaľovaných výrobkov. Toto je nevyhnutná podmienka na zabezpečenie voľného obehu chladiacej kvapaliny medzi položkami v náplni. Uvedená sada základných charakteristík vám umožňuje dosiahnuť technický výsledok podobný metóde, a to zabezpečiť rovnomerné vypálenie predmetov v peci . Získanie rovnakého technického výsledku naznačuje jednotu koncepcie vynálezu spájajúcej nárokovaný spôsob a zariadenie.Vodiace kanály na pohyb vypaľovaných výrobkov sú od seba vzdialené a vytvárajú medzery. Veľkosť medzier medzi bokmi vodiacich kanálov zodpovedajúcich plochám stĺpikov klietky tvorených piestovými povrchmi výrobkov je od 10 do 40 mm a veľkosť medzi nimi kolmých je od 20 do 80 mm . Hodnoty vôle zodpovedajú podmienkam pre implementáciu spôsobu streľby a sú vysvetlené vyššie. Horná hranica intervalov je spôsobená technologickými dôvodmi, konkrétne skutočnosťou, že pri veľkých medzerách nebude vytvorené dostatočné teplotné napätie na zabezpečenie potrebného zahriatia výrobkov. Spodné limity sú dané technickými dôvodmi, a to skutočnosťou, že v medzerách sú umiestnené zdroje tepelnej energie, výfukové plyny a upínacie prvky upevňovacieho mechanizmu. Šachtová pec obsahuje zdroje tepelnej energie na spaľovanie, ktoré je možné vyrábať v forma lúčov horákov difúzneho typu umiestnených v spaľovacom kanáli a inštalovaných takým spôsobom, že umiestnenie otvorov pre výstup chladiacej kvapaliny sa zhoduje s umiestnením medzier medzi okrajmi stĺpikov klietky tvorených povrchmi piestu výrobkov. Toky chladiacej kvapaliny sú teda striktne orientované a smerované do medzier medzi čelnými plochami stĺpikov klietky tvorenými piestovými povrchmi výrobkov. Toto technické riešenie umožňuje zvýšiť tepelnú účinnosť a hospodárnosť procesu spaľovania z dôvodu maximálnej aproximácie zdrojov tepla na vypaľované výrobky, zvýšiť intenzitu procesu z dôvodu prísnej orientácie tokov tepelného nosiča.Na usporiadanie tokov tepelného nosiča môže byť pec dodatočne vybavená ventilmi umiestnenými vodorovne v medzerách medzi vodiacimi kanálmi nad zdrojmi tepla. Technológia spaľovania pomocou plynových horákov vyžaduje špeciálne kanály na odstraňovanie produktov spaľovania plynu. Pec je vybavená plynovými výpustnými zariadeniami vyrobenými vo forme rúrok a rúry sú umiestnené v pracovnom objeme spaľovacieho kanála pece a sú umiestnené v medzerách medzi vodiacimi kanálmi podobne ako pri usporiadaní plynových horákov. Spúšťanie kolóny s produktom sa vykonáva v režime krok za krokom v dôsledku interakcie upevňovacieho mechanizmu, ktorý je otočný vzhľadom na vodorovnú os stola a reťazových dopravníkov, ktoré spoločne tvoria mechanizmus na vykladanie produktov. pražiaci kanál pece v procese vykladania spodného radu výrobkov. Otočný stôl, inštalovaný s možnosťou vratného vertikálneho pohybu, umožňuje oddeliť spodný vykladaný rad výrobkov a tieto výrobky premiestniť do dopravného prostriedku, čím sa eliminuje riziko poškodenia povrchu hotových výrobkov. Otočný stôl je vybavený štrbinami umiestnenými na strane protiľahlej k osi otáčania stola a vyrobený s možnosťou prechodu cez ne reťazové dopravníky. Teda použitie ďalších tlačných prostriedkov je vylúčené, vyložené výrobky sa umiestnia priamo na dopravník a potom sa vyberú z pece. Pri vykonávaní dopravníka vo forme reťazového dopravníka sú pre každý stoh výrobkov poskytnuté dve nite. Okrem vyššie uvedeného technického výsledku, ktorý umožnil zlepšiť kvalitu vyrábaných výrobkov, je nárokované zariadenie charakterizované tepelnou účinnosť vďaka rovnomernému rozloženiu tepelného zaťaženia po úseku a výške pece, tepelná účinnosť a zintenzívnenie procesu spaľovania, vďaka blízkosti horákov k páleným produktom a zároveň malá spotreba materiálu, jednoduchosť a ľahká údržba a oprava Zoznam obrázkov na výkresoch Vynález je ilustrovaný na obrázkoch, ktoré znázorňujú: obrázok 1 - šachtová pec, schematické znázornenie; na obr. 2 je schéma balenia výrobkov s inštaláciou tehál s čelným izometrickým priemetom „vpich na zadok“, ktorá ukazuje medzery medzi stĺpikmi výrobkov v náklade a umiestnenie vodidiel pre stĺp výrobkov výrobky; na obr. 3 - vzdialený prvok I na obrázku 1, ukazujúci relatívnu polohu vertikálnych vodidiel a vodorovných konzol, tvoriacich kanály na priechod výrobkov; obrázok 4 je horizontálny rez b-b na obrázku 3, ktorý ukazuje medzery medzi vodiacimi kanálmi; na obr. 5 je bočný pohľad na klietku so schematickým znázornením umiestnenia plynových horákov a zariadení na odvádzanie plynu; na obr. 6 - rez B-B na obr. 5, ktorý ukazuje rozloženie tokov tepelného nosiča; obrázok 7 - prvky blokovacieho mechanizmu; na obr. 8 - vykladací mechanizmus a ukazuje krajné polohy otočného stola pri práci s reťazovým dopravníkom; Obrázok 9 je pohľad zhora na reťazový dopravník s vyloženými výrobkami; Obrázok 10 je náčrt tehly znázorňujúci hrany.Informácie potvrdzujúce možnosť uskutočnenia vynálezu.Nárokovaný spôsob vypaľovania tehly sa realizoval pomocou nárokovaného zariadenia.Šachtová pec na vypaľovanie tehál obsahuje (pozri obrázok 1). ) teleso 1, v ktorom je umiestnený vypaľovací kanál 2. Nad horným otvorom pece je inštalovaný zavážací mechanizmus 3. Pod spodným otvorom pece je upevňovací mechanizmus 4 a mechanizmus na spúšťanie a vykladanie výrobkov, vyrobený vo forme stola 5 otočného okolo vodorovnej osi 6, inštalovaného s možnosťou vertikálneho vratného pohybu a interakcie s reťazovým dopravníkom. 7.Pec je vybavená zvislými vodidlami 8, namontovanými v spaľovacom kanáli 2. Vodidlá 8 sú vyrobené vo forme zvislých tyčí zo žiaruvzdornej zliatiny, ktoré sú usporiadané do skupín pomocou vodorovných konzol 9 a tvoria súpravu rovnakého typu. zvislých vodiacich kanálov 10 na prechod stĺpov nákladu produktu. Vodorovné konzoly 9 zakrývajú tyče z jednej alebo z druhej strany, ktoré sa striedajú pozdĺž výšky kanálu vonkajších strán (pozri obrázok 3). Vodiace kanály 10 slúžia na organizovanie prechodu produktov prichádzajúcich na streľbu. Rozmery vodiacich kanálov sú čo najbližšie k rozmerom výrobkov, ktoré nimi prechádzajú. Vodiace kanály 10 vymedzujú medzery 11 a 12 medzi nimi (pozri obr. 4). Veľkosť medzier 12 je 75 mm a je spôsobená umiestnením v nich zdrojov tepelnej energie spaľovania vyrobených vo forme lúčových horákov 13 difúzneho typu, rúrok 14 na odvod spalín a ohriateho vzduchu. a ventily 15, vyrobené vo forme profilových pásikov a inštalované vodorovne medzi vodidlami 8 (pozri obrázok 5). Sedacími výrobkami v rúre je sada stĺpikov 16 (pozri obrázok 2). Každý stĺp sa získava postupnou inštaláciou jedného produktu na druhý na najmenšej tvári, t.j. „Vypichnite prepichnutie" (pozri obr. 10). Horáky 13 majú otvory 17 pre výstup chladiacej kvapaliny (pozri obr. 6). Horáky sú inštalované medzi vodiacimi kanálmi a umiestnenie otvorov 17 sa zhoduje s umiestnením medzier 11 medzi okrajmi stĺpikov 16 klietky tvorenými povrchmi piestu výrobkov. Veľkosť medzier 11 je 35 mm. Hodnota je spôsobená na jednej strane technologickými dôvodmi a je dostatočná na voľný priechod tepelných tokov. Na druhej strane sú upínacie prvky 18 upevňovacieho mechanizmu 4 umiestnené v medzerách 11. Upevňovací mechanizmus 4 je vyrobený vo forme sady elastických svoriek 18, samostatných pre každý stĺpec výrobkov (pozri obrázok 7), pracujúcich z hydraulického pohonu, a slúžiacich na držanie stĺpikov nákladu výrobkov počas vykladania. Otočný stôl 5 je vybavený (pozri obr. 8) so štrbinami 19 umiestnenými na strane protiľahlej k osi otáčania 6 a vyrobenými s možnosťou prechodu cez ne reťazové dopravníky 7. Spôsob vypaľovania výrobkov vo vyššie uvedenej peci je implementovaný nasledovne: mechanizmom 3, náklad pripravený na spaľovanie výrobkov (v našom prípade sú to tehly) je inštalovaný na hornom rade stĺpov 16 klietky šachtovej pece pripravenej na prevádzku. V plynových horákoch 13 sa spaľuje plynné palivo, a výsledné chladivo cez otvory 17 je privádzané riadeným prúdom do medzier 11 medzi nimi urobte za okraje stĺpikov klietky tvorené blokovými povrchmi tehál (pozri. 6). Vzhľadom na to, že stĺpy sú v objekte pece od seba vzdialené, pričom sa vytvárajú medzery 11 a 12, chladiaca kvapalina voľne premyje každý stĺp 16 výrobkov, čím sa zabezpečí rovnomerné zahriatie každej tehly. Tepelný nosič je čo najbližšie k výrobkom, ktoré sa majú páliť, čo prispieva k intenzite spaľovania a umožňuje v čo najkratšom možnom čase pri minimálnej spotrebe paliva spáliť výrobky bez závad s vysokými technickými ukazovateľmi. K rovnomernosti streľby prispievajú aj ventily 15, ktoré obmedzujú šírenie prúdenia tepelného nosiča zvisle nahor a smerujú prúdenie tepelného nosiča v horizontálnom smere medzi stĺpikmi 16 výrobkov. ohriaty vzduch je zachytávaný rúrkami 14 a odvádzaný z palebnej zóny. Po uplynutí technologicky stanoveného času streľby fixačný mechanizmus 4 upne tehly predposledného vzhľadom na nezaťažený rad pomocou jednotlivých upínacích prvkov 18 a drží stĺpy 16 výrobkov. Točňa 5, na ktorej je umiestnený spodný rad hotových výrobkov 20, je znížená o množstvo rovnajúce sa výške produktu v plniacej kolóne, čím sa oddeľuje nezaťažený rad tehál.Potom sa stôl 5 otočí okolo vodorovnej osi 6, zatiaľ čo vyložené výrobky 20 sa naskladajú priamo na dopravník 7 (pozri obr. 9), prechádzajúcim v štrbine 19 stola 5 a potom sa vyberú z oblasti stôl, čo mu dáva príležitosť vyliezť do pôvodnej polohy. Načíta sa ďalšia dávka surových tehál. Stĺpy 16 sú odfixované. Tehlová klietka je znížená o veľkosť tehly pozdĺž výšky stĺpika 16 klietky. Potom dôjde k vykládke a cyklus sa opakuje.

Nárokovať

1. Spôsob vypaľovania tehál v šachtovej peci vrátane nakladania výrobkov z vrchu telesa pece s inštaláciou na vsádzku, vyrobený vo forme súboru produktových stĺpov rovnomerne rozložených v objeme kanála pece, synchrónneho pohybu vsádzky pozdĺž vypaľovacieho kanála, ktorá dodáva chladiacu kvapalinu do medzier medzi stĺpmi a vykladá sa z pecí hotových výrobkov zospodu, vyznačujúca sa tým, že každý stĺp klietky je tvorený postupnou inštaláciou jedného produktu na druhý, aby sa vytvorili dve protiľahlé strany stĺpik pri piestových plochách výrobkov, stĺpy výrobkov sa umiestňujú do vypaľovacieho kanála s vytvorením medzier medzi stĺpikmi stĺpov dostatočných na voľný pohyb chladiacej kvapaliny a chladivo sa vykonáva v medzerách kolmých k okrajom tvoreným piestovými povrchmi výrobkov. 2. Spôsob podľa nároku 1, vyznačujúci sa tým, že predmety v stĺpci klietky sú vystrčené na zadku. 2. Spôsob podľa nároku 1, vyznačujúci sa tým, že výrobky v stĺpci klietky sa položia lyžičkou na lyžicu. 4. Spôsob podľa nároku 2 alebo 3, vyznačujúci sa tým, že medzery medzi okrajmi susedných stĺpov tvorených piestovými povrchmi výrobkov sú 10 - 40 mm, medzery medzi okrajmi kolmými na uvedené sú 20 - 80 mm . Metóda podľa ktoréhokoľvek z odsekov. 1 až 4, vyznačujúci sa tým, že vykladanie výrobkov sa vykonáva postupne po dokončení pohybu stĺpov výrobkov v vypaľovacom kanáli o množstvo, ktoré sa rovná veľkosti výrobku pozdĺž výšky stĺpa, a počas vykladania je každý výrobok pripevnený v rade vyššom ako vyložený. Šachtová pec na vypaľovanie tehál obsahujúca vypaľovací kanál, nakladacie zariadenie inštalované nad horným otvorom pece, vykladacie zariadenie umiestnené pod spodným otvorom pece vrátane mechanizmu na fixáciu vsádzky a mechanizmu na spúšťanie a vykladanie výrobkov, zdroje tepelnej energie na spaľovanie umiestnené v spaľovacom kanáli a zariadenia na odťah plynu, vyznačujúce sa tým, že pec je vybavená zvislými vodidlami namontovanými v spaľovacom kanáli, usporiadanými do skupín vo forme súboru vodiacich kanálov od seba vzdialených, voľne objímajúce stĺpy z postupne inštalovaných jeden na druhý s vytváraním povrchov piestov dvoch protiľahlých plôch stĺpu výrobkov, zatiaľ čo v blízkosti spomínaných okrajov stĺpov sú vertikálne vodidlá susedných vodiacich kanálov vzdialené od seba navzájom sa vytvárajú medzery medzi stĺpikmi výrobkov dostatočné na voľný pohyb prúdu chladiacej kvapaliny a zdrojmi tepelnej energie. energie sú umiestnené v medzerách kolmých na vyššie uvedené. 7. Pec podľa nároku 6, vyznačujúca sa tým, že medzery medzi stranami vodiacich kanálov zodpovedajúce okrajom stĺpikov klietky tvoreným piestovými povrchmi výrobkov sú od 10 do 40 mm a medzery kolmé na ne sú od 20 až 80 mm. 8. Pec podľa nároku 6 alebo 7, vyznačujúca sa tým, že zvislé vedenia sú vyrobené vo forme zvislých tyčí zo žiaruvzdornej zliatiny a sú spojené do skupín pomocou vodorovných konzol zakrývajúcich tyče z jednej alebo z druhej strany kanál, ktorý sa strieda pozdĺž výšky kanálu mužských strán. Rúra na pečenie podľa ktoréhokoľvek z odsekov.6-8, vyznačujúci sa tým, že zdroje tepelnej energie na spaľovanie sú vyrábané vo forme lúčov difúzneho horáka inštalovaného so zarovnaním umiestnenia otvorov pre výstup chladiacej kvapaliny a medzierami medzi okrajmi klietky stĺpy tvorené piestovými povrchmi výrobkov. 10. Pec podľa nároku 9, vyznačujúca sa tým, že pec je vybavená ventilmi na organizovanie tokov chladiacej kvapaliny, umiestnenými vodorovne v medzerách medzi vodiacimi kanálmi nad zdrojmi tepelnej energie. Rúra na pečenie podľa ktoréhokoľvek z odsekov. 6-10, vyznačujúci sa tým, že zariadenia na vypúšťanie plynu sú vyrobené vo forme rúrok umiestnených v medzerách medzi vodiacimi kanálmi podobne ako zdroje tepelnej energie. Rúra na pečenie podľa ktoréhokoľvek z odsekov. 6-11, vyznačujúci sa tým, že mechanizmus na upevnenie náboja je vyrobený vo forme sady jednotlivých upínacích prvkov pre každý stĺpec produktu. Rúra na pečenie podľa ktoréhokoľvek z odsekov. 6-12, vyznačujúci sa tým, že mechanizmus na spúšťanie a vykladanie výrobkov je vyrobený vo forme stola otočného vzhľadom na vodorovnú os, inštalovaného s možnosťou vratného vertikálneho pohybu. 14. Pec podľa nároku 13, vyznačujúca sa tým, že otočný stôl je opatrený štrbinami umiestnenými na strane protiľahlej k osi otáčania stola a vyrobený s možnosťou prechodu cez ne reťazové dopravníky.

VÝKRESY

,

,

,

,

,

,

,

,

,

Staviame pec na vypaľovanie keramiky vlastnými rukami

Typ pece sa vyberá na základe počtu produktov, ktoré sa majú vypáliť. Ak je malý objem, urobíme rúru 250-300 litrov. Pre väčšiu prácu budete potrebovať veľká pec, veľkosť malej miestnosti.

Nástroje

Ak chcete postaviť malú pec, potrebujete nasledujúce nástroje:

- Zámočnícke náradie - na prácu s kovom. Zváračka, sada kľúčov, pilníkov, uhlová brúska (uhlová brúska), vŕtačka, kladivá.

- Na prácu so šamotovými tehlami a keramikou - murárske kladivo, hladidlo, diamantový kotúč pre uhlové brúsky.

- Prostriedky individuálnej ochrany. Pri práci s uhlovými brúskami a minerálnou vlnou sú nevyhnutnosťou respirátor, ochranné okuliare, rukavice a hrubé bavlnené oblečenie.

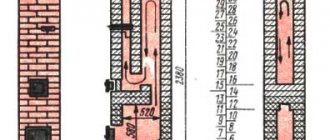

Zákazka

Pec sa skladá z telesa, horáka, stropu, izolovanej komory, veka.

Postupnosť stavby:

- Bývanie. Obdĺžnikovú kovovú krabicu zvolíme, ak sa ako obklad použijú šamotové tehly alebo kovový sud, ak izolujeme minerálnou žiaruvzdornou vlnou.

Vo valcovitej konštrukcii je distribúcia tepla rovnomernejšia. Nohy zvaríme k telu.

- Odložili sme to do spodnej časti obloženia rámu, dať štyri keramické izolátory z elektrického vedenia alebo šamotových tehál na hranu - budú slúžiť ako prekrývajúce sa stĺpiky.

- Obkladáme steny a strechu. Na maltu je lepšie položiť šamotové tehly. Používame kaolín s vysokou hustotou alebo čadičovú vlnu. Skrútime valec z plátu vaty v niekoľkých vrstvách, aby sme sa vyhli švom - mostom s tepelnými stratami. Pripevnite na steny azbestovou šnúrou a keramickými gombíkmi. Okraje hornej časti izolácie sú zabalené smerom von, čo utesní a tepelne izoluje kĺby veka a tela.

- Budeme sa prekrývať na príspevkoch.

Pri veľkej váhe výrobkov používame suché murivo zo šamotových tehál, ktoré sa prekrývajú, s malou hmotnosťou - porcelánové kameninové dlaždice vhodných rozmerov.

- Inštalujeme horák. Dá sa kúpiť v obchodoch s dodávkami plynu. Sila je lepšie nabrať najmenej 2 kilowatty (závisí od tepelných strát a objemu konštrukcie).

- Na spodnej časti tela a obložení vyvŕtame otvor pre horák. Plameň by sa nemal dotýkať výrobkov, to je hlavný princíp umiestnenia trysky. Horizontálne umiestnenie trysky uľahčuje nastavenie a údržbu.

- Izolujeme kryt konštrukcie. Pre minimálne tepelné straty izolujeme celú konštrukciu zvonku.

- Vo veku necháme otvor pre výstup splodín horenia a kontrolu procesu. Poskytujeme ventil na reguláciu teploty.

- Aby sme získali údaje o teplote vo vnútri rúry, nainštalujeme termočlánok elektronického teplomeru.

Rúra je pripravená. Vykoná sa skúšobná prevádzka. Ak sa murivo použilo so šamotovými tehlami, potom sa pec najskôr suší v šetrnom režime.

Ako vypaľovať keramiku?

Pre správne vypálenie keramiky je dôležité dodržiavať teplotný režim v rúre. Výpal prebieha v troch etapách:

- Odparovanie vlhkosti. Výrobky sa zahrievajú na teplotu 250 ° C a stáť pri tej teplote.

- Svieti až do 900 ° C v uzavretej peci. Prebieha hlinené spekanie.

- Postupné ochladzovanie.

V peciach musí byť nielen vyvinutá požadovaná teplota, ale musí byť umožnená aj ich regulácia. Dizajn by mal byť čo najjednoduchší, nakladanie a vykladanie výrobkov - ľahké.