Todas as etapas da tecnologia de produção de espuma plástica são consideradas. O equipamento necessário para fazer este material está listado. São dadas recomendações, com as quais você definitivamente deve se familiarizar antes de comprar.

Muitos de nós já conhecemos a espuma de poliestireno mais de uma vez, experimentamos com o toque, fizemos algo com ela, usamos na construção, para reforma da casa. No entanto, nem todo mundo sabe o que é a tecnologia de fazer espuma de plástico, quais são suas características.

Curiosamente, mas na produção desse material não há nada super complicado. E vale ressaltar que agora muito poliestireno expandido de baixa qualidade apareceu no mercado, que é feito sem levar em conta as regras e regulamentos aplicáveis.

Alguns artesãos conseguem criar uma pequena linha de produção, mesmo em uma garagem normal. Sim, não se surpreenda.

E isso deve ser levado em consideração ao comprar - nem todos os Vasya Pupkins seguem estritamente os padrões tecnológicos prescritos. E que padrões pode haver na garagem?

Como é feito o isopor

Anteriormente, falamos sobre o que é poliestireno expandido. Lembre-se de que este material consiste em várias células cheias de ar. Isso significa que o processo de fabricação deve incluir a formação de espuma do material.

E aqui está: o processo de formação de espuma é um dos mais importantes na produção de poliestireno expandido.

Entretanto, isso não é tudo.

Estágios da tecnologia de fabricação de espuma

Normalmente, o processo inclui:

1. Espuma. No decurso deste processo, a matéria-prima é colocada num recipiente especial (agente espumante), onde, sob a influência da pressão (é utilizado um gerador de vapor), os grânulos aumentam cerca de 20-50 vezes. A operação é realizada em 5 minutos. Quando os pellets atingem o tamanho desejado, o operador desliga o gerador de vapor e descarrega a espuma do recipiente.

2. Secagem dos grânulos obtidos. Nesta fase, o principal objetivo é remover o excesso de umidade remanescente nos grânulos. Isso é feito com a ajuda de ar quente - é direcionado de baixo para cima. Ao mesmo tempo, para uma melhor secagem, os grânulos são agitados. Este processo também não dura muito - cerca de 5 minutos.

3. Estabilização (rastreamento). Os grânulos são colocados em silos, onde ocorre o processo de envelhecimento. Duração do processo - 4. 12 horas (depende da temperatura ambiente, do tamanho dos grânulos).

Nota importante: a tecnologia para produção de poliestireno expandido pode excluir a 2ª etapa (secagem). Neste caso, a estabilização (cama) durará mais - até 24 horas.

4. Cozer. Esta etapa na produção de espuma é freqüentemente chamada de moldagem. O resultado final é conectar os grânulos obtidos anteriormente. Para isso, são colocados em um molde especial, após o qual os grânulos são sinterizados sob pressão e sob a ação de alta temperatura do vapor de água. Dura aproximadamente 10 minutos.

5. Maturação (envelhecimento). O objetivo é livrar as folhas de poliestireno expandido obtidas do excesso de umidade, bem como das tensões internas remanescentes. Para isso, as folhas são colocadas em um local vazio na oficina de produção por vários dias. Em alguns casos, o amadurecimento pode levar até 30 dias.

6. Corte. Os blocos de poliestireno produzidos são colocados em uma máquina especial, na qual os blocos são cortados em folhas de espessura, comprimento e largura apropriados.Este processo de fabricação é realizado com fios de nicrômio aquecidos a uma temperatura específica. Consequentemente, são realizados cortes horizontais e verticais de blocos.

É assim que o isopor é feito.

Claro, após as 6 etapas listadas, 7ª etapa - processamento das sobras restantes... Como resultado, eles são misturados com outros grânulos, que passam então pelos mesmos processos - sinterização, envelhecimento.

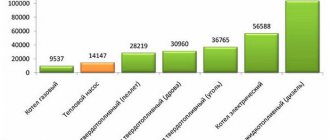

O equipamento utilizado na produção do poliestireno expandido é apresentado em forma de tabela:

Método de espumação a seco de poliestireno

A invenção tem como objetivo aumentar a produtividade do processo e a taxa de formação de espuma do poliestireno PSV. O resultado técnico é alcançado em que o método de espumação a seco de poliestireno inclui aquecimento de curto prazo de grânulos de PSV no ar, subsequente exposição de curto prazo ao vácuo nos grânulos aquecidos, subsequente resfriamento dos grânulos sob vácuo abaixo das temperaturas do viscoso - estado de escoamento do poliestireno e, após o resfriamento, remoção do vácuo. O aquecimento a seco dos grânulos de PSV é realizado em um recipiente selado cheio de ar quente. Nesse caso, um vácuo é criado bombeando o ar de um recipiente selado. O resfriamento de grânulos é realizado principalmente devido à radiação de energia térmica dos grânulos. 2 c.p. f-ly, 3 dwg

O método de formação de espuma a seco de poliestireno PSV refere-se à tecnologia de obtenção de espuma de poliestireno granular para construção.

Os grânulos de poliestireno expandido são obtidos a partir de grânulos de poliestireno puro PSV (poliestireno em suspensão em espuma) produzidos pela indústria química. Os grânulos brutos são saturados com moléculas do produto de baixo ponto de ebulição isopentano com ponto de ebulição de 28 ° C Quando os grânulos são aquecidos, o poliestireno dos grânulos passa gradualmente para um estado de fluxo viscoso, e o isopentano ferve e expande o material do grânulo pela pressão de seus vapores; ocorre a formação de espuma (inchaço) de poliestireno. A tecnologia usa uma temperatura de cerca de 100 ° C; é uma relação natural com o ponto de ebulição da água e com a temperatura do vapor de água à pressão atmosférica normal. Os grânulos crus são pequenos em tamanho: principalmente de 0,5 a 2,0 mm, e quando espumados, eles se multiplicam em volume. Produtos de isolamento térmico moldados na forma de placas e segmentos são feitos de grânulos de espuma, e os grânulos são adicionados ao concreto como um agregado leve para obter concreto de poliestireno - um material de baixa condutividade térmica, leve e suficientemente durável para a construção de casas.

Um método conhecido de espuma de poliestireno com água quente [A.S. 1578020 A1, cl. В29С 67/22, publ. 07.15,90]. Este método dá um bom resultado em termos da taxa de formação de espuma dos grânulos. O método é um equipamento simples, descomplicado e tecnológico. A vantagem do método é a possibilidade de se obter uma baixa taxa de formação de espuma de poliestireno a uma temperatura da água abaixo de 100 ° C com produção controlada de densidades de produto na faixa de 200 a 20 kg / m3. A desvantagem desse método são os chamados "processos úmidos" (uso de água, evaporação da água, necessidade de secagem dos grânulos). Além disso, os grânulos obtidos por este método devem não só ser secos, mas também mantidos após a secagem por até 24 horas em ambiente com ar de temperatura e umidade normais para remover o vácuo dos mesmos, caso contrário, são facilmente aplainados sob estresse mecânico. Até agora, não foi possível criar um equipamento tecnológico de alto desempenho que implemente este método, portanto, o método atualmente não é usado na produção.

Um método conhecido de formação de espuma de poliestireno PSV em um ambiente de vapor de água quente [A.S. 1458244 A1, cl. В29С 67/20, publ. 15/02/89]; este método é amplamente utilizado na indústria da construção.Por este método, são obtidos grânulos de espuma de poliestireno com uma densidade aparente de 8 kg / m3 e superior. A indústria produz espumantes de pequena e grande produtividade. A desvantagem desse método são os chamados "processos úmidos" (aproveitamento da água, geração de vapor a partir dela, necessidade de secagem do material resultante). Além disso, os grânulos obtidos por este método devem não só ser secos, mas também mantidos após secagem por até 24 horas ao ar em temperatura e umidade normais para remover o vácuo neles, caso contrário, são facilmente aplainados sob estresse mecânico. O processo requer a geração de uma quantidade significativa de vapor de água quente, que consome uma grande quantidade de energia térmica.

A verdadeira desvantagem do método é a formação de espuma muito rápida na zona de densidades de produto de 200 a 20 kg / m3, o que dificulta a obtenção de um produto com uma dada densidade nesta faixa. Isso é agravado pela incapacidade de determinar rapidamente a densidade do produto resultante durante esse processo de formação de espuma rápida, calculada em segundos, uma vez que a determinação da densidade de um produto úmido requer primeiro a secagem de sua amostra por várias horas.

Devido ao fato de que uma quantidade significativa de poliestireno expandido granular é usada como um agregado de concreto leve, na tecnologia de concreto de poliestireno, é importante simplificar e reduzir o custo da tecnologia, reduzir o consumo de energia e reduzir a densidade aparente do granulado espuma de poliestireno para reduzir o custo de produtos de concreto de poliestireno.

O método conhecido, tomado como um protótipo da invenção, A.S. 680628, MKI3 B29D 27/00, publ. 25/08/1979, e um dispositivo para espumação a seco de poliestireno com ar quente. Ao mesmo tempo, nem água quente nem vapor de água quente são necessários, a secagem dos grânulos de espuma e a longa exposição não são necessárias, porque o vácuo neles é removido durante o processo de formação de espuma. Consequentemente, menos equipamento de processamento é necessário, os custos de energia são reduzidos, espaço de produção é economizado, etc. A formação de espuma é mais suave do que a espuma com vapor, e isso é útil para obter um produto de densidade aumentada. É fácil reduzir a taxa de formação de espuma baixando a temperatura do ar. A formação de espuma a seco permite controlar rapidamente a densidade de corrente do produto durante o processo e ajustá-la em tempo hábil. No entanto, a espumação seca leva 3-4 vezes mais do que a espuma úmida e um aumento na temperatura do ar leva à fusão dos grânulos. Além disso, não é possível produzir espuma de poliestireno granular com uma densidade inferior a 16 kg / m3.

O autor da presente invenção tem estudado o método de intumescimento a seco de poliestireno por um longo tempo, o desenvolvimento e a fabricação de agentes de expansão de ar seco, relatórios científicos e técnicos têm registro estadual, patentes para agentes de expansão de ar seco foram obtidas . Os agentes expansores fabricados pela empresa do autor são mais avançados, a densidade mínima do produto expandido obtido com esses agentes expansores no processo de uma única expansão contínua chega a 10 kg / m3. Os termos espuma e inchaço são atualmente, de acordo com as últimas publicações, considerados inequívocos. O termo formação de espuma é mais comum, pois é ele quem mais se utiliza. No processo de pesquisa, ao longo do caminho, foram estudados os processos de espumação de poliestireno com água quente e vapor quente. Verificou-se que a formação de espuma com água quente e vapor de água quente dá um produto com densidade mínima de 15 kg / m3. E somente a formação de espuma secundária de um produto já espumoso após sua secagem e envelhecimento diário permite atingir uma densidade de 8 kg / m3.

Isso se explica da seguinte maneira. A pressão de vapor do isopentano a 20 ° C (293 K) é 79 kPa, que é menor que a pressão do ar ambiente (atmosfera técnica 98 kPa, atmosfera física 101 kPa).Ao aquecer a 100 ° C, a pressão do vapor aumentará ligeiramente. Infelizmente, não existem dados sobre a pressão de vapor do isopentano a uma temperatura de cerca de 100 ° C. Se o isopentano fosse um gás nesta temperatura, então sua pressão aumentaria quando aquecido de 20 ° C (293K) a 100 ° C (373 ° C) 373/293 = 1,27 vezes e atingiu 79 1,27 = 100, 33 kPa. Isso está próximo da pressão atmosférica, ou seja, o estouro da pressão excessiva não superaria a resistência do polímero. Provavelmente, a pressão de vapor do isopentano ainda é um pouco maior que a pressão atmosférica, portanto, na realidade, os grânulos ainda espumam, embora não muito ativamente no final do processo - na região de baixa densidade do produto.

O objetivo da invenção é criar uma tecnologia para a fabricação de espuma de poliestireno granular por espumação a seco para obter um produto de densidade mínima com uma duração mínima do processo, que corresponda à produtividade máxima da tecnologia.

Este objetivo é alcançado pelo fato de que no método de espumação a seco, o poliestireno PSV é aquecido por um curto período de tempo e, em seguida, exposto brevemente ao vácuo, após o qual é resfriado sem a remoção do vácuo, e após resfriamento dos grânulos abaixo das temperaturas de o estado viscoso do poliestireno, o vácuo é removido.

O aquecimento a seco dos grânulos é realizado em um recipiente selado cheio de ar quente, e o vácuo é criado bombeando o ar para fora do recipiente.

O resfriamento de grânulos é realizado principalmente devido à radiação de energia térmica dos grânulos.

Como resultado da eliminação da contrapressão atmosférica externa, a pressão de vapor do isopentano é realizada tanto quanto possível - na máxima multiplicidade e taxa máxima de formação de espuma dos grânulos. O aumento (formação de espuma) dos grânulos continua até que a pressão de vapor do isopentano, que diminui devido à sua expansão e difusão parcial dos grânulos, seja equilibrada pelas tensões opostas elásticas do material do grânulo. Nesse caso, a duração mínima do processo de formação de espuma ajuda a reduzir a perda de isopentano, respectivamente, a taxa máxima de expansão. Além disso, a preservação da quantidade máxima possível de isopentano é essencial para a tecnologia de moldagem de produtos de poliestireno expandido, onde a moldagem dos produtos é realizada por espuma secundária de grânulos de poliestireno expandido devido ao isopentano residual e ao ar que penetrou nos grânulos .

O resfriamento dos grânulos fixa a estrutura do material granulado, e o efeito do vácuo durante o resfriamento dos grânulos não permite que eles encolham, devido a isso, o tamanho aumentado dos grânulos é preservado mesmo após a remoção do vácuo.

Uma diminuição na densidade do produto e um aumento na produtividade do processo levarão à diminuição do custo da espuma de poliestireno granular e à plena realização de todas as vantagens indicadas do processo de espumação a seco PSV.

A Figura 1 mostra uma fotografia de grânulos obtidos por vários métodos:

- a fileira superior de grânulos é obtida pelo método tradicional de espumar grânulos de poliestireno bruto em um ambiente de vapor de água quente (acima do espelho de água fervente);

- a linha do meio de grânulos é obtida pela espumação de grânulos de poliestireno bruto em água fervente;

- a linha inferior de grânulos é obtida pelo método proposto de espumação a seco de grânulos de poliestireno bruto (aquecimento a seco em ar quente com posterior evacuação).

A Figura 2 mostra uma fotografia de um dispositivo de laboratório para implementação do método proposto em um único grânulo, que é marcado com a posição 1, em uma posição quando o grânulo está na zona de aquecimento.

A Figura 3 mostra uma fotografia de um dispositivo de laboratório para implementação do método proposto em um único grânulo, que é marcado com a posição 1, quando o grânulo é retirado da zona de aquecimento para resfriamento.

O dispositivo permite aquecer um pellet PSV separado localizado em uma bandeja deslizante em um ambiente de ar quente e seco. O aquecedor é feito na forma de um suporte cobrindo um espaço de cerca de 50 cm3 ao redor da bandeja de pellets.

O aquecedor a pellets é alojado em uma tampa de vidro removível, como pode ser visto nas fotos, o dispositivo é selado com uma conexão a uma bomba de vácuo. O aquecedor é controlado automaticamente por um dispositivo eletrônico que permite definir e manter a temperatura predefinida do aquecedor dentro de certos limites.

Experimentos experimentais na faixa de temperatura de 100 ... 125 ° C definem a temperatura ótima para o experimento do aquecedor mestre 115 ° C, isso corresponde a uma temperatura do ar na área de colocação dos grânulos de cerca de 105 ° C (medido por outro dispositivo). Após o aquecimento do aparelho, um grânulo de PSV com diâmetro de 1,6 mm foi colocado na bandeja estendida e uma tampa de vidro foi instalada. A bandeja com o pellet foi empurrada para dentro do aquecedor por um certo tempo, calculado em minutos inteiros. Após um tempo predeterminado, por exemplo, um minuto, a bomba de vácuo foi ligada por 20 segundos, então a bandeja com o grânulo foi puxada para fora do aquecedor para resfriamento por 10 segundos sem remover o vácuo, após o qual a bomba de vácuo foi girada fora. Após 20 segundos, o vácuo diminuiu espontaneamente, a tampa de vidro foi retirada, o grânulo foi retirado da bandeja e seu diâmetro foi medido em microscópio óptico com aumento de vinte vezes, com escala de medição.

O resfriamento do grânulo no vácuo ocorre devido à radiação de energia térmica, pois não há refrigerante. Portanto, o resfriamento também ocorre rapidamente, sem o efeito de isolamento térmico do ar. Foi previamente estabelecido por experimentos adicionais que a estrutura dos grânulos de poliestireno se torna bastante rígida já a 80 ° C.

O próximo grânulo de PSV de mesmo diâmetro passou pelo mesmo ciclo com um tempo de aquecimento um minuto a mais, com os mesmos parâmetros de processo. Todos os dados e resultados experimentais foram registrados.

Para efeito de comparação, no mesmo processo, com grânulos únicos do mesmo tamanho, da mesma amostra de PSV, a espumação foi realizada em ar quente e seco sem aplicação de vácuo no mesmo dispositivo de laboratório e a espumação dos grânulos em uma bandeja de malha acima de um espelho de água fervente em um recipiente coberto com tampa (que corresponde ao tradicional inchaço com vapor).

As contas originais e expandidas foram dispostas em fileiras e fotografadas em conjunto com uma régua milimetrada, figura 1, que permite a avaliação visual dos resultados e até a mensuração dos diâmetros das contas. Mas mesmo sem medições, o efeito positivo resultante é claramente visível.

Na linha superior, há grânulos de espuma de vapor; é evidente a rapidez com que os grânulos de PSV formaram espuma no primeiro minuto. Em seguida, seu tamanho aumenta lentamente, atingindo o máximo no 4º minuto. Além disso, há uma diminuição no diâmetro dos grânulos - destruição. Isso se deve à perda do agente de expansão, isopentano, pelos grânulos devido à difusão.

Na linha do meio, há grânulos espumados em ar quente e seco sem vácuo. Pode-se observar que os grânulos espumando mais lentamente do que em ambiente de vapor, no 5º minuto atingem seu tamanho máximo, mas menor do que o tamanho máximo de grânulo no caso de espuma de vapor, então o tamanho dos grânulos diminui devido ao perda de isopentano. É pertinente dizer que uma diminuição na taxa de formação de espuma dos grânulos é facilmente e dentro de uma ampla faixa alcançada pela redução da temperatura do aquecedor.

A linha inferior contém grânulos após a espumação com o mesmo dispositivo em um ambiente de ar quente, na mesma temperatura nominal, usando um vácuo. Pode-se observar que a formação de espuma neste caso ocorre mais rapidamente e em maior extensão.Naturalmente, a velocidade e a taxa de espumação neste caso são facilmente e dentro de amplos limites regulados pela temperatura de aquecimento e o grau de evacuação.

As informações fornecidas comprovam a viabilidade do método e a possibilidade de atingir o objetivo definido.

1. Método de formação de espuma a seco de grânulos de poliestireno de espuma suspensa, incluindo manter os grânulos em um ambiente de ar quente, caracterizado pelo fato de que após um curto aquecimento dos grânulos, eles são submetidos a um curto vácuo, então são resfriados sem remover o vácuo , e após o resfriamento dos grânulos abaixo das temperaturas do estado viscoso do poliestireno, o vácuo é removido ...

2. Método de acordo com a reivindicação 1, caracterizado pelo fato de que o aquecimento a seco dos grânulos é realizado em um recipiente selado cheio de ar quente, e o vácuo é criado por bombeamento de ar para fora do recipiente.

3. Método de acordo com a reivindicação 1, caracterizado pelo fato de que o resfriamento dos grânulos é realizado principalmente por irradiação da energia térmica dos grânulos.

A tecnologia de fabricação de espuma afeta diretamente a qualidade

Como dissemos acima, agora o mercado está repleto de uma quantidade considerável de material de baixa qualidade. Pode ser produzido em garagens, algum tipo de armazém.

Mas o principal problema não é onde o material é feito (embora o ambiente também afete a qualidade), o principal problema é não seguir todas as regras para fazer a espuma.

Que desvios podem ocorrer na produção correta de espuma de poliestireno?

Os mais variados - desde granulação de baixa qualidade até corte impreciso de blocos de espuma em folhas.

Algumas pessoas inteligentes não realizam, como tal, a estabilização, o envelhecimento. Para eles, apenas a velocidade de produção do poliestireno expandido é importante.

"Quanto mais - melhor - ganharemos mais dinheiro!"

Por causa disso, as características da espuma são muito deterioradas:

- pode acabar sendo frágil, frágil,

- grânulos podem ser mal conectados uns aos outros,

- a densidade pode ser desigual.

Também pode ser devido a equipamentos defeituosos e de baixa qualidade que foram usados na produção - espumantes, secadores, compressores, geradores de vapor, etc.

E mais momento importante: com técnicas de fabricação deficientes, a espuma pode ter um odor pungente e desagradável. Essa imagem é possível: eles trouxeram novas folhas de poliestireno expandido para casa, colocaram-nas em uma garagem ou outro cômodo, etc. logo eles ouviram que a sala estava cheia de algum tipo de cheiro acre e desagradável.

Reciclar é a melhor forma de descartar resíduos de poliestireno

Existe uma alternativa para despejar produtos quebrados e desgastados em um aterro sanitário? Certamente. Isso é reciclagem. Durante o processamento e posterior uso, os materiais poliméricos não perdem suas qualidades, o que nos permite produzir produtos com o mesmo nível de qualidade. No entanto, o custo de tais materiais recicláveis é significativamente reduzido.

A reciclagem do plástico permite não só reduzir os riscos de poluição ambiental por fumos tóxicos nocivos, mas também melhorar a sua situação financeira, pois receberá um pagamento decente pelos polímeros entregues. A nossa organização trata da recolha de resíduos plásticos e do seu processamento posterior há muitos anos.

O próprio processo de reciclagem consiste em três etapas principais:

- aglomeração;

- granulação;

- formação de produtos.

Nossa empresa possui todas as licenças e autorizações necessárias para a coleta e processamento de materiais recicláveis. Aceitamos todos os tipos de resíduos de poliestireno, exceto os contaminados com inclusões metálicas e pertencentes à 1ª classe de perigo.

Conclusões sobre a fabricação de espuma

- A tecnologia é bastante simples, mas requer conformidade obrigatória com todas as regras e regulamentos prescritos.

- O material (que externamente será semelhante à qualidade) pode ser obtido mesmo com desvios significativos das regras de produção. E isso é usado por empresas de "artesanato" (pessoas más).

Portanto: compre apenas produtos de fabricantes confiáveis (que monitoram a qualidade)... Verifique os fornecedores para os certificados de qualidade apropriados.

Agora que você sabe como é feita a espuma, conhece as principais características da tecnologia de fabricação e a qual material você precisa dar preferência. Boa sorte!

A espuma de plástico é amplamente utilizada - é indispensável como isolamento térmico, acabamento e material de embalagem. Como ele é? Como é feita a produção de espuma, que matérias-primas e equipamentos são usados? Vamos descobrir!

Tecnologia de manufatura

Há um importante momento tecnológico na própria ideia de fazer o piso da garagem parecer mármore:

- O padrão de mármore aparece como resultado da refração da luz em um revestimento de piso translúcido. É claro que não há e não pode haver um único grama de mármore em uma fina película aplicada ao piso. A cor e a textura são selecionadas usando toners;

- A base do piso é de poliestireno modificado. A película de mármore artificial acabou sendo fina e muito durável, então não há necessidade de se preocupar com rachaduras devido à queda de uma ferramenta ou vestígios da borracha pontiaguda de um carro.

A tecnologia de fabricação envolve a disposição do piso de mármore da garagem feito de espuma. Qualquer resíduo de embalagem, resíduo de isolamento de espuma de poliestireno, independente da marca e densidade, tudo isso pode ser aproveitado para fazer um filme protetor e ao mesmo tempo decorativo com imitação de textura de mármore. O material é aplicado ao concreto com uma escova comum, seca rapidamente. A reforma do mármore é bastante simples, basta fazer uma nova argamassa e aplicá-la com pincel no piso da garagem.

Mais fácil e rápido de fazer mármore no chão de uma garagem com uma camada de verniz

Importante! O piso de mármore terá de ser renovado com bastante frequência, pois o poliestireno expandido, com todas as suas vantagens, apresenta maior coeficiente de dilatação térmica e muito pouca ductilidade.

Isso significa que, com fortes mudanças na temperatura do ar e do concreto, o filme de mármore artificial irá descascar gradualmente, então você precisa ter um pequeno estoque de material para restaurar periodicamente o piso decorativo da garagem.

O que é isopor?

As espumas incluem todos os tipos de plásticos preenchidos com gás.

Características distintivas do material:

- estrutura porosa, que consiste em células fechadas;

- densidade baixa;

- altas propriedades de isolamento acústico e térmico.

O grupo de plásticos espumados inclui:

- material de policloreto de vinila;

- análogo de poliuretano;

- espuma de ureia-formaldeído;

- material fenol-formaldeído;

- análogo de poliestireno.

O poliestireno expandido é o material mais comum. Vou descrever sua produção. O poliestireno expandido foi criado em 1951 pela empresa alemã BASF. Em seguida, ele recebeu a marca "isopor".

A espuma de plástico, para sua finalidade principal, é um material isolante de calor. É 98% de ar. O gás está contido em muitas células de espuma de poliestireno de paredes finas.

Que tipo de matéria-prima é usada?

Poliestireno expansível é usado como matéria-prima para o poliestireno:

- É obtido por polimerização do estireno em suspensão.

- O processo ocorre com a adição de uma substância formadora de poros, que é uma mistura de isopentano e pentano. O volume da mistura no material é de 5-6%.

- Se a espuma for destinada à construção, 1% de um retardador de fogo é adicionado à matéria-prima. Geralmente são compostos de bromo.

O poliestireno é produzido na forma de grânulos. Essas partículas esféricas são tratadas com agentes antiestáticos. Evitam o acúmulo de cargas elétricas pelo material durante seu transporte.Além disso, o processamento melhora a capacidade de fabricação das matérias-primas. Os grânulos de poliestireno em russo denotam PSV (poliestireno expansível).

Os fabricantes diferem em marcas, tipos de espuma e matérias-primas. Portanto, antes de adquirir o material, leia seu símbolo na documentação técnica.

- EPS (poliestireno expansível), poliestireno expansível. Esta é a designação internacional de grânulos. FS (poliestireno autoextinguível) É outra marcação possível.

- PSB (espuma de poliestireno não prensada suspensa) É a designação russa para poliestireno.

PSB-S (espuma de poliestireno autoextinguível suspensa) - outra versão da marcação russa.

Após essa designação, há uma indicação digital do grau do material por densidade.

Onde o isopor é usado?

O uso de espuma foi determinado por suas características técnicas. São utilizados produtos moldados de poliestireno expandido e seus resíduos triturados.

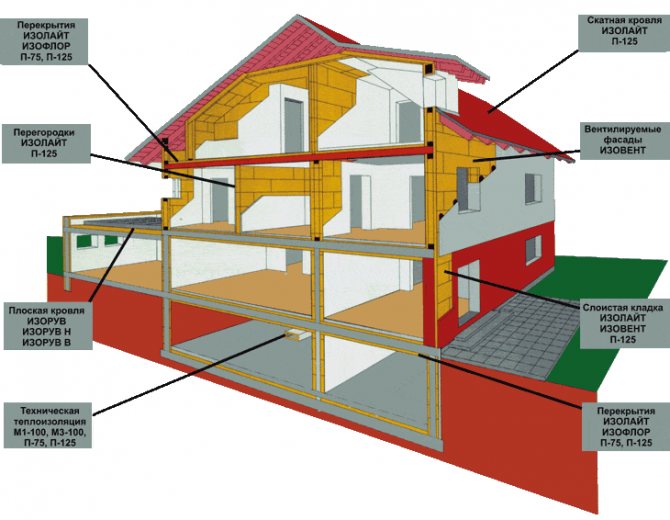

Placas de espuma são usadas na construção:

- Para isolamento "faça você mesmo" de fachadas e interiores de edifícios.

- Para a produção de cofragens não amovíveis.

- Em painéis sanduíche.

- Como uma camada isolante dentro de estruturas de suporte de carga (painéis ou blocos de concreto armado de três camadas, alvenaria em camadas).

- Como base isolante sob a mesa para telhados de mástique ou laminados.

- Para isolamento térmico de pisos e caves.

- Como proteção contra o congelamento da base da estrada.

Além disso, a espuma é usada:

- na construção naval;

- em dispositivos de refrigeração;

- ao organizar pontões e cais flutuantes;

- como embalagens para alimentos e eletrodomésticos.

Devido ao baixo preço e fácil processamento, os produtos decorativos moldados com espuma são agora amplamente utilizados:

- rodapés;

- telhas do teto;

- molduras, etc.

A composição do concreto de poliestireno.

O concreto de poliestireno pertence a materiais compósitos e consiste em:

- Cimento Portland (aglutinante),

- poliestireno espumado (enchimento),

- agua,

- aditivo incorporador de ar (agente de microespuma).

Como um agente microespumante, resina de madeira saponificada é geralmente usada, uma pequena quantidade da qual cria microbolhas de ar na pasta de cimento agitada e, assim, aumenta o volume da mistura para 10%. Além disso, o SDO possui propriedades de surfactante (surfactante), melhora o umedecimento dos grânulos de poliestireno com água e aumenta a homogeneidade e a plasticidade da mistura do concreto.

Barato e alegre - casa de concreto de madeira. - aqui estão mais informações úteis.

Algumas formulações usam aditivo de alcatrão para aumentar as propriedades hidrofóbicas do material, e os tipos de concreto de poliestireno de alta densidade usam areia de quartzo como enchimento mineral. Para a preparação de todas as composições, são utilizados cimento grau M400 e superior e poliestireno expandido em grânulos com diâmetro de 2,5-10 mm. É permitido o uso de poliestireno triturado reciclado como economia.

Concreto de poliestireno em casa, vídeo:

Produção de placas de espuma

A tecnologia de produção de espuma inclui as seguintes etapas:

- Espuma inicial de matérias-primas;

- Envelhecimento de grânulos;

- Sua formação de espuma final;

- Sinterização de poliestireno expandido em placas.

O vapor saturado é usado como um transportador de calor na produção de espuma.

Pré-formação de espuma de grânulos

Pré-formação de espuma de matérias-primas — esta é a etapa mais importante na produção de poliestireno expandido. Afeta a qualidade do produto final:

- Carregando grânulos no pré-espumador... Antes disso, seu volume necessário é determinado.

- Fornecimento de vapor... É fornecido a uma pressão de 4-6 bar.

- Grânulos de espuma... Ao mesmo tempo, eles aumentam de volume muitas vezes.

- Parando o vapor... Isso acontece quando os grânulos atingem o volume de um metro cúbico.

- Descarregando o pré-espumador... Entrega pneumática dos grânulos de espuma para o secador e, em seguida, para o compartimento de retenção.

A produção de graus de espuma de diferentes densidades é influenciada por:

- grau de matéria-prima, uma vez que os grânulos de poliestireno têm fracionamento diferente;

- o volume dos grânulos carregados;

- características do vapor;

- volume total de grânulos já espumados.

A densidade do material também é influenciada pelo tempo que está no pré-espumador:

- Se o período de tempo for muito longoentão os grânulos começam a rachar. Portanto, a densidade aumenta.

- Se o período de espumação for curto, então a espuma terá uma variação significativa em sua densidade. Portanto, é necessário reduzir a temperatura fornecendo uma pequena quantidade de ar e reduzir o fornecimento de energia ao pré-espumador.

Para a fabricação de graus leves de poliestireno expandido (8-12 kg / m³), é usada a formação de espuma repetida. Os pellets a serem carregados uma segunda vez devem estar bem saturados de ar.

O tempo de envelhecimento das matérias-primas antes da nova espuma deve ser de 11 a 24 horas. Quanto menores os grânulos, mais curto deve ser seu amadurecimento.

Secagem e condicionamento de matérias-primas espumadas na caixa de maturação

- As matérias-primas com espuma são secas em secadores. Para isso, o ar aquecido é fornecido a eles por meio de um painel perfurado. Sua temperatura é de + 30-35 ° C. Em seguida, os grânulos são resfriados.

- A matéria-prima pré-espumada é exposta a um leve vácuo. Portanto, os pellets são sensíveis às mudanças no ambiente. Para remover o estresse interno deles, eles são soprados por um ventilador para o compartimento de armazenamento. Lá as matérias-primas são estabilizadas.

- Com base na marca da matéria-prima utilizada, o tempo de acondicionamento pode ser de 11 a 24 horas.

- A temperatura ambiente ao segurar os pellets deve ser de + 16-20 ° C. Se for menor, a duração do condicionamento deve ser aumentada. No verão, em temperaturas acima de +20 ° C, o período de espera deve ser reduzido.

Quando os grânulos de espuma são entregues aos silos, sua densidade aparente aumenta devido às suas colisões com as paredes internas do transportador. Este aumento na densidade deve ser levado em consideração na determinação dos parâmetros de formação de espuma.

Na fase de retenção dos grânulos, pelo fato de a pressão no interior das esferas ser menor que a pressão atmosférica, o ar entra nelas. O pentano e a água são extraídos da matéria-prima até que ela se estabilize.

Recebendo

A produção industrial de poliestireno é baseada na polimerização radical do estireno. Existem 3 maneiras principais de obtê-lo:

Emulsão (PSE)

O método de obtenção mais desatualizado, não muito utilizado na produção. O poliestireno de emulsão é obtido como resultado da reação de polimerização do estireno em uma solução aquosa de substâncias alcalinas a uma temperatura de 85-95 ° C. Este método requer estireno, água, um emulsificante e um iniciador de polimerização. O estireno é purificado preliminarmente a partir de inibidores: pirocatecol ou hidroquinona necessários. Compostos solúveis em água, dióxido de hidrogênio ou persulfato de potássio são usados como iniciadores da reação. Sais de ácidos graxos, álcalis (sabão) e sais de ácido sulfônico são usados como emulsificantes. O reator é preenchido com uma solução aquosa de óleo de rícino e, enquanto se mistura completamente, o estireno e os iniciadores de polimerização são introduzidos, após o que a mistura resultante é aquecida a 85-95 ° C. O monômero dissolvido nas micelas de sabão começa a polimerizar a partir das gotículas da emulsão. Como resultado, partículas de polímero-monômero são formadas. Na etapa de polimerização de 20%, o sabão micelar é consumido para a formação das camadas adsorvidas, e o processo segue para dentro das partículas do polímero. O processo termina quando o teor de estireno livre é inferior a 0,5%. Além disso, a emulsão é transportada do reator para a etapa de precipitação a fim de reduzir ainda mais o monômero residual, para isso a emulsão é coagulada com uma solução de cloreto de sódio e seca, obtendo-se uma massa pulverulenta com tamanho de partícula de até 0,1 mm .Resíduos de substâncias alcalinas afetam a qualidade do material resultante, uma vez que é impossível eliminar completamente as impurezas estranhas, e sua presença dá ao polímero uma coloração amarelada. Este método pode ser usado para obter poliestireno com o maior peso molecular. O poliestireno obtido por esse método tem a abreviatura PSE, que é encontrada em documentação técnica e livros-texto antigos sobre materiais poliméricos.

Suspensão (PSS)

O método de polimerização em suspensão é realizado em batelada em reatores com agitador e camisa de remoção de calor. O estireno é preparado suspendendo-o em água quimicamente pura usando estabilizadores de emulsão (álcool polivinílico, polimetacrilato de sódio, hidróxido de magnésio) e iniciadores de polimerização. O processo de polimerização é realizado com aumento gradual da temperatura (até 130 ° C) sob pressão. O resultado é uma suspensão, da qual o poliestireno é isolado por centrifugação, depois é lavado e seco. Este método de produção de poliestireno também está desatualizado e é mais adequado para a produção de copolímeros de estireno. Este método é usado principalmente na produção de poliestireno expandido.

Bloco ou massa (PSM)

Existem dois esquemas para a produção de poliestireno de uso geral: conversão total e incompleta. A polimerização térmica em massa de acordo com um esquema contínuo é um sistema de 2-3 reatores de coluna conectados em série com agitadores. A polimerização é realizada em etapas em um ambiente de benzeno - primeiro a uma temperatura de 80-100 ° C e, em seguida, a uma etapa de 100-220 ° C. A reação para quando o grau de conversão de estireno em poliestireno é de até 80-90% da massa (com o método de conversão incompleta, o grau de polimerização é trazido para 50-60%). O monômero de estireno que não reagiu é removido do poliestireno fundido por evacuação, reduzindo o teor de estireno residual no poliestireno para 0,01-0,05%, o monômero que não reagiu é devolvido à polimerização. O poliestireno obtido pelo método de blocos é caracterizado por alta pureza e estabilidade de parâmetros. Essa tecnologia é a mais eficiente e praticamente não tem desperdício.

Como escolher equipamentos para produção de poliestireno expandido?

Se você decidir fazer seu próprio isopor, é necessário escolher o equipamento certo para a oficina. Selecione os componentes do equipamento de produção com base no volume de produtos que você planeja.

Por exemplo, se a quantidade necessária de material não for superior a 1000 metros cúbicos por mês, você precisará de uma linha com capacidade de 40 metros cúbicos por turno. Ela poderá dar esse volume de espuma.

Observe que a capacidade estimada da linha pode não corresponder à real. Depende dos seguintes pontos:

- O fator mais importante - a origem das matérias-primas: importadas ou nacionais. Nas pelotas russas, a produtividade pode diminuir um pouco.

- Segunda nuance - o tipo de espuma que você produzirá. Portanto, o poliestireno expandido PSB-12 tem uma densidade de menos de 12 kg por metro cúbico. Portanto, só pode ser obtido por dupla espuma. Isso reduz o desempenho da linha.

É melhor escolher equipamentos para produção de espuma, que apresentam alto desempenho. Não vale a pena operar uma linha de baixa potência no limite de suas capacidades, ela pode falhar em breve.

Como escolher um gerador de vapor?

A fonte de vapor é um gerador de vapor (caldeira a vapor). Sua capacidade mínima deve ser de 1200 kg por turno. No entanto, é aconselhável adquirir uma caldeira a vapor de maior capacidade. Isso permitirá melhorar ainda mais o desempenho do equipamento.

Concreto leve

Oferecemos a você um agente pré-espumante, também conhecido como agente espumante para grânulos de poliestireno!

Bolas de isopor (grânulos de poliestireno)Aplique:

- no isolamento de lajes e paredes de fundação;

- na produção de concreto de poliestireno;

- na forma de uma cama para absorção de choque;

- para a instalação de coberturas com declive plano;

- para misturas com concreto ou cimento com migalhas de espuma;

- para isolamento térmico de tubos de vala;

- para a fabricação de betonilhas de cimento-areia;

- como o melhor material de enchimento para paredes com entreferro.

Onde mais os grânulos de poliestireno expandido são usados?

- Concreto de poliestireno expandido.

- Blocos com lascas de espuma.

- Piso de concreto com espuma.

- Betão com lascas de espuma.

- Preenchendo o chão com lascas de espuma.

- Móveis sem moldura.

- Preenchimento de travesseiros.

- Enchimento para poltronas.

- Enchimento de cadeira de saco.

- Enchimento para brinquedos.

- Preenchimento para mulheres grávidas.

- Equipamento para fabricação de pufes.

- Blocos com lascas de espuma.

- Piso de concreto com espuma.

- Betão com lascas de espuma.

- Preenchendo o chão com lascas de espuma.

- Enchimento para móveis sem moldura.

Indicadores importantes da durabilidade do serviço de poliestireno expandido são:

- - o diâmetro do grânulo deve ser de 1 a 8 mm, e os desvios máximos nas dimensões lineares devem ser menores que 0,5 mm;

- - a densidade da cobertura do espaço preenchido (de 8 a 30 kg / m3);

- - forma geométrica correta e cor (bolas brancas esféricas);

- - resistência à compressão com baixa probabilidade de deformação (0,005 - 0,026 kg / cm2);

- - baixa condutividade térmica de grânulos secos a uma temperatura de 25 ° C (0,053 - 0,036 W / mxK).

As bolas (migalhas) são acondicionadas em sacos de polietileno com volume de 0,25 - 1 m3. O isolamento térmico com chips de espuma é considerado o método mais confiável de isolamento térmico de pisos, paredes ou telhados, resistente ao frio.

- - isolamento acústico (os grânulos possuem uma superfície rugosa, que conduz mal as vibrações sonoras);

- - isolamento térmico (enchimento total da almofada de ar com pequenos grânulos no local a ser isolado remove eventuais pontes frias);

- - capacidade de amortização (ao serem comprimidas, as bolas não perdem a estrutura e ganham rapidamente a forma anterior);

- - simplicidade de trabalho e transporte (tem baixo peso e preenche ao máximo o espaço necessário);

- - desempenho (faixa de temperatura de operação de -190 ° C a + 87 ° C);

- - inodoro e não causa reações alérgicas;

- - resistência à umidade (falta de propriedades absorventes);

- - rentabilidade (preços relativamente baixos do produto e possibilidade de redução dos preços de outros materiais devido às soluções de mistura com migalhas de espuma).

- - respeito ao meio ambiente (o material não é tóxico e é seguro para as pessoas);

Oferecemos um moderno guia prático ilustrado para tecnólogos na produção de bolas de poliestireno expandido. O conjunto inclui 2 livros. Regulamentações tecnológicas completas para a produção de bolas de poliestireno expandido. Informações abrangentes sobre tecnologia de fabricação, com base em nossa própria experiência prática. E a experiência é uma coisa poderosa! - O material é apresentado de forma extremamente inteligível, em linguagem humana simples e compreensível; - sem frases vazias e outras boltologias; - sem fórmulas e termos científicos; - apenas conselhos práticos específicos e úteis, que são confirmados por fotos coloridas da prática; - regulamentação tecnológica completa para a produção de bolas de poliestireno expandido; - informações valiosas sobre todos os ingredientes para a produção de grânulos de poliestireno expandido; - modos de espumação; - condições de temperatura; - todas as sutilezas e segredos da produção de bolas de poliestireno expandido; - advertência contra erros; - muitos conselhos úteis e construtivos, para o produtor de bolas de espuma. Tudo é “mastigado” ao mais ínfimo pormenor, com materiais fotográficos, todas as subtilezas e segredos da produção das bolas de espuma. O mínimo de teoria é o máximo de prática. "E a experiência, filho de erros difíceis." Você tem que pagar pelo conhecimento. Caso contrário, montanhas de produtos defeituosos !!!

A próxima etapa no desenvolvimento pode ser a produção de folhas de espuma.Para além da produção de placas de poliestireno expandido, existe a oportunidade de desenvolver áreas afins, sobre uma base de produção já criada, como as formas permanentes de poliestireno expandido, o fabrico de elementos decorativos para acabamento de edifícios e instalações, o fabrico de embalagens diversas , a fabricação de blocos de parede em concreto poliestireno, painéis térmicos de fachada, todas essas áreas podem ser implantadas, possuindo equipamentos básicos para a produção de poliestireno expandido, agregando-se a ela os equipamentos necessários na direção.

Pessoa de contato: Vladimir Petrovich. Saiba mais em nosso site.

Resultado

Polyfoam pode ser produzido a partir de grânulos de vários tamanhos e origens. Existem no mercado tipos de diferentes densidades e espessuras, portanto, leve isso em consideração ao comprar o material.

Ao escolher o equipamento para a produção de placas de poliestireno expandido, leve em consideração seu tipo, desempenho, completude e nível de automação. Isso afeta diretamente o volume e a qualidade do material produzido.

O vídeo neste artigo ajudará você a entender melhor o assunto. Se algo permanecer incerto para você, faça perguntas nos comentários.

- Espuma de poliestireno expandido... As matérias-primas são colocadas em um recipiente especial, onde o material é processado com vapor de líquidos de baixo ponto de ebulição. Como resultado da formação de espuma, os grânulos expandem em volume de 20 a 50 vezes. Depois de atingir o nível necessário de grânulos, o fluxo de vapor para e o material de trabalho é removido do tanque. O processo em si leva cerca de 4 minutos.

- Maturação... Após a secagem, o material é enviado para uma caixa especial de maturação, de acordo com a marca (15, 25, 35 e 50), onde ocorre o processo de maturação. O tempo de todo o procedimento é de 4 a 12 horas, dependendo do tamanho dos grânulos e do ambiente t.

- Blocos de cura... Os blocos preparados são classificados por marcas e armazenados. No início, os blocos ainda podem liberar a umidade remanescente. O período de maturação dos blocos varia de 12 a 30 dias.

- Corte de blocos de espuma. Em uma máquina de espuma especial, é executado o corte da cadeia de blocos de espuma em placas de dimensões especificadas. Os tamanhos padrão são 20, 30, 40, 50 e 100 mm, outros tamanhos também são possíveis.

Tecnologia de produção

Por si só, o poliestireno para isolamento de parede é um material isolante de calor especial, que é feito de grânulos de polímero de estireno (polímero termoplástico). A estrutura da substância lembra a clássica espuma de plástico, mas difere dela na tecnologia de produção.

O poliestireno em folha é feito para isolar edifícios através da mistura de grânulos da substância com um pó espumante especial, tintas e outros aditivos. Sob a influência de altas temperaturas, o material é espremido para fora da extrusora na forma de placas especiais. Depois disso, a placa é resfriada e cortada em um determinado tamanho (para cada fabricante, via de regra, é diferente).

O uso de polímero para isolamento térmico externo das paredes de uma casa particular

Graças ao uso desta tecnologia, o isolador adquire características únicas de desempenho, incluindo isolamento acústico adicional, resistência à umidade, durabilidade e resistência. A estrutura do material é uniforme, consiste em pequenas células, cada uma com um tamanho de 0,1-0,3 mm.

Para evitar a ignição de isolamentos extrudados, retardadores de fogo são adicionados à sua composição - substâncias que são resistentes a chamas abertas e altas temperaturas.

Características e recursos

O material de isolamento térmico, que é usado para isolar a loggia e outros objetos em nosso tempo, tem a estrutura mais densa sem microporos e, portanto, sua resistência à compressão é extremamente elevada.

Além disso, o polímero é resistente ao gelo, neutro em relação a produtos químicos, efeitos biológicos (não sujeito a destruição por fungos e roedores).

Devido às suas propriedades de alto desempenho, o poliestireno fornece não apenas um bom isolamento térmico, mas também protege as superfícies da umidade e evita a penetração de sons estranhos.

Opções de resina extrudada para cada superfície do edifício

Áreas de uso

Existem muitas esferas de aplicação de poliestireno moderno hoje. O isolamento com poliestireno é um processo universal, pois pode-se trabalhar com o material em qualquer clima e até mesmo em geadas.

Pelas suas qualidades técnicas, o poliestireno será indispensável na realização dos seguintes trabalhos:

- Isolamento térmico de vários tipos de telhados e tetos;

- Isolamento de fundações e caves de edifícios (enquanto as casas de campo não são a única opção);

- Isolamento de paredes com poliestireno no exterior e no interior da casa;

- Isolamento térmico eficaz de pisos em edifícios e estruturas de vários tipos e tamanhos;

- Isolamento de galerias e varandas. Semelhante ao isolamento de paredes, o processo pode ser realizado tanto fora quanto dentro de casa.

Conselho. O poliestireno é um material de alta qualidade e prático, mas ao mesmo tempo, alguns requisitos devem ser observados durante sua instalação. Em particular, não permita que a gasolina e outros solventes atinjam a superfície do isolamento, pois isso pode levar à destruição do poliestireno.

Isolamento de telhado com material polimérico

O que é poliestireno

O poliestireno é um produto da reação de polimerização do estireno. Fórmula química do estireno: С6Н5СН = СН2.

O poliestireno é uma substância sólida semelhante ao vidro que transmite até 90% da luz. O poliestireno não conduz eletricidade e calor, dissolve-se bem em solventes orgânicos como cetonas, hidrocarbonetos aromáticos, aldeídos e éteres. É pouco solúvel em álcoois, não interage com ácidos e álcalis e é passivo em relação à água.

O chamado poliestireno expandido obtido por aquecimento do poliestireno com agentes de expansão ganhou grande popularidade na construção. Após o resfriamento, o material resultante é uma estrutura rígida com células cheias de ar (apenas 2% em peso é polímero e 98% é ar). O poliestireno refrigerado expandido é chamado de poliestireno expandido (refere-se a espuma - esta é toda uma classe de plásticos expandidos).

O poliestireno expandido é uma substância de baixa condutividade térmica, perfeitamente cortada com faca, fácil de montar e não se presta à irradiação radioativa.