A argila é um material natural com o qual nossos ancestrais fizeram muitos utensílios domésticos úteis. Posteriormente, as joias femininas começaram a ser feitas com esse material. Seu esquema de cores pode ser muito diverso: vermelho, marrom, cinza, branco, azul, amarelo e combinações combinadas. Depende de sua composição mineral. Agora, para extrair o barro, não é necessário procurá-lo nos locais de seu acúmulo. Basta entrar em contato com qualquer loja especializada ou laboratório de criação. É importante notar que nem toda argila pode ser adequada para sua incorporação criativa em um objeto de arte ou na vida cotidiana.

Como a argila pode ser útil?

Qualquer atividade envolvendo a interação combinada de trabalho manual e imaginação não apenas cativa a mente do mestre, mas também ajuda o corpo jovem a desenvolver habilidades motoras finas dos dedos. E isso significa que o pensamento, a imaginação, o senso de cor, a geometria de um objeto e muito mais - darão à criança a oportunidade de desenvolver sua criatividade. Além disso, é sabido que a modelagem tem um efeito calmante e permite focar em um assunto específico - "aqui e agora". E um presente feito com as próprias mãos e com um coração puro não deixará ninguém indiferente.

cerâmica

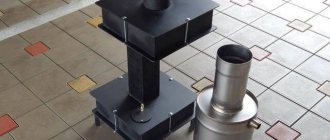

Descrição do fabrico de um forno eléctrico para cozedura de cerâmica com um volume de 13 litros. O forno é projetado para queima de itens pequenos e para queima de sondas de argila, esmalte, óxidos de calcinação, etc. Essa fornalha terá seu lugar em qualquer oficina de cerâmica. Então vamos ...

Soldamos a base a partir de um tubo de perfil de 20 × 40 mm. Nós limpamos tudo.

Nós o pintamos com esmalte de martelo (na verdade, você pode pintar com qualquer coisa)

Fixamos a base galvanizada de 1 mm com parafusos auto-roscantes.

Isso completa o trabalho com a moldura (seca). Vamos lidar com tijolos. Tijolo caseiro usado, artigo sobre como fazer tijolos caseiros.

Vimos o tijolo em uma caixa de esquadria, cuja forma repete o tijolo do futuro.

Serramos o tijolo e montamos corretamente na mesa para o ajuste.

Montamos a câmera a seco para ver possíveis imprecisões e eliminar.

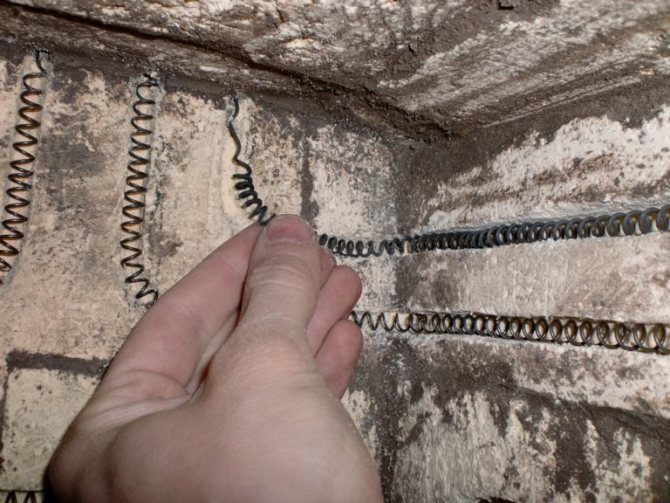

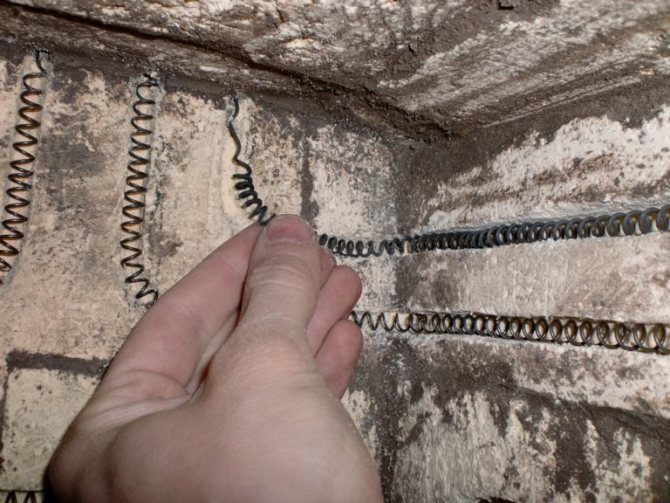

É assim que ficam as ranhuras para o aquecedor.

Isso conclui o trabalho de torneamento do tijolo e prossegue para a montagem da fornalha.

Preparar um almofariz para assentar o forno. Composição 50% argila VKS-1 (a argila com a qual o próprio tijolo é feito) 50% lascas de argila refratária, que foi obtido a partir da trituração de tijolos. 10g de cola para papel de parede "emkol" para que a solução permaneça móvel por mais tempo durante o processo de assentamento. Sem argamassa.

Coletamos o fundo da fornalha. (Eu não queria, mas o tijolo deve ser umedecido)

Retiramos nossa moldura da secagem e colocamos Ceramblanket 128 25mm de espessura sobre ela.

Coloque com cuidado nossa parte inferior montada na estrutura em cima do isolamento térmico. Um ponto importante - antes de colocar o fundo, o isolamento térmico deve ser umedecido. O que isso vai dar - o isolamento térmico deixará de saltar e selar (sem isso, a montagem da câmara de aquecimento será difícil).

Colocamos o tijolo e imediatamente sem deixar para depois revestimos todas as juntas e fissuras com uma solução, pois então pode simplesmente não conseguir subir para o fazer.

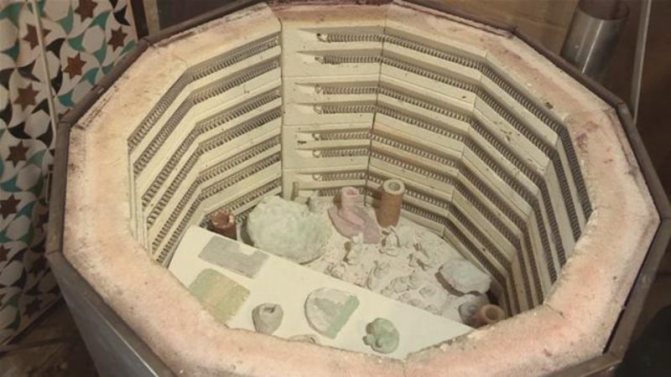

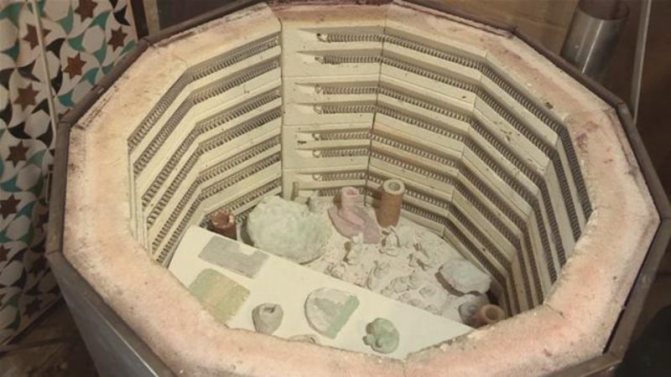

A câmera principal está pronta.

Coletamos uma cobertura de um tijolo e nivelamos sua superfície (um grande círculo é adequado para isso - basta colocá-lo no topo e nivelar a superfície em um movimento circular)

A tampa é apertada com tais dispositivos feitos de grampos de graxa.

Enrolamos a espiral e a modelamos no mandril.

Neste forno, a espiral é composta por 3 partes.

Nosso tijolo está seco (isso é obrigatório). Fixamos o isolamento térmico no topo (novamente, ceramblanket 128).

Chegou então a vez da caixa, que é feita de galvanizado 0,5 mm (marcado, recortado e dobrado no joelho :-))

Baixamos nossos aquecedores.

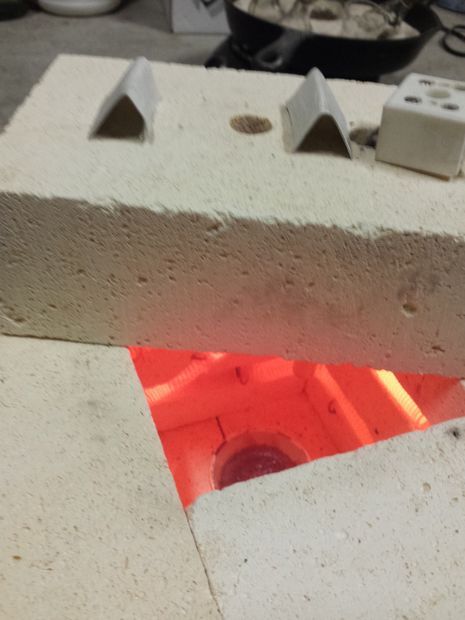

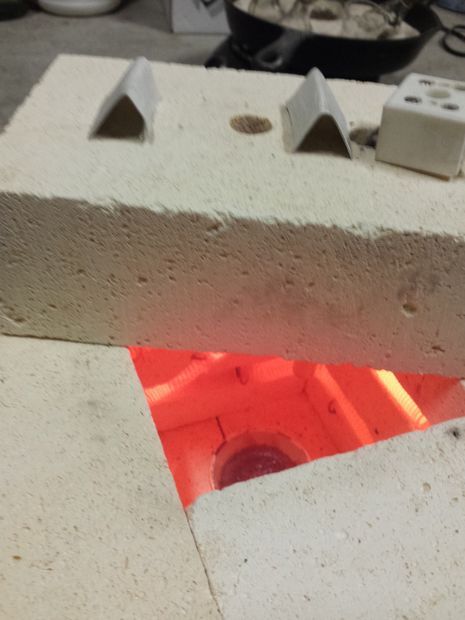

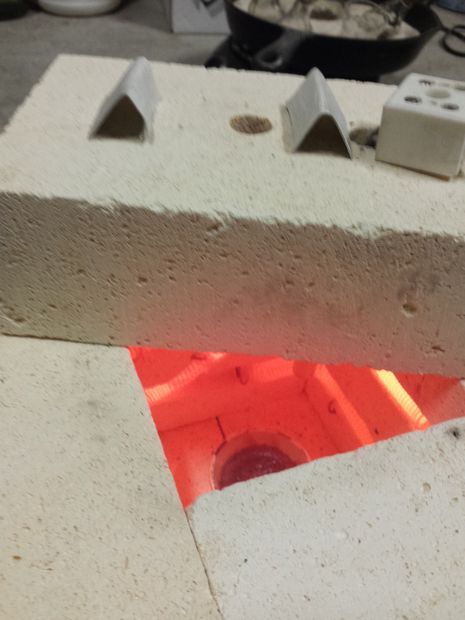

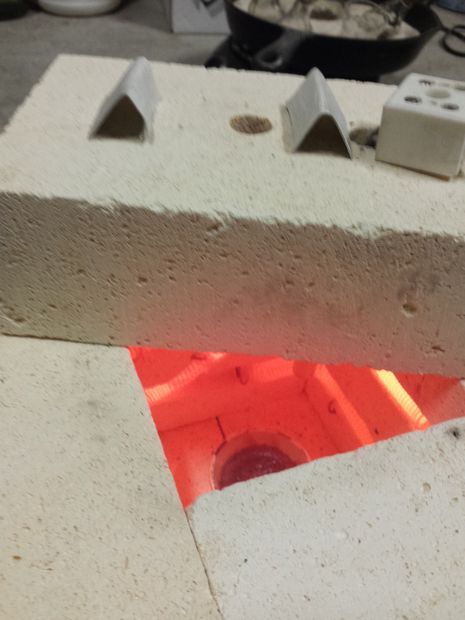

Acontece algo assim. E se você se intimidar com a aparência sombria da fornalha antes de disparar ...

É a mesma coisa somente após o disparo.

Fechamos a alça na tampa, colocamos os toldos (caseiros de novo), colocamos o termopar e o termostato e você tem o forno pronto.

Estes são os esmaltes fofos que ela assa.

Parâmetros do forno montado:

- volume da câmara de trabalho - 13 litros

- consumo de energia - 1,5 kW

- A temperatura máxima é 1150 graus (devo dizer que simplesmente não esquentei mais)

- tempo de aquecimento a 1000 graus - 1,5 horas (vazio)

- temperatura na superfície do forno - 100 graus (bastante aceitável)

Total: é perfeitamente possível montar um recuperador que não seja inferior aos de fábrica. E se você não tem medo do trabalho, então você precisa mesmo. No meu caso, até os pesos leves foram feitos de forma independente, ou seja, absolutamente tudo foi feito à mão (mas essa imersão profunda não é necessária).

Argila de queima em casa

Se você deseja prolongar a vida do seu artesanato, a queima é obrigatória. Para que durante este processo o produto não perca sua forma e não quebre, é muito importante observar a tecnologia de queima de argila de acordo com suas normas. Devido ao efeito da alta temperatura sobre a argila, o produto ganha força, “vira pedra”. E se, depois de todas as manipulações necessárias, cobrir com esmalte, então seu objeto de criatividade poderá ser utilizado no dia a dia.

Hoje em dia, a prática de queimar argila em casa é muito popular. Não há nada de difícil aqui, exceto que você deve aderir às precauções de segurança e ter o espaço necessário, potência suficiente para disparar.

Recomendações básicas para disparar

Para começar, o produto deve ser deixado em local escuro (ou sem exposição direta ao sol) para a secagem. Mudanças de temperatura e correntes de ar afetarão adversamente a qualidade da queima de argila - isso deve ser levado em consideração. Quanto menor a espessura da parede do produto, mais rápido ele seca e menos tempo leva para se livrar da umidade desnecessária e vice-versa. Isso vale também para o tempo de queima, quanto maior e mais grosso o objeto, mais tempo leva para assar, o intervalo varia de 4 a 12 horas. Em média, acontece cerca de 6 horas, mas é tudo individual.

Ao colocar seu trabalho, você deve observar sua disposição de acordo com o esquema de "pirâmide": os objetos devem ser os maiores em tamanho abaixo, depois maiores com uma diminuição gradual. O peso também é importante: os itens mais pesados devem ficar na parte inferior. Neste estágio, você não pode ter medo de que eles possam grudar um no outro - sinta-se à vontade para colocá-los um em cima do outro. Fechamos o forno.

A temperatura de queima de argila atinge 900 graus no máximo. Mas o aquecimento deve ser feito com um aumento gradual. Se você tiver um forno profissional com controle de temperatura, o primeiro aquecimento deve ser ajustado para 150-200 graus. Esta temperatura será mantida por no máximo 2 horas. Em seguida, adicionamos mais 200 graus e nas 2 horas restantes mantemos os objetos de barro no forno. E assim repetimos até atingirmos um valor de 900 graus, e esperamos por algum tempo.

Fazendo uma mufla elétrica com suas próprias mãos

Antes de iniciar o trabalho, escolha materiais, dispositivos, equipamentos elétricos. O forno esta conectado para fonte de alimentação doméstica.

Escolha de materiais

O fogão deste modelo é compacto, sua produção não requer materiais e peças especiais... Para o trabalho, você precisará de:

- argamassa (mix pronto) - embalagem 5 Kg;

- Folha aço espesso 3 mm (2,2 sq. M);

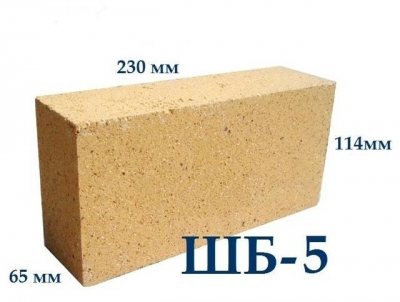

- tijolos fireclay 16 peças;

- rolo de lã mineral (basalto);

- tubo de fibra de vidro, cerâmica (diâmetro 10 mm, comprimento -15 cm);

- aço laminado seção de canto - 3m;

- espiral (fechral, nicromo) para fogão elétrico (1,6 m);

- par termoelétrico.

Importante! Materiais usados e elementos de equipamentos elétricos, não garante o funcionamento normal fornos elétricos.

Preparação de ferramentas e equipamentos

Para colocar uma mufla você vai precisar ferramentas do fabricante de fogão (espátula, espátula, fita métrica). Para funcionar, você precisa comprar ou alugar equipamentos e ferramentas:

- elétrico broca e broca;

- moedor para cortar metal e tijolos, um conjunto de discos;

- máquina de solda a arco e eletrodos;

- régua quadrada;

- ferramenta de eletricista (chaves de fenda, alicate grande e pequeno, alicate de ponta redonda, alicate de corte lateral, alicate de corte).

Instruções passo a passo

Antes de iniciar o trabalho, amasse a argamassa de alvenaria. A construção de um forno elétrico inclui as seguintes etapas:

- Folha marca de aço, desenhe com um lápis, régua e quadrado, depois com um amolador cortar detalhes invólucro e portas.

- Máquina de solda ferver o invólucro.

- Para o invólucro soldar os fechos para a porta... Uma fechadura está soldada na porta.

- As ranhuras são esculpidas em tijolos um exercício vitorioso (para uma espiral).

- Do perfil da esquina ferver a moldura (para câmara de mufla).

- No quadro coloque a mufla (câmera), fixando os tijolos com argamassa.

- Câmera secado por 5-6 dias.

- Cuidadosamente nas ranhuras colocar uma bobina de aquecimento, as pontas são conduzidas para fora da mufla através de um orifício pré-perfurado.

- Espiral consertar em 3-4 lugares solução.

- Através do orifício dentro da câmara da mufla introduzir um termopar, os contatos são protegidos com um tubo de fibra de vidro.

- Os locais onde os fios são puxados são cobertos argamassa de alvenaria.

- Câmera secado por 2-4 dias.

- Na parede posterior da caixa, eles colocaram uma camada de lã mineral.

- Eles colocam no corpo suporte de treliça em "pernas", nele - uma mufla.

Importante! Malha tocam papel importante, graças a ela, a mufla pesada não comprimirá o isolador de calor poroso.

- A lacuna entre o corpo e a câmara de argila refratária é preenchida com um isolante térmico (lã mineral).

- Para a superfície interna da porta fixar uma camada de um isolante térmico poroso, placas de argila refratária.

- A porta está pendurada nas dobradiças, ajuste as vedações às dimensões da câmara.

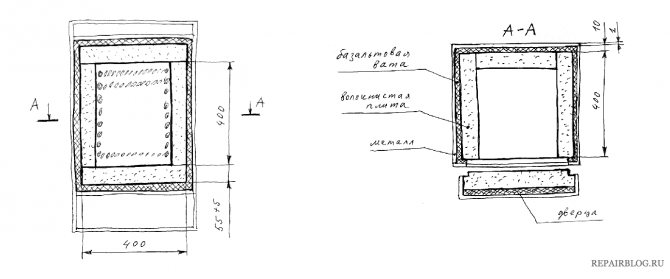

Foto 2. Câmara de trabalho acabada da mufla: um invólucro de metal, uma camada de material isolante, um tijolo com uma espiral.

O tijolo não precisa ser preso à porta. Durante a queima, pode ser colocado diretamente na mufla, em frente à porta. Próximo estágio instalação - conectando o forno à rede elétrica... Para isso, você precisará de:

- termostato;

- partida eletromagnética (retransmissão);

- blocos de terminais (feito de plástico resistente ao calor);

- invólucro de aço para o escudo;

- fios elétricos de dois fios;

- garfo.

Referência. Parâmetros técnicos do esquema calculado com antecedência... Com base nos cálculos, escolha um termostato e relé, parâmetros do aquecedor.

No forno elétrico considerado, o padrão termostato M-1-K... O dispositivo permite que você defina a temperatura de queima 1250-1350 ° C. Para alternar os modos no painel frontal do dispositivo, há quatro botões... A conexão do termostato é descrita passo a passo na documentação para o dispositivo. O termostato, a partida eletromagnética e o bloco de terminais são montados na blindagem da caixa em suportes e parafusos.

Problemas e dificuldades potenciais

Um grande problema durante a construção e partida do forno torna-se escolha errada equipamento elétrico, elementos de aquecimento, parâmetros espirais.

isto leva à destruição elementos de aquecimento ou espirais. Se o mestre não tem experiência em cálculos de circuitos elétricos, você deve peça por ajuda a um eletricista profissional.

Ao colocar uma mufla de tijolo refratário argamassa ou mistura de areia chamotte nem sempre é usada... Em vez disso, os artesãos amadores usam a mistura usual de argila e areia. Como resultado, já durante a secagem a frio em alvenaria rachaduras aparecem... Na primeira partida do forno, as fissuras aumentam. Para resolver o problema, a mufla é desmontada e os tijolos colocados sobre o almofariz de argila.

Conselho. Para mufla em forma tijolo fireclay com letra "Ш"... O tijolo com a letra "U" (reciclagem) é menos durável.

Na fabricação de uma mufla elétrica De jeito nenhum artesãos domésticos instalar termostatos... Isso leva a exagero e danos aos produtos já nos primeiros lançamentos. Para resolver o problema, instale um termopar e um termostato.

Se usado para alvenaria tijolo velho usado, já durante as execuções de teste, ele contém rachaduras... A câmera terá que ser desmontada e uma nova construída.

Como queimar argila

Via de regra, o barro é cozido em casa em um forno caseiro. Neste caso, o regime de temperatura deve ser monitorado continuamente. Isso parecerá assim:

- Começamos da primeira posição do interruptor, seguramos por 5 minutos e desligamos.

- Após 5 minutos, ligue, deixe a massa assar por 10 minutos e desligue.

- Após 15 minutos, ligue-o, segure-o novamente por 10 minutos e desligue-o.

- Nesta fase, ligamos o forno e mantemos a cozedura da argila até que os produtos fiquem vermelhos.

- Aqui, ligamos o interruptor para a segunda posição e de acordo com o mesmo esquema: 5-5 minutos, 10-10 minutos, segure por 15-10 minutos. E aqui você não precisa desligar o forno, basta descer da posição 2 para a 1 e voltar.

- A posição 3 aplica-se se a capacidade do forno for insuficiente.

Em média, até 6 horas são gastas em todo o processo de queima de argila. Você pode determinar "prontidão" pelo brilho das paredes dentro do forno. Assim que o brilho ficar amarelo claro, desligue o forno.

Não abra a porta imediatamente, deixe os produtos esfriarem no forno por muito tempo, por exemplo, durante a noite. Isso permitirá que ele resfrie uniformemente após o disparo. Depois, você pode aplicá-los e deixá-los secar, para que sua criação dure muito mais tempo.

Forno faça você mesmo

Fogões a lenha

Os fogões a lenha para cozer cerâmicas são feitos principalmente de alvenaria, embora o fogão também possa ser feito de um barril, mas em qualquer caso deverá ser forrado com tijolos refratários. Para isso, antes de tudo, é necessário preparar a fundação, só depois proceder ao assentamento dos tijolos. A fundação também é feita de tijolos. Depois é necessário instalar o corpo na fundação, o que será, em forma de barril ou de tijolo, cada um decide por si. Mas o corpo do barril é conveniente porque será suficiente para abrir um buraco para a lenha, levará um mínimo de tempo e a construção de um corpo de tijolo levará muito mais tempo e esforço.

Tendo feito um buraco para a lenha, e tendo cortado o fundo, passamos para a próxima fase. Colocamos o barril na fundação e o alicerçamos por dentro até o topo. No meio da alvenaria é necessário instalar uma grelha na qual os produtos serão queimados. A tampa servirá de fundo, que foi cortada do barril.

Você deveria comprar um fogão a lenha para acender cerâmica. Este forno só pode ser instalado ao ar livre. Hoje em dia, a queima de lenha de cerâmica está se tornando cada vez menos comum, já que para a temperatura desejada é preciso esperar muito tempo antes de enviar o produto ao forno. Além disso, um forno a lenha é adequado apenas para um pequeno lote de assados.

Forno elétrico

Um forno elétrico de cerâmica pode ser feito com as ferramentas disponíveis, como uma geladeira velha ou uma máquina de lavar. Mas se você não tiver essas caixas, poderá usar uma chapa galvanizada com a qual será necessário fazer o casco. O corpo pode ser de absolutamente qualquer tamanho e forma.

Em seguida, reforçamos o fundo, para o qual você pode usar cantos ou tubos que devem ser soldados ao fundo. É necessário soldar as pernas dos tubos de maior diâmetro aos cantos da estrutura para que a estufa fique firme.

Colocamos lã de basalto com 10 mm de espessura no fundo e nas paredes da estrutura. É necessário colocar vários cachimbos no fundo do algodão para que o algodão não enrugue e só depois coloque uma folha de metal. Não é necessário colocar os tubos nas laterais, basta ter chapa galvanizada no topo.

Em seguida, a estrutura interna deve ser revestida de tijolos. É necessário começar de baixo e preparar previamente uma mistura de alvenaria refratária para cobrir as juntas, que não deve ultrapassar 6 mm. Antes de colocar um tijolo, deve-se umedecê-lo para que a mistura não seque rapidamente.

Agora voltamos para as paredes da estrutura, para que o tijolo seja mantido sobre chapas galvanizadas, cerca de 30% de cimento deve ser adicionado à mistura. Fazemos o mesmo com o topo.

Em seguida, você precisa fazer uma porta, que consistirá da mesma chapa galvanizada e tijolos. Os tijolos devem ser dispostos em uma folha de acordo com o mesmo princípio que as paredes do fogão foram dispostas. Depois disso, você pode soldar as dobradiças e instalar a porta.

Nesta fase, o forno deve ser deixado a secar um pouco. Após a secagem, proceda à instalação da resistência. Para isso, fazemos ranhuras internas de 7 a 8 mm ao longo das paredes, pois usaremos uma espiral do mesmo diâmetro como elemento de aquecimento. Quando aquecido vai expandir-se, para que a espiral não saia das ranhuras, é necessário fixá-la com um arame.

É necessário fazer 2 circuitos em espiral para que a temperatura no interior do forno possa ser ajustada com um interruptor.

Levantamos as pontas do fio.

No topo instalamos uma placa de cerâmica, que deve ser fixada e as pontas do fio devem ser aparafusadas a ela.

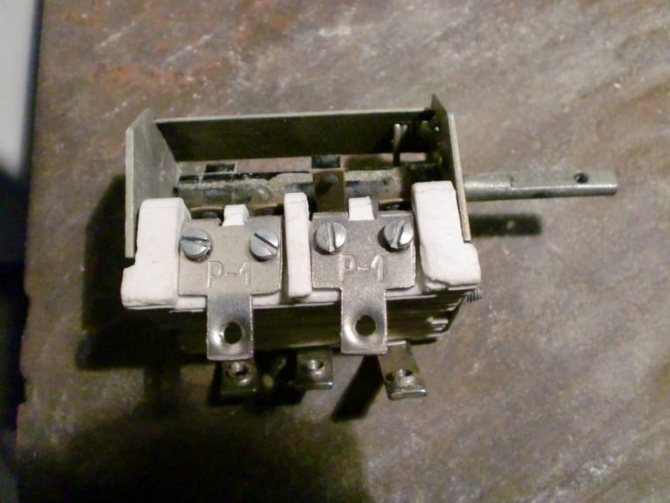

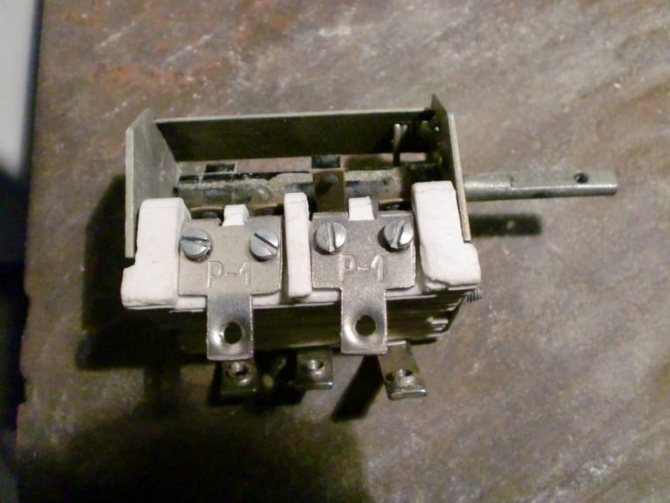

Neste projeto, usaremos um switch como este.

O switch deve ser instalado de forma que sua parte saliente fique fora do painel frontal, e nós conectamos os fios. Fase e zero são adequados para dois contatos.

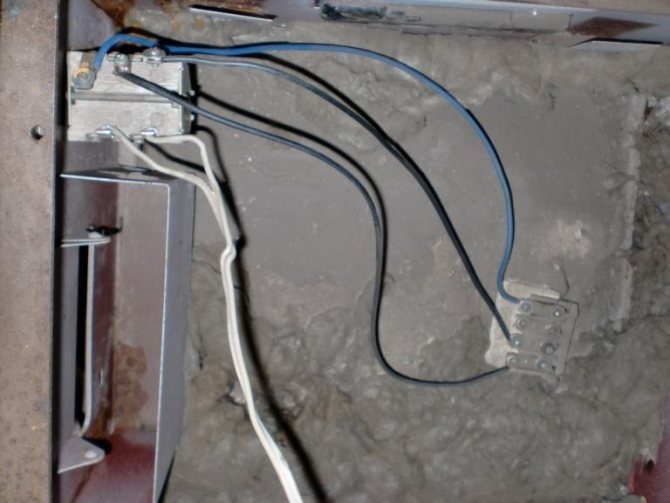

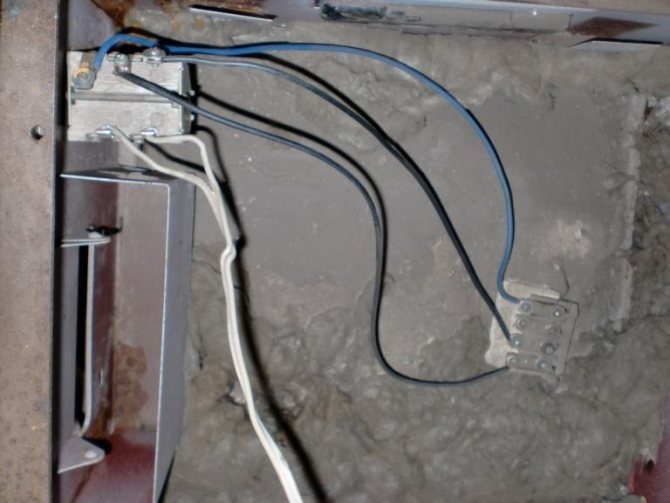

Conectamos os fios aos demais que vão para a placa. Um fio (azul na foto), fecha os 2 contatos extremos.

Após a conclusão, deve ficar assim: na primeira "velocidade" os contornos das espirais são conectados em série, essa é a temperatura mais baixa. E a terceira "velocidade" é a temperatura mais alta.

O forno de câmara para queima de argila está pronto, agora resta esperar que ele seque completamente e pode ser usado para o fim a que se destina. A secagem da estufa pode demorar cerca de um mês, após o qual deve ser ligada à rede a baixa velocidade e deixada até que deixe de sair vapor. É melhor conectar esse fogão a uma tomada reforçada.

Se você precisa de uma mufla para queima de cerâmica, ela pode ser feita de acordo com o mesmo princípio, apenas os elementos de aquecimento deverão estar localizados ao redor da mufla.

Esta versão dos fornos é mais popular e mais fácil de operar e fabricar. Se você quiser fazer uma fornalha para queimar argila com suas próprias mãos a gás, neste caso, você pode usar um barril de 200 litros como corpo. Deve ser cortado em duas partes para que a parte inferior seja maior. Do que a parte superior, já que a parte superior será a tampa.

O cano deve ser revestido por dentro com tapetes de alta temperatura em 3 camadas e preso à base com botões de cerâmica artesanal, fazer o mesmo com a tampa. Não se esqueça de fazer um pequeno furo no fundo para um queimador de gás 20 x 20 cm. A tampa também precisa de um furo para a umidade evaporar. Como resultado, você deve ter um forno tão simples, ao qual permanecerá para conduzir elementos de aquecimento a gás.

Fazer um forno de argila em casa é bem simples, mas os benefícios deles são muito maiores.

Fabricação de argila

Se você quiser usar argila sem queima, então você precisa escolher com aditivos de polímero.

Antes de começar a modelar a argila do polímero, você precisa amassá-la bem com as mãos e bater com as palmas. A partir dessas manipulações, o excesso de ar sairá do material.Isso é necessário se você ainda decidir atirar (mas não necessariamente). É mais conveniente modelar o produto trabalhando com as duas mãos, começando com os objetos maiores e terminando com os menores. Uma pilha virá em seu auxílio, esta é uma ferramenta de escultura. Quando o trabalho estiver concluído, limpe o produto com uma esponja úmida ou escova.

Forno elétrico caseiro para a criação de cerâmica, recozimento de metais, produtos de argila

Este forno é criado por analogia com o forno descrito neste artigo. Ao contrário do primeiro, destina-se principalmente ao recozimento de peças de argila, cerâmica, esmaltação de vidro, mas isso não significa de forma alguma que este forno não seja adequado para fundir metais. Segundo o autor, muitos metais não ferrosos podem ser fundidos nele. A peculiaridade do forno é que as bobinas de aquecimento são enroladas aqui independentemente. Isso permite que você faça uma fornalha de qualquer tamanho e forma.

O custo dos materiais para tal forno, excluindo o custo do controlador de energia e outras coisas, custa cerca de $ 70. O forno é alimentado por uma fonte de alimentação de 120V. O forno pode ser ajustado para se adequar a diferentes necessidades, escolhendo o comprimento necessário do elemento de aquecimento e, se quebrar, pode ser facilmente substituído. Se você comprar absolutamente todos os componentes, o fogão custará um pouco mais de US $ 200.

Importante!

No forno são utilizados elementos de aquecimento do tipo aberto, sendo impossível tocá-los ou diretamente no forno durante o seu funcionamento, pois existe o risco de choque elétrico. Além disso, o próprio forno pode aquecer até cerca de 1000oC. Você precisa trabalhar com luvas, óculos e outras medidas de proteção necessárias.

Ao fundir metais, vapores venenosos também podem ser liberados, eles não devem ser inalados. Por razões de segurança, recomenda-se que o forno seja aterrado. Também é proibido tocar nos fios de alimentação com o forno em funcionamento.

Apenas elementos refratários ou concreto podem ser usados como materiais.

Materiais e ferramentas para um fogão caseiro: - seis tijolos refratários (devem ser macios, pois neles são feitos ranhuras para formar uma espiral); - dois parafusos de aço e 4 porcas; - um pedaço de fio de ligação ao forno, que pode suportar uma corrente de pelo menos 15A; - dois grampos (você pode comprar em uma loja de ferragens); - controlador autônomo para o forno ICS; - bobina de fio Kanthal A; - haste de aço - um par de placas; - Chave de fenda; - Martelo e unhas.

Recomenda-se também adquirir: termopar tipo "K", pirômetro para controle de temperatura (deve suportar no mínimo 1100oС).

Das ferramentas:

chave de fenda de cabeça chata, serra, furadeira sem fio com pequenas pontas, lima pequena, alicate de bico fino e muito mais.

Processo de fabricação do forno:

Passo um. Fazendo a base da fornalha

O recuperador é feito de forma que a sua parte inferior aqueça, pelo que só pode ser instalado sobre betão ou outra superfície que não queime. O piso é formado por dois tijolos, e 12 tijolos irão para todas as quatro paredes. Duas paredes são montadas de tijolos sólidos e as outras duas de metades. Obviamente, o número de tijolos dependerá de sua espessura, largura e comprimento.

Bem, então as ranhuras precisam ser feitas no tijolo, é mais conveniente fazer isso com um dispositivo como o do autor. Você precisa trabalhar na proteção respiratória, pois o trabalho gera muita poeira. Você pode usar um arquivo para refinar os canais. A largura é selecionada dependendo do diâmetro da espiral, mas a forma do labirinto é perceptível na foto. Finalmente, para que o fogão não se quebre, é puxado com pinças de metal com uma chave de fendas.

Passo dois. Nós enrolamos a espiral

O próprio autor faz uma espiral com uma bobina de arame. É mais barato e a espiral pode ser feita em qualquer tamanho. Para tornar esse procedimento mais fácil, você precisará de algumas pranchas de madeira, pregos, um martelo, uma haste de aço e uma chave de fenda. A partir das placas, você precisa derrubar uma moldura simples em forma de "P" como na foto e, em seguida, inserir uma haste de aço nela. Agora, uma chave de fenda é conectada à haste de aço e as menores revoluções são definidas nela. A extremidade do fio é fixada na barra de aço e o enrolamento é executado.No final da espiral, você precisa fazer loops para a conexão. Esses laços podem ser enrolados convenientemente usando a mesma chave de fenda.

Passo três. Instalando elementos de aquecimento

Isso é tudo, agora você pode prosseguir para a próxima etapa, quase final da montagem. Elementos de aquecimento podem ser instalados nas ranhuras produzidas. Para tanto, o autor precisou confeccionar colchetes para fixação. Esses suportes também são feitos do mesmo fio que o elemento de aquecimento. Você precisa cortar as peças que você precisa para alongar e depois dobrá-las na forma da letra "U". São feitos furos passantes nos tijolos, nos pontos de fixação certos, e então esses suportes são inseridos e torcidos do outro lado.

Etapa quatro. Fornecemos eletricidade para o forno

Agora a eletricidade pode ser conectada ao forno. Este é um momento crucial, pois se instalado incorretamente, o elemento de aquecimento queimará imediatamente ou o isolamento dos fios derreterá. Para evitar que o fio de aquecimento fique muito quente na junção com o cabo, é necessário fazer laços nas extremidades da espiral e torcê-los bem. Em seguida, precisamos de parafusos com porcas e um pedaço de fio poderoso que pode suportar uma corrente de pelo menos 15A. Se você tomar menos, pode esquentar e isso é muito perigoso. É desejável que o fio seja single-core, ele será fixado com mais segurança no ponto de conexão. Como o forno é aterrado, é melhor escolher um cabo de três núcleos ou você pode simplesmente aterrar o forno por meio de um fio separado. As extremidades devem ser desprovidas de isolamento e bem apertadas com parafusos e porcas no ponto de contato. O melhor é apertar com duas porcas, como na foto. Isso permite que o calor seja removido em grande parte dos fios de alimentação. Para tal, também podem ser adquiridos contatos especiais com juntas isolantes de cerâmica.

O recuperador é conectado através da unidade de controle ICS, que o autor adquiriu aqui. Mas este controlador não tem uma faixa de controle de temperatura muito ampla e mesmo nas configurações mais baixas o forno esquenta bastante. Se você precisar de uma gama mais ampla de ajustes, é melhor comprar um controlador PID. Com um custo, custará quase o mesmo (cerca de US $ 84).

Etapa cinco. Teste de fornalha

É isso, o forno está pronto para ser testado. Como se pode notar, não é difícil montá-lo, mas na prática é muito útil. O autor usou outro tijolo refratário como telhado. Um orifício é feito nele e um termopar é instalado. Em configurações mínimas, o forno aquece até 500oC, e nas configurações máximas, ele aquece até 1100oC. É muito fácil e conveniente operar o forno. É imprescindível trabalhar com luvas de material incombustível. Se você precisar olhar para o interior do forno durante a operação, você deve mover o tijolo superior. O forno aquece rapidamente.

Se você comprar absolutamente todos os componentes e montar o fogão exatamente de acordo com essas instruções, ele custará cerca de US $ 230. Isso incluirá o custo do termopar, pirômetro, controlador ICS e o custo dos cabos de alimentação.

Em conclusão, deve-se destacar que este forno opera com alimentação de 120V, sendo que para alimentação de 220V é necessário um diâmetro e comprimento de fio diferentes. Você pode calcular corretamente o comprimento e o diâmetro necessários do fio de aquecimento usando a fórmula ou usando a calculadora, que está disponível na Internet.

Fonte

Torne-se um autor do site, publique seus próprios artigos, descrições de produtos caseiros com pagamento por texto. Mais detalhes aqui.

Como esculpir corretamente

A argila, embora seja um material plástico, é mais durável do que a plasticina. Portanto, existem várias recomendações importantes para manuseá-lo durante a escultura:

- A argila deve estar sempre molhada, não deixe secar.

- Se aparecerem rachaduras, alise-as imediatamente com água ou uma massa de argila aquosa.

- O trabalho de modelagem começa com objetos grandes, movendo-se suavemente para objetos menores.

- Não vale a pena laminar produtos estranhos na argila, é melhor fazer entalhes separados no produto para isso.

Quando tudo estiver pronto, você precisa deixar sua estatueta secar por alguns dias. Embora a argila não queimada pareça ótima, você também pode assá-la no forno ou no micro-ondas, mas isso é com você. Na fase final, a cola PVA pode servir de esmalte para o produto.

Argila de polímero como fonte de inspiração

Ao usar argila de polímero, a queima não é necessária, mas cria um efeito impressionante de realismo sobre o assunto. Parece muito impressionante.

A cozedura da argila do polímero pode ser efectuada no forno com termóstato e no forno caseiro. Mas a forma mais conveniente é a airfryer. Ao criar flores, a airfryer não funcionará, pois elas ficarão finas. Eles precisam de uma temperatura na faixa de 110 a 130 graus.

Isso significa que nenhum dos métodos propostos funciona. Portanto, queimar argila para flores é melhor feito em vidro.

Assamos flores de argila de polímero

Colocamos os botões de flores em palitos de dente, que ficam presos em qualquer objeto macio, por exemplo, em papel alumínio. Colocamos tudo isso em um prato de vidro com tampa e levamos ao forno bem pré-aquecido. Em média, leva cerca de 2 a 2,5 minutos para o produto ficar pronto. Mas preste atenção para que sua cor não mude e as pétalas não fiquem finas. Se isso acontecer, você terá superexposto o produto. Você pode determinar o tempo de espera exato da queima experimentalmente, dependendo do modo de operação do seu forno e do volume do produto.

Ao queimar argila polimérica no forno, é importante levar em consideração a temperatura da vidraria - ela não deve estar fria, pode ser aquecida diretamente no forno durante o aquecimento.

Como escolher o caminho certo?

Nesse caso, preste atenção aos diversos fatores indicados na tabela.

| Característica | Pequena descrição |

| Preço | Se você pretende comprar uma estrutura de mufla, lembre-se de seu alto preço. Não recomendamos procurar uma venda barata, mesmo promocional. Vale a pena entender o que constitui o alto preço de tais dispositivos:

|

| Poder | Não recomendamos comprar um aparelho potente com um grande compartimento para espaços em branco se você planeja produzir apitos de argila. Para esse trabalho, é melhor fazer ou comprar uma estrutura pequena e de baixo consumo de energia. A fórmula para calcular o desempenho necessário do dispositivo é fornecida acima. |

| Tipo de carregamento de produto | O carregamento superior nos fornos reduz o custo final do aparelho, mas a qualidade de queima permanece no mesmo nível. E fica mais fácil controlar o processo de disparo. Mas você precisará ter muito cuidado ao colocar produtos de argila. O carregamento lateral facilita o empilhamento das peças e permite que sejam colocadas a uma distância ideal, mas este forno é pesado e grande. O mais caro e produtivo é o fogão tipo sino. |

Importante! O preço dos fornos para cozedura de cerâmica é o principal critério para a escolha e determinação de uma possível falsificação. Os profissionais pagam 100.000 rublos por tal estrutura, para a produção de artesanato e carregamento superior, o custo será de até 35.000 rublos.

Visão geral do modelo

| Modelo | Características. Dimensões em mm (W, D, H) | Preço em rublos |

| Forno "Bossert Technology PM-1700 p" |

| 48000 |

| "ROSmuffel 18/1100 / 3kW / 220W" |

| 105000 |

| Forno "Master 45" |

| O preço é negociável, depende do nível de automação, material de acabamento da camada interna |

| "ARIES.11.M.00" |

| 123000 |

| "Master 45 AGNI" |

| De 109000 |