Teglsteinteknikker

Hvordan fungerer mursteinfyring?

Det er to vanlige metoder for å lage murstein. Den første er halvtørr og tørrpressing. Plaststøpemetoden er den andre metoden for murstein. Forskjellen ligger i den varierende mengden fuktighet som inneholder råvaren i begge produksjonsmetodene. Det skal bemerkes at den andre produksjonsmetoden er mest brukt.

Plaststøpte murstein kan være hule eller faste. Prinsippet for produksjon av begge typer murstein er det samme, forskjellen er at leire er grundigere forberedt for hule murstein.

Følgende stadier av mursteinfremstilling kan skilles ut:

- Tilberedning av råvarer

- Stangstøping

- Tørking av rå murstein

- Brennende

Det skal bemerkes at hvert trinn er preget av nøye overholdelse av parametrene. For eksempel, for å utføre avfyringen, som er den siste produksjonsfasen, må alle tekniske krav overholdes. Teglsteinfyringsteknologi innebærer overholdelse av både temperatur- og tidsforhold. Ellers er et defekt produkt uunngåelig.

Tunnelovn

De fleste mursteinfabrikker som produserer enkeltstein og keramiske steiner er utstyrt med ovner av denne typen. De representerer en tunnel som traller eller et transportbånd med råvarer beveger seg gjennom. Arbeidsområdet deres kan ha en eller to kanaler plassert i en rett linje eller ha en lukket, ringformet form.

Prinsipp for drift

I motsetning til ringplanter skjer her alt omvendt: materialet beveger seg gjennom de gjenværende stasjonære, tydelig avgrensede sonene for oppvarming, gløding og kjøling. Materialet beveger seg sekvensielt fra sone til sone. I en slik ovn er det bare en inngang og ett utslippsområde. De er plassert i motsatte ender av tunnelen og er utstyrt med mekanismer som hermetisk forsegler ovnens indre rom under lasting og lossing av materiale. Forsegling skjer automatisk, noe som unngår overdreven forbruk av kjølevæske. Plassen over gulvet, under transportøren eller bunnen av vognene varmes heller ikke opp, da den er inngjerdet med en sandport.

Naturgass brukes som varmebærer. Noen ganger blir de modifisert for å kjøre på fyringsolje, diesel, fyringsolje og elektrisk energi. Kombinasjon av opsjoner er mulig.

Ovnen fungerer døgnet rundt. Gassbrennere dirigerer bluss av brennende gass direkte på mursteinsmassen (i åpne ovner) eller gjennom beskyttende skjermer (i muffelovner). Vifter og røykfangere er installert langs hele kanalen, og leder den nødvendige mengden oppvarmet luft og røykgasser til de nødvendige sonene i ovnen gjennom spesielle sirkulasjonskanaler. Disse enhetene fungerer uavhengig av hverandre og fjernstyres av operatøren. Ovnen lastes manuelt av arbeidere, og lossingen mekaniseres.

Avfyringsteknologien automatiseres så mye som mulig. Spesielle dataprogrammer ved hjelp av mange sensorer overvåker den teknologiske prosessen og gir kontrollkommandoer:

- temperaturregime i alle soner.

- Lufttrykk.

- hastigheten på vognene.

Valget av ovnens driftsmodus utføres automatisk og avhenger av de opprinnelige parametrene til den rå mursteinen (type, form, størrelse, fuktighetsnivå, type bur).Kontrolleren lagrer alle mulige moduser i minnet og velger den mest optimale. Kvalitetskontroll av ferdige produkter er også automatisert. Varigheten av den teknologiske syklusen for faste produkter er fra 36 til 40 timer, hule steiner er klare på en dag.

izkirpicha.com

Hvordan keramiske murstein blir avfyrt

Rå murstein inneholder fra 8% til 12% fuktighet, kommer inn i ovnen for avfyring, der den først er tørket. Da øker temperaturen til et nivå på 500-800 ° C, hvor dehydrering av mineraler fra leiren oppstår. På grunn av dette krymper produktet. Ved temperaturer over 200 ° C observeres frigjøring av flyktige organiske urenheter og tilsetningsstoffer.

På dette stadiet stiger mursteinsfyringstemperaturen med en hastighet på 300-350 ° C / t. Temperaturen holdes konstant til karbonet er utbrent. Og først etter det økes temperaturen til 800 ° C. Eksponering for slike temperaturer får produktet til å endre strukturen. I noen tid opprettholder de maksimumstemperaturen for jevn oppvarming av mursteinen. Så begynner temperaturen å synke gradvis.

Teglsteinsfyringen kan vare fra 6 timer til 48 timer. Mens denne prosessen pågår, endres mursteinene gjentatte ganger. Hvis produksjonsteknologien følges, er produksjonen et produkt med høy styrke og vannavstøtende egenskaper. Den er preget av lyd- og varmeisolasjonsegenskaper, samt motstand mot forskjellige temperaturforhold.

Vi anbefaler å lese:

Hva skal jeg kjøpe utstyr for produksjon av Lego-murstein i Russland?

Velge en sandkalkmaskin.

Hva er denne prosessen og teknologifunksjonene

Varmebehandling av leire byggematerialer under påvirkning av høye temperaturer kalles avfyring. Dette er den siste fasen i produksjonen av murstein. Avfyringsteknologien inkluderer 3 trinn:

- Varmer opp.

- Brennende.

- Kjøling.

På første trinn oppvarmes mursteinen til en temperatur på 120 grader for å fordampe vann fra den. For å brenne ut urenheter av organisk opprinnelse og den endelige uttrekkingen av væsken, oppvarmes den til 600 gr. På neste trinn er mursteinens fyringstemperatur 920-980 grader. Samtidig begynner leiren å krympe, og styrke tilegnes. Under forhold med konstant maksimal temperatur herder mursteinblokken og forsvinner i noen tid. På sluttfasen blir det resulterende leirematerialet avkjølt. Hvis det ikke var brudd på teknologien under varmebehandlingen, vil fargen på blokken være oransjerød, og strukturen vil være ensartet. For å skaffe glaserte murstein er det nødvendig å skyte på nytt.

For å ende opp med en sterk og høy kvalitet fyret murstein uten sprekker, er det nødvendig med streng temperaturkontroll under varmebehandlingen.

Typer mursteinovner

Ulike ovner brukes i fyringsfasen. Hvilket teglovnsutstyr som skal brukes i produksjonen, avhenger av forskjellige faktorer. Teglovnen er både et prosessutstyr og et termodynamisk åpent system på samme tid. Konstant termiske prosesser finner sted i den.

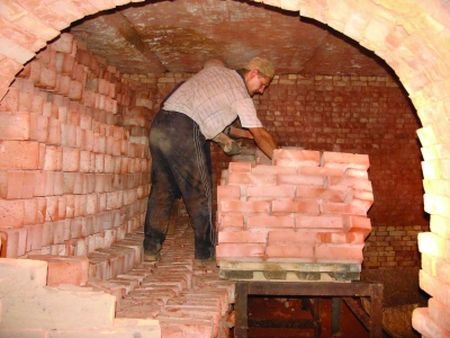

Ringovn

Ring mursteinovn

En type mursteinovn er ringovn. Det er disse hvelvede ovnene som er mest brukt i mursteinproduksjon. Hvis en ringformet mursteinovn ikke er installert på et produksjonsanlegg, anbefales det å bruke den uten tak. Kostnadene ved bygging er litt dyrere sammenlignet med gulvstående ovner, men vedlikeholdet er mye mer praktisk og lettere.

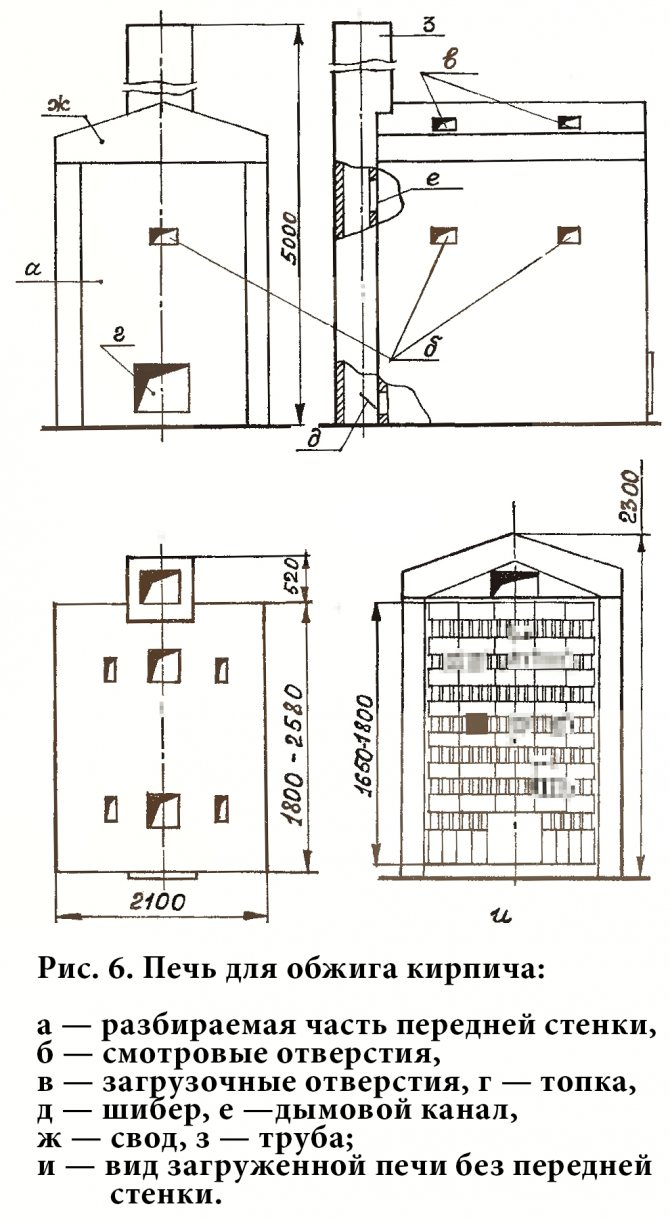

Diagram over en ringovn for avfyring av murstein

Avfyring av murstein i en sirkelovn gir et resultat i kvalitet som er betydelig høyere enn i en gulvovn, og drivstoff forbrukes flere ganger mindre per 1000 fyrte murstein.En annen fordel med disse ovner er at de kan fyres med forskjellige typer drivstoff. Alt dette påvirket den utbredte bruken av ringovner.

Tunnelovn

Tunnelovner erstatter ringovner og erstatter dem gradvis. Flere og flere store mursteinfabrikker bruker dem i sin produksjon. I tunnelovner beveger murstein seg på spesielle vogner, i motsetning til sirkulære, der mursteinen står stille, og forskjellige temperaturregimer føres gjennom den. Tunnelovnen for bakestein er lettere å vedlikeholde, fordi lossing og lasting av mengden murstein foregår utenfor ovnen, der det er akseptable temperaturforhold for personellet. I tillegg er det mye lettere å mekanisere prosesser foran arbeidsområdet enn i det. Ovnen er en tunnel med skinner inni. Avfyring av murstein i en tunnelovn foregår på vogner, som står en etter en langs hele tunnelens lengde. Etter et visst tidsintervall kommer en ny vogn med rå murstein inn i tunnelen, og en vogn med ferdige produkter forlater tunnelen.

Tunnelsteinsovn

Ovnene kan utstyres med en rekke varmekilder. Det er mulig å varme opp ovnene for steking med kull, olje. En elektrisk ovn eller gassbrennere blir installert. Servicevennlighet og økonomisk fordel ved produksjon avhenger av typen av valgt varmekilde. Hvis en gassovn for avfyring av murstein velges for produksjon, vil resultatet bare være av høy kvalitet, uansett om det er en ringformet eller tunnelovn, hvis de teknologiske parametrene overholdes.

Du kan være interessert i:

Velge en presse for produksjon av Lego murstein.

Hva slags leire er egnet for murstein?

Ovnstyper

For fyring av keramikk og produksjon av fyret, inkludert keramiske murstein, brukes spesielle ovner. De er av to typer:

- tunnel;

- ringe.

Tunnelovn

Tunneltypeapparatet er en lang, tunnellignende gassovn for avfyring av murstein. Inne er det 3 kamre og skinner. Metallvogner beveger seg langs dem ved hjelp av automatiske trykkere. Før de går inn i ovnen, er de lastet med ubrent murstein. Inngang og utgang er hermetisk lukket. Etter tørking i 1 kammer flyttes murstein til 2 for avfyring. Den leveres av gassbrennere som kontinuerlig holder temperaturen på nivået 920-980 grader. Deretter kommer mursteinen inn i den tredje sonen med lavere temperatur, hvor den avkjøles. Etter endt modus ruller skyverne traller ut av ovnen, og mursteinene avkjøles helt utenfor den.

Ringovn

Enheter av denne typen består av mange tilstøtende seksjoner i form av en ring. Hver av dem har et vindu for lasting og lossing av materiale, samt sin egen varmekilde. Ringovnen sørger for kontinuiteten i avfyringsprosessen. Dermed går en gruppe mursteinblokker gjennom alle trinn av varmebehandling, i samme rom. Det tilstøtende kammeret fremmer oppvarming, blokkene kalsineres på bekostning av eget drivstoff, og kjøling tilveiebringes av temperaturen i neste seksjon.

Vi fyrer murstein hjemme

Hvis du går bort fra store produksjonsvolumer i mursteinfabrikker og tenker på mindre mengder produksjon, er det mulig å organisere fyringen av keramiske murstein hjemme. For å brenne en murstein i små mengder, trenger du en vanlig metallfat med en kapasitet på 200 til 250 liter. Tidligere er det nødvendig å kutte ut bunnen i den på begge sider.

Avfyring kan også utføres ved bruk av brann.For å gjøre dette må du grave et hull en halv meter dypt og installere et fat over det, hevet over kanten av hullet i en høyde på ca 20 cm. På et sted der det ikke er noen nedre bunn, er det nødvendig å tilpasse støtter i form av stenger eller et metallrist. Dette er nødvendig slik at det er grunnlag for å lagre murstein inne i fatet.

Etter at du har fylt fatet med murstein, skal du dekke den øvre delen med et lokk for å minimere varmetapet. Avfyring varer omtrent 20 timer, avhengig av arten av leiresammensetningen som brukes i mursteinen. Det er mulig å skyte murstein med gass, men som nevnt ovenfor, er økonomisk lønnsomhet avhengig av drivstofftype.

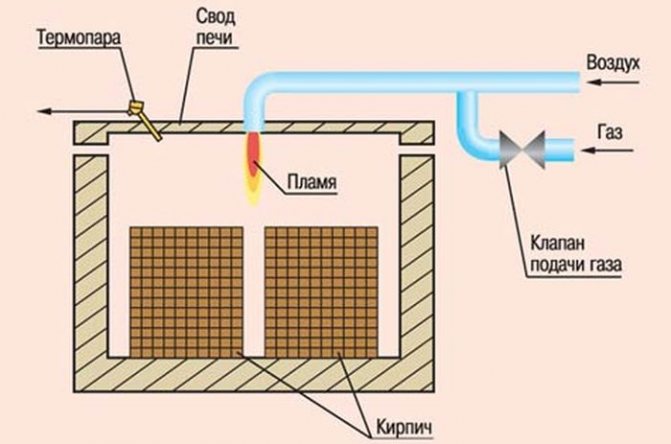

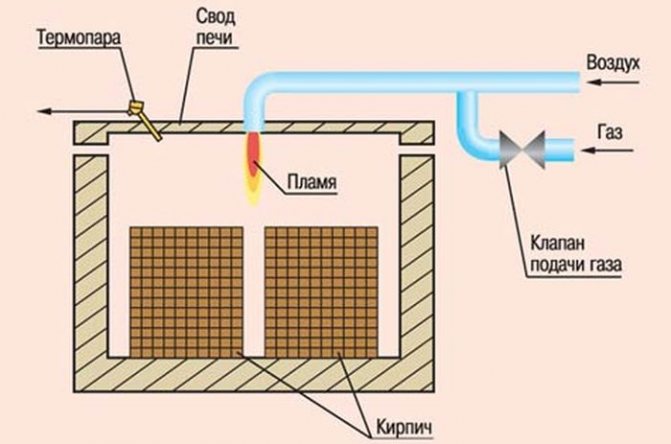

Diagram over en ovn for avfyring av murstein med gass

Vi anbefaler disse artiklene:

Hva er de beste matrisene for legoklosser å kjøpe?

Hvordan velge en manuell mursteinpresse?

Funksjoner av flertrinnsprosessen med å skyte keramiske murstein i en tunnelovn

Å øke tempoet for konstruksjon og konkurranse mellom produsenter av byggevarer i det usbekiske markedet, gjør det nødvendig å øke mengden og forbedre kvaliteten på murstein. Løsningen på dette problemet kan oppnås ved å forbedre kontrollsystemet for de teknologiske prosessene for tørking, avfyring og produksjonssyklusen for produksjon av murstein. Det er under passering av avfyring og tørking at egenskapene til produktet dannes, som bestemmer produktets kvalitet. Den inkluderer både målte mekaniske og hydrofysiske indikatorer (styrke, frostbestandighet og vannabsorpsjon) og synsfeil (sprekker, smelting, utbrenthet). Steking og tørking bør betraktes som flertrinns varme- og masseoverføringsprosesser, som er ledsaget av fase- og kjemiske transformasjoner av råvarer.

Den teknologiske prosessen, produksjonen av murstein utføres hovedsakelig i tunnelovner, er preget av fordelingen av temperaturen i det gassformige mediet (temperaturfelt) og produktbelastningen, ustabiliteten til egenskapene til det halvfabrikata, samt umuligheten av å kontrollere egenskapene til det keramiske materialet i løpet av dets lange (opptil 120 timer) opphold i ovnen, i sanntidsmodus. Mangelen på underbyggede anbefalinger for valg av det optimale temperaturfeltet, med tanke på kvalitetsindikatorene for det ferdige produktet, endringer i egenskapene til inngående materialstrømmer, tilstanden til teknologisk utstyr, krever å lage en matematisk modell av prosessen optimalisering og forbedring av det automatiserte kontrollsystemet.

Opprettelse av et kontrollsystem for prosessen med avfyring av keramiske murstein i en tunnelovn, som bidrar til å forbedre kvaliteten på ferdige produkter ved å forhindre nødsituasjoner, innføre forebyggende handlinger oppnådd som et resultat av å forutsi produktets egenskaper og bestemme den optimale temperaturen felt under ustabilitet av et halvfabrikat.

En tunnelovn er en kontinuerlig oppvarmingsinstallasjon der ladningen av produkter beveger seg langs en lang rettlinjet skytekanal mot varmebæreren. Bevegelsen av produkter gjennom ovnen skjer på grunn av å skyve en ny bil inn i den brennende kanalen etter en viss tid, som kalles skyveintervallet. Mekanismen som skyver bilene kalles en skyver. Ved innløpet og utløpet er ovnen utstyrt med mekaniske gardiner for å eliminere luftlekkasje i avfyringskanalen. En forkammer med en vognlengde er plassert mellom inngangsgardinen og varmesonen. Denne designfunksjonen til ovnen er designet for å forhindre brudd på ovnens temperaturregime når du skyver inn nye produkter. Bilen skyves først inn i forkammeret, mens gardin mellom den og varmesonen senkes. Etter at inntaket er lukket, løftes utløpsgardinene til forkammeret og bilen skyves direkte inn i ovnskanalen.

Ovnkanalen er konvensjonelt delt inn i posisjoner, hvis lengde er lik lengden på ovnbilen, det vil si at antall posisjoner er lik antall biler som avfyres.

Når du velger ladetype, tas utformingen og størrelsen på avfyringskanalen, produkttypen, drivstoffet og forbrenningsmetoden og utformingen av brennerutstyret med i betraktningen.

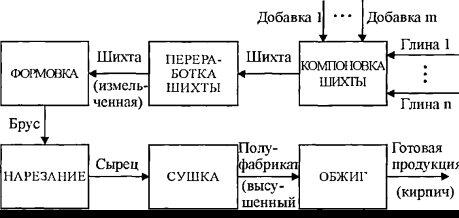

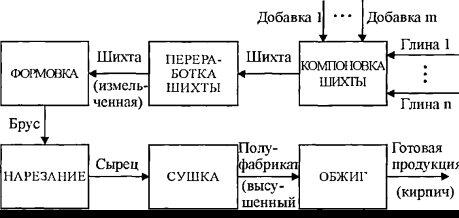

Strukturskjemaet for produksjon av keramiske murstein kan representeres som en kjede av sammenkoblede teknologiske prosesser (trinn). [1] Fig. en.

Fig. 1. Blokkdiagram over produksjonen av keramiske murstein

Utformingen av ladningen. Råmaterialekomponentene i ladningen (blandinger av leire og urenheter, blandet i visse forhold) blir levert til leirlageret, hvorfra de flyttes med en gripekran til beholderne til individuelle matere, som utfører jevn fôring og volumetrisk dosering av komponentene i ladningen. Doseringen reguleres av løftehøyden på portene og hastigheten på matebåndene, som beregnes på en bestemt måte.

De doserte komponentene av ladningen mates til knivknuseren, hvor de er forknust. Så går ladningen gjennom behandlingsfasen, som finner sted i det tilsvarende verkstedet. Den inneholder løpere av våtsliping, valseverk av grov og finsliping, leiremikser. I løpene av våtsliping, sliping, blanding, sliping, fukting av ladningen med vann, knusing og skyving av den gjennom plater med hull installert i slipesonen. Maksimal partikkelstørrelse på batchen etter løperne er 50 mm. Gryteblanderen, installert under løpene, mater ladningen til en transportbånd som leverer den til valsverket. Den utfører primærsliping og sliping av ladningen. Som et resultat av denne behandlingen overstiger ikke partikkelstørrelsen 3-5 mm. Etter den første slipingen mates ladningen av en transportbånd til den andre valseverk. Prosessene som foregår i den er lik prosessene i det forrige apparatet, men den maksimale størrelsen på ladningspartiklene er allerede 1 mm. [2]

Etter slik behandling kommer ladningen inn i leireblandingen. Her foregår intensiv blanding, homogenisering og ytterligere fukting av ladningen til en gitt støpefuktighet. Om vinteren varmes den keramiske massen om nødvendig opp med damp. I kammeret til leireblanderen komprimeres ladningen og presses gjennom hullene i risten. Deretter blir den matet inn i materen, og derfra - for støping i en ormvakuumpresse.

Å danne. Den keramiske massen beveger seg inn i truget til blokken, der den dampes og skyves av bladene inn i overgangsdelen. I den skyver bladene, erstattet av et ormesystem, den forberedte massen gjennom de koniske utløpshullene. Knivene kutter massen i plater som mates inn i vakuumkammeret for avlufting. Derfra, gjennom matevalsene, kommer de inn i ormekammeret, hvor et sett med ormer skyves gjennom munnstykket montert på pressehodet. Dermed oppnås en stang i form av en kontinuerlig stripe. [3]

Skjæring. Inne i munnstykket er kjerner montert på en spesiell brakett som dannes gjennom hull i stangen. En kontinuerlig stripe av tømmer blir kuttet i råvarer - produkter som er stablet på tørkevogner og matet inn i tunneltørkere.

Tørking. Kjølevæsken er luften som kommer fra kjøleområdet i tunnelovnen. Den langsgående sirkulasjonen av kjølevæsken i tørkesystemene er gitt av eksosvifter som fjerner det brukte kjølevæsken. Reguleringen av mengden utføres ved hjelp av demper montert i taket på tørketrommelen. En del av kjølevæsken hentes fra tørketrommelen av mobile vifter, som sirkulerer den i tverrretningen av enhetens kanaler, og jevnt blåser råvaren.Tørking er utformet for å fjerne overflødig fuktighet fra råmaterialet, som en indikator på det relative fuktighetsinnholdet i råmaterialet ved utløpet av enheten. I henhold til de teknologiske forskriftene for produksjonen, er verdien av denne variabelen i området 1,5-3%. [fire]

Vogner med tørket råstoff trekkes ut av tørketrommelen og sendes til omlastningsbasen. Her overføres råstoffet til ovnbilene. Strukturen som oppnås som et resultat av denne operasjonen kalles mursteininnstillingen. De lastede bilene flyttes til ovnen, der de fyres av.

Avfyringsprosessen er den siste og viktigste i produksjonen av murstein, siden det er under denne prosessen at egenskapene til produktene som definerer begrepet "kvalitet" endelig blir dannet. Den inkluderer både målte mekaniske og hydrofysiske indikatorer (styrke, frostbestandighet og vannabsorpsjon, etc.) og synsfeil (sprekker, smelting, utbrenthet, etc.).

Avfyringssyklusen består av perioder med oppvarming, holding i området med høy temperatur (sintring) og kjøling, hver av disse periodene er preget av visse fysisk-kjemiske prosesser som finner sted i den keramiske massen. De endelige egenskapene til produktene avhenger av riktigheten av disse prosessene, for hvilke det er nødvendig å overholde klare krav til temperaturregimet og varigheten av avfyringen i hver ovnposisjon.

Dermed er tunnelovnen konvensjonelt delt inn i 3 soner: oppvarming, steking og kjøling. Oppvarmingssonen er beregnet for sluttørking av produkter og oppvarming av dem til temperaturen i gassmediet i avfyringssonen. Varmesonen består av tre seksjoner. På den første, som ligger etter forkammeret, begynner tørking av råstoffet på de nylig introduserte ovnbilene med varmen fra eksosrøykgassene, som allerede har passert andre deler av denne sonen (fig. 1). I den andre delen, på begge sider av kanalen, er det åpninger for røykgassutløp fra ovnen. På tredje trinn varmes produktene opp med røykgasser og forbrenningsprodukter som kommer fra avfyringssonen.

Avfyringssonen er delt inn i to seksjoner: liten og stor brann. I det lille brannområdet varmes det halvfabrikata intensivt opp av varmen fra røykgassene som kommer fra det store brannområdet, samt av varmen fra drivstoffet som brennes i brennerne i dette området. Brennerne er gruppert i brennergrupper plassert i hver posisjon i skytsonen. I en sone med høyt ild holdes produktene på maksimal temperatur.

Kjølesonen er konvensjonelt delt inn i raske og endelige kjølesoner. Ekstern luft tilføres kjølesonen gjennom en åpning i taket og kanaler i ovnutløpet av en spesialinstallert vifte. Luft som tilføres tunnelen fra miljøet beveger seg langs den, og kjøler mursteinen. Hull er laget i begge veggene i kjølesonen, gjennom hvilken oppvarmet luft blir fjernet fra avfyringskanalen inn i varmekanalen, og blir tvunget inn i tørketrommelen.

Litteratur:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D.Ledelse av teknologiske komplekser i datamaskintegrerte systemer // Problemer med ledelse og informatikk. - 2002. - Nr. 2.

- Yaroshchuk I.V., Ostapenko Yu.A. Eksperimentell studie av murstein som skyter i en tunnelovn for å skape matematisk støtte for kontrollsystemet. verk av VIII internasjonale. vitenskapelig og teknisk konf. "Maskinteknikk og teknosfære ved begynnelsen av det XXI århundre." - Volum Z. - Donetsk: DonSTU, 2001.

- Teknologiske forskrifter for produksjon av keramiske steiner og murstein på anlegget av keramiske veggmaterialer. Godkjent. direktør for byggevarefabrikken. - K., 1994. - 63 s.

- Maskinbyggende keramikk / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 s.

Hva du trenger for å kjøpe en mursteinovn

Hvis du tenker på å starte en keramisk mursteinvirksomhet, må du vurdere mer seriøse alternativer enn å brenne bål i hagen. Hvis du allerede har bestemt deg for å kjøpe en mini mursteinovn, må du velge det mest passende alternativet. Det er verdt å tenke på hvilke volumer det er planlagt å produsere, fordi hver ovn har sin egen kapasitet.

Et viktig poeng er også å velge en komfyr med en passende type drivstoff, fordi det i vår tid med raske endringer i energiprisene krever alvorlig vurdering. Det er verdt å vurdere muligheten for å kjøpe en ovn med høyere kapasitet hvis det er planer om å øke produksjonen.

Når spørsmålene om hovedegenskapene er løst, er det nødvendig å velge riktig versjon av modellen og begynne å lete etter alternativer for et røverkjøp. Prisen på en murovn fra forskjellige forhandlere og selgere kan svinge, så det er ikke nødvendig å skynde seg. De fleste representanter som selger disse produktene setter ikke priser i det offentlige, så du må jobbe hardt for å finne mye. Men resultatet av besparelsene kan hyggelig overgå alle forventninger!

En metode for å skyte murstein og en enhet for implementering

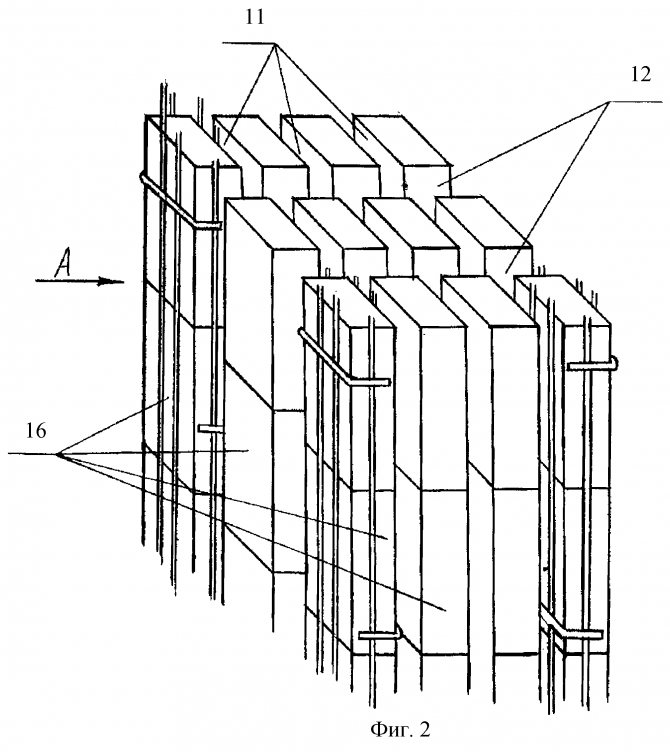

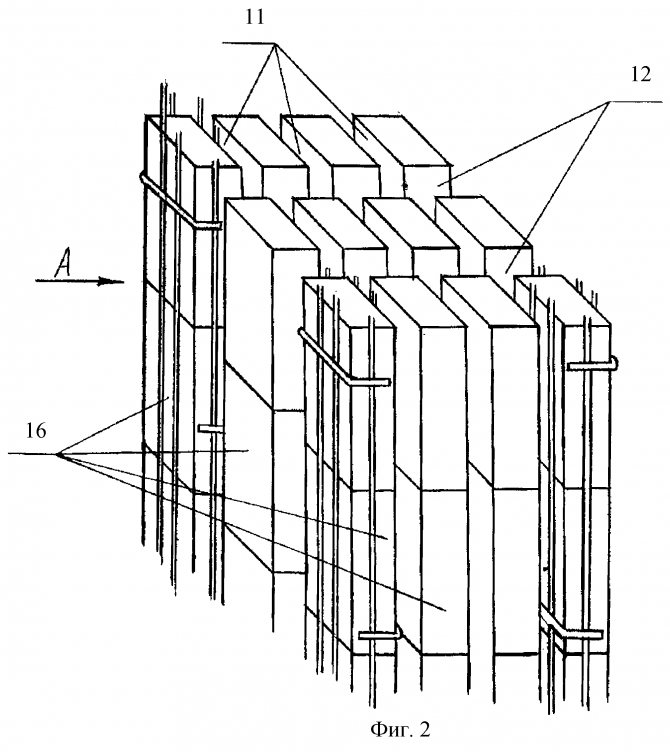

Oppfinnelsen vedrører produksjon av murstein og byggkeramikk. EFFEKT: øke prosessintensiteten, sikre ensartethet i avfyringen og forbedre kvaliteten på oppnådde produkter. Mursteinsinnstillingen dannes ved å sekventielt plassere ett produkt på toppen av et annet med dannelsen av to motsatte flater av søylen med de faste overflatene på produktene. Søylene til produktene er plassert med dannelse av hull mellom de nevnte kantene på søylene som er tilstrekkelig for fri bevegelse av kjølevæsken. Murstein avfyres i en skaftovn. I ovnens avfyringskanal er vertikale føringer montert, anordnet i grupper i form av et sett med føringskanaler med avstand fra hverandre. Kildevæskekildene er plassert i åpningene mellom føringskanalene, og kjølevæsken blir ført inn i åpningene mellom rammekantene på produktene. 2 sek. og 12 p.p. f-ly, 10 syk.

TEKNISKT OMRÅDE Oppfinnelsen vedrører byggevareindustrien og kan brukes i produksjon av murstein og noen andre keramiske produkter, nemlig i den teknologiske prosessen med avfyring. Oppfinnelsen kan anvendes på alle typer murstein og keramiske steiner som har form som en rektangulær parallellpiped, så vel som en form nær den.

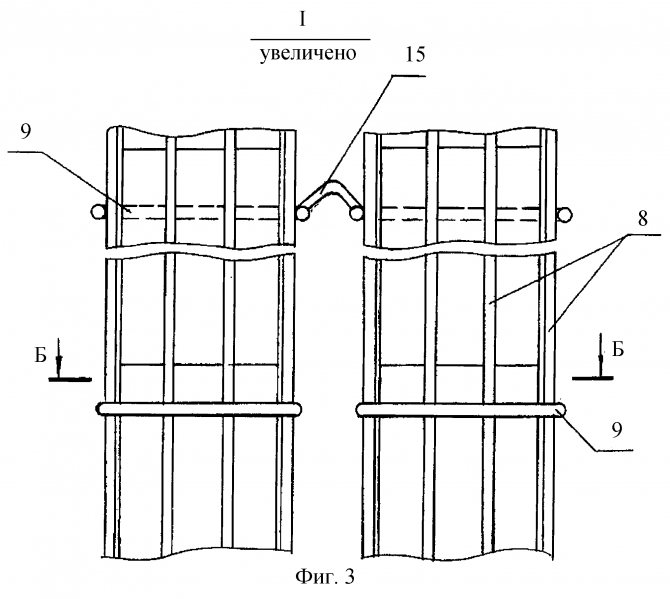

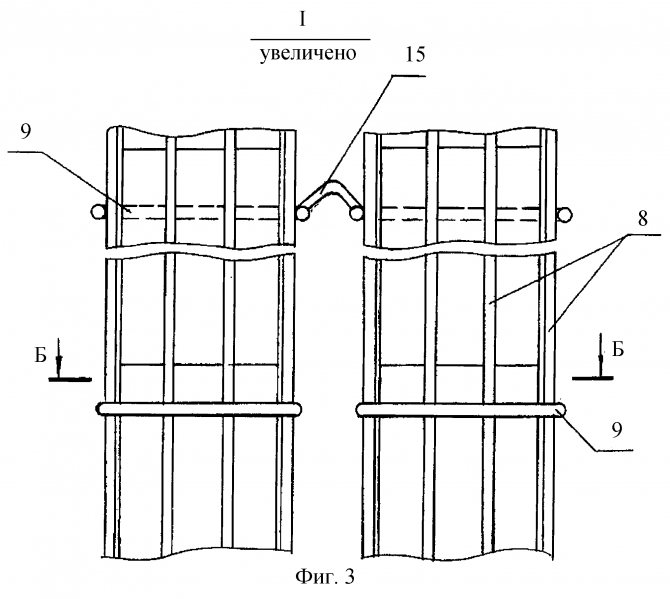

BAKGRUNNKUNST De mest kjente metodene for avfyring av murstein i ring- og tunnelovner. Imidlertid er ulempen med slike ovner ujevn fyring av stablet murstein, tungvint produksjon, varmetap, tilstedeværelsen av spesielle vogner for å flytte produktbelastningen. Nylig har vertikale kontinuerlige ovner blitt utbredt: skaft og spalte, med bevegelige materialer og stasjonære teknologiske soner. Den teknologiske prosessen i vertikale ovner er rettet fra topp til bunn, noe som gjorde det mulig å bruke bevegelse av produkter under egen vekt og ekskludere spesielle kjøretøyer for å flytte produkter gjennom ovnen. I tillegg gjorde den vertikale utformingen av ovnen det mulig å bringe varmekilder nærmere de fyrte produktene, noe som førte til en økning i prosessens termiske effektivitet og en redusert fyringstid. Dermed er vertikale ovner mindre materialkrevende, og metoden for avfyring i slike ovner er raskere, mer produktiv og økonomisk. Det er en kjent metode for avfyring av keramiske produkter (patent for oppfinnelsen 2110027, RF, klasse F 27 B 1/00 , F 27 B 9/14, publ. 04/27/1998), hvor produktene sekvensielt blir matet inn i ovnen ved en presser fra pressen.Produktene flyttes langs en spiralbane, som er satt av et spiralformet rullesvingbord, fra topp til bunn gjennom varme-, fyrings- og kjølesonene. Bevegelseskanalen er dannet av et sylindrisk gap mellom de koaksialt plasserte ovnsveggene (indre og ytre). Oppvarming av murstein i avfyringssonen utføres ved hjelp av gassbrennere plassert i ovnens yttervegg. Denne metoden gir høy produktivitet i prosessen, men krever spesialutstyr. I tillegg gir buret av murstein, som er produkter lagt oppå hverandre, dør på matrisen (dvs. seng på sengen), og gir ikke ensartet tilgang til varmebæreren til hele overflaten av produktet, noe som fører til ujevn avfyring av produktet i volum. keramiske produkter i en vertikal ovn (patent for oppfinnelsen 2098384, RU, klasse C 04 B 33/32, F 27 B1 / 00, publ. 10.12.1997), inkludert tilførsel av kjølevæske til buret i horisontal retning av flere dannet lag for lag og rettet mot hverandre av strømmer som konvergerer i sentrum av buret, beveger seg ett trinn opp og deretter divergerer fra sentrum i motsatt retning. I dette tilfellet utføres pakking av produkter på en slik måte at vekslinger i høyden av mursteinsrader installert på skjeen og på matrisen finner sted i den. Utformingen av buret av murstein som er installert på skjeen, endres ikke og gjentas gjennom en rad i høyden. Den gir gjennom kanaler for gjennomføring av kjølevæske. Innstillingen av mursteinene som er lagt på blokken endres. I den første versjonen er det en kanal for gjennomføring av kjølevæsken, og den går gjennom midten av raden og deler raden i to like store deler. I den andre versjonen dannes to sidekanaler som er plassert mellom ladningen og de motsatte veggene i ovnen, som ovnene ligger ved. Ovennevnte lag-for-lag-bevegelse av kjølevæsken strømmer gjennom kanalene dannet av et visst arrangement av produkter i radene, gjentas mange ganger, og det samme er vekslingen av rader i buret. Dette sikrer en jevn fordeling av kjølevæske og luft for kjøling av produkter langs bunkehøyden. Rå murstein lastes manuelt eller av en automatisk maskin. Bevegelsen til buret kan være kontinuerlig eller periodisk etter en viss tidsperiode. Hele buret med murstein holdes og flyttes av en spesiell anordning.Fordelen med oppfinnelsen ovenfor er å forbedre kvaliteten på produktene ved å sikre ensartetheten ved avfyringen, men buret med produkter har en ganske kompleks struktur og krever en spesiell innretning Den nærmeste oppfinnelsen er en fremgangsmåte for avfyring av keramiske veggprodukter i en vertikal ovn (patent for oppfinnelsen 2031340, RF, klasse F 27 B 1/00, publ. 03/20/1995, bulletin 8), som er en teknologisk syklus som inkluderer lasting av produkter etter lag-for-lag-lastemekanisme fra toppen av ovnen, synkron bevegelse nedover en rad hele ladningen langs avfyringskanalen og lag-for-lag batch lossing av ferdige produkter fra bunnen av kroppen. Produktene er lastet i form av søyler med en seksjon på 250x250. Ved avfyring av produkter i dyser blir brennstoff brent, og gjennom gassfordelingsanordningene forlater det resulterende kjølevæsken hullene og vasker buret. Burdesignet spiller en avgjørende rolle både i prosessen med varmeveksling mellom produktene og gassstrømmen, og i spredningen av varme i mursteinens kropp. Ujevn oppvarming av produktet, spesielt under høyhastighets fyringsforhold, fører til at det oppstår vridning og deformasjon av produktet, noe som betyr en reduksjon i kvaliteten på det ferdige produktet. Derfor bør buret gi minimal motstand mot bevegelse av gasser og luft, fremme den mest jevne fordeling av brann over seksjonen av ovnkanalen, være stabil og samtidig praktisk for lasting og lossing av murstein.Buret er perfekt når det gjelder termisk konstruksjon, der produktene er installert slik at produktets maksimale overflateareal blir fritt og jevnt vasket av kjølevæsken. I løsningen i henhold til patent 2031340 dannes hver burkolonne av rader med murstein installert oppå hverandre med dannelsen av en seksjon 250x250, dvs. flere produkter i hver rad av søylen. I denne versjonen av burdesignet er det labyrintgap for gjennomføring av kjølevæske, noe som gjør det vanskelig for kjølevæsken å få tilgang til produktene. Som et resultat avtar avfyringsintensiteten, tiden som kreves for tilstrekkelig oppvarming av produkter øker, og i tillegg er ikke ensartet oppvarming av produkter inne i buret sikret. En vertikal ovn for avfyring av keramiske produkter er kjent (patent for oppfinnelsen 2023965 , RF, klasse F 27 V 1/00, publ. 30.11.1994, bulletin 22), som inneholder vertikale avfyringskanaler dannet av vertikale vegger laget av varmebestandig materiale, laste- og lossemekanismer plassert på henholdsvis ovnrammen over innløpet og under utløpsseksjonene til avfyringskanalene. I vegghullene mellom tilstøtende seksjoner av ovnen er det brennerinnretninger og kanaler for tilførsel av luft for forbrennings- og kjøleprodukter, samt kanaler for fjerning av oppvarmet luft og røykgasser. Innløpsseksjonen til avfyringskanalen er forseglet, og avfyrings- og kjølesonene er atskilt med roterende fjærbelastede dempere. Som elementer i mekanismen for lossing av ferdige keramiske produkter, brukes hydrauliske sylindere, roterende klemmer og en transportbånd. Ovnen er klassifisert som en vertikal spalteovn og har alle fordelene med spalteovner som er oppført ovenfor. I tillegg implementerer ovnen en effektiv strålingskonvektiv avfyringsmodus, der produktene blir varmet opp av strømmen av røykgasser og termisk stråling fra mikroflak og veggene til brennerne. Ovnen består imidlertid av flere seksjoner som inneholder en vertikal fyringskanal og adskilt av vegger laget av varmebestandig materiale, som snakker om det høye materialforbruket. Burets utforming i denne ovnen er en søyle med produkter stablet ordentlig oppå hverandre, noe som innebærer tilstedeværelsen av små hull mellom produktene i buret, som igjen påvirker enhetligheten i oppvarmingen av produktene, og derfor kvaliteten på produktene som ble oppnådd. enheten innførte en vertikal ovn (patent for oppfinnelsen 2031340, RF, klasse F 27 B 1/00, publ. 03/20/1995, bull. 8), inneholdende en vertikal rektangulær kropp med oppvarming , avfyrings- og kjølesoner, horisontale skillevegger med vinduer, laste- og losseapparater, gassforsynings- og utløpsbokser, last av produkter, som er plassert med et gap i vinduene på skillevegger og er et sett med søyler med en seksjon på 250x250 mm. For å forbedre reguleringen av avfyringsprosessen er ovnen utstyrt med strømmende tanker med vann plassert i varme- og kjølesonen og koblet til hverandre, og gassfordelingsanordningene i ovnen er laget i form av rektangulære rørseksjoner lagt i gjensidig kryssende horisontale rader, som dekker lasten av produkter med brudd ved skjæringspunktene for utgangen. De ovennevnte designfunksjonene til ovnen gjør det mulig å forbedre ensartetheten ved avfyringen, men ordningen av produkter i et bur i form av søyler med størrelse 250x250 begrenser kjølevæskens tilgang til overflaten av produktene inne i kolonnen. samtidig intensivering av avfyringsprosessen. Problemet løses ved det faktum at i metoden for avfyring av murstein i en sjaktovn,inkludert lasting av produkter fra toppen av ovnen med installasjon på en ladning, laget i form av et sett med produktpilarer jevnt fordelt i ovnens volum, synkron bevegelse av ladningen langs avfyringskanalen, og tilfører kjølevæske til hull mellom søylene og lossing av ferdige produkter fra bunnen av ovnen, ifølge oppfinnelsen, blir hver kolonne av lasten dannet sekvensiell installasjon av ett produkt på et annet med dannelsen av to motsatte flater av søylen ved rammens overflater av produktene, blir produktets søyler plassert i avfyringskanalen med dannelse av hull mellom de nevnte søylene i søylene tilstrekkelig for den frie bevegelsen av kjølevæsken, og kjølevæsken tilføres i hullene vinkelrett på kantene dannet av produktflater. Det tekniske resultatet, nemlig ensartetheten til avfyringsprodukter, oppnås ved å øke overflaten fri for jevn tilgang til varmebæreren. En slik økning ble mulig på grunn av den foreslåtte strukturen til produktburet. I den påståtte metoden er hver murstein installert på en slik måte at kantene på produktet, den største i overflateareal, dvs. matriser vaskes fritt av kjølevæsken. I dette tilfellet, i ett spesifikt tilfelle av implementeringen av den foreslåtte metoden, er mursteinene installert "med en poke på en poke", og i en annen - "med en skje på en skje". Poke er det minste ansiktet på mursteinen, derfor er det å foretrekke å implementere metoden med installasjon av produkter "poke on poke". I alle tilfeller av implementeringen av metoden er en uunnværlig tilstand dannelsen av to motsatte flater av kolonnen med de faste overflatene til produktene, derfor er de solide kantene på produktet, som har det største overflatearealet, uansett av dannelsen av burkolonnene forblir frie og åpne for tilgang til kjølevæsken. hullene mellom kantene til tilstøtende søyler dannet av de faste overflatene på produktene er fra 10 til 40 mm, og hullene mellom kantene vinkelrett på nevnte er fra 20 til 80 mm. Hullene brukes for å sikre kjølevæsken fri tilgang til produktene. Imidlertid når størrelsen på åpningene mellom kantene dannet av de faste overflatene på mursteinene er mer enn 40 mm og størrelsen er mer enn 80 mm, for hullene mellom kantene vinkelrett på ovennevnte kreves tilstrekkelig temperaturspenning for avfyring er ikke gitt. Når størrelsen på åpningene mellom mursteinens dummyflater er mindre enn 10 mm, er det umulig å plassere klemmeelementene til festemekanismen i dem for å holde produktens søyler under lossing. Størrelsen på hullene mellom kantene vinkelrett på dyseoverflatene på produktene, mindre enn 20 mm, tillater ikke plassering av kildene til termisk energi fra avfyrings- og gassavtrekksanordninger i dem. Etter fullført bevegelse av søylene i produkter i avfyringskanalen med et beløp som tilsvarer størrelsen på produktet langs høyden på kolonnen, blir produktene losset. Lastingen utføres i rekkefølge, og foreløpig er hvert produkt festet i en rad høyere enn den lossede. Målet oppnås også ved det faktum at en skaftovn for avfyring av murstein som inneholder en avfyringskanal, en lasteanordning installert over øvre åpning av ovnen, en anordning plassert under den nedre åpningen av ovnens lossing, inkludert en ladefikseringsmekanisme og en mekanisme for senking og lossing av produkter, kilder til termisk energi for avfyring, plassert i avfyringskanalen og gasseksosanordninger, i henhold til til den påståtte oppfinnelsen, er ovnen utstyrt med vertikale føringer montert i avfyringskanalen, anordnet i grupper i form av et sett med føringer anordnet med avstand fra hverandre kanaler som fritt dekker søylene fra suksessivt installert oppå hverandre dannelse av stammeoverflatene på to motsatte flater av produktsøylen,mens de vertikale føringene til de tilstøtende føringskanalene nær de nevnte kantene på søylene er plassert i avstand fra hverandre med dannelsen av hull mellom produktets søyler som er tilstrekkelig for fri bevegelse av kjølevæskestrømmen, og de termiske energikildene plassert i hullene vinkelrett på de nevnte. Innføringen av vertikale føringer i enheten, som deler arbeidsvolumet til ovnen i et sett med vertikale føringskanaler, gjør det mulig å organisere passasjen av de avfyrte produktene etter hverandre fra topp til bunn langs avfyringskanalen. Med denne løsningen er dimensjonene til kanalene så nær som mulig dimensjonene til den transporterte kolonnen med produkter, men de hindrer ikke bevegelsen av produkter. Vertikale føringer kan lages i form av vertikale stenger laget av varmebestandig legering. Stengene kombineres i grupper som danner en føringskanal, og er festet til hverandre ved hjelp av horisontale braketter som dekker stengene på den ene eller den andre siden av kanalen med alternerende hannsider langs kanalhøyden. Stiftene har bare en punktforbindelse med føringene, laget for eksempel ved en sveisemetode, og de sveisede stengene veksles også. Fraværet av en stiv tilkobling sikrer mobiliteten til systemet, eliminerer forvrengninger og deformasjoner som er mulig under avfyring ved høy temperatur. Vertikale føringer kan være laget av tynne strimler av varmebestandig materiale, men i en hvilken som helst utførelse bør tykkelsen på føringene være betydelig mindre enn dimensjonene til de fyrte produktene. Dette er en nødvendig forutsetning for å sikre fri sirkulasjon av kjølevæsken mellom gjenstandene i ladingen. Dermed lar det oppførte settet med viktige funksjoner deg få et teknisk resultat som ligner på metoden, nemlig å sikre ensartet avfyring av gjenstander i ovn. Å oppnå det samme tekniske resultatet indikerer enhetene i det oppfinnsomme konseptet som forbinder den påkrevde fremgangsmåten og innretningen. Styrekanalene for å flytte de fyrte produktene er plassert i avstand fra hverandre med dannelse av hull. Størrelsen på hullene mellom sidene av føringskanalene som tilsvarer overflatene til burstolpene som er dannet av produktets stempelflater, er fra 10 til 40 mm, og størrelsen på hullene vinkelrett på dem er fra 20 til 80 mm . Klaringsverdiene tilsvarer vilkårene for implementering av avfyringsmetoden og er forklart ovenfor. Den øvre grensen for intervallene skyldes teknologiske årsaker, nemlig det faktum at med store hull vil det ikke opprettes tilstrekkelig temperaturstress for å sikre nødvendig oppvarming av produktene. De nedre grensene skyldes tekniske årsaker, nemlig det faktum at i hullene er termiske energikilder, gasseksosanordninger og klemmeelementer i festemekanismen plassert. Akselovnen inneholder termiske energikilder for avfyring, som kan lages i form av strålebrennere av diffusjonstype plassert i avfyringskanalen og installert på en slik måte at plasseringen av hullene for utløpet av kjølevæsken sammenfaller med plasseringen av hullene mellom kantene på burpilarene som er dannet av produktene. Således er kjølevæskestrømmene strengt orientert og rettet inn i åpningene mellom overflatene til burstolpene som dannes av produktets rammeflater. Denne tekniske løsningen gjør det mulig å øke avfyringsprosessens termiske effektivitet og økonomi på grunn av maksimal tilnærming av varmekilder til de avfyrte produktene, for å øke prosessintensiteten på grunn av varmebærestrømmens strenge orientering.For å organisere varmebærestrømmene kan ovnen i tillegg utstyres med ventiler plassert horisontalt i hullene mellom føringskanalene over varmekildene. Avfyringsteknologien ved bruk av gassbrennere krever spesielle kanaler for å fjerne gassforbrenningsproduktene. Ovnen er utstyrt med gassutladningsinnretninger laget i form av rør, og rørene plasseres i arbeidsvolumet til ovnens avfyringskanal og plasseres i hullene mellom føringskanalene som ligner på arrangementet av gassbrennere. Senking av produktsøylen utføres i trinn-for-trinn-modus på grunn av samspillet mellom festemekanismen, som er roterbar i forhold til den horisontale aksen til bord- og kjedetransportører, som sammen danner en mekanisme for lossing av produkter. stekeovnen til ovnen under prosess med lossing av den nedre raden av produkter. Rotasjonsbordet, installert med mulighet for frem og tilbake vertikal bevegelse, gjør det mulig å skille den nedre lossede raden av produkter og overføre disse produktene til transportmidlet, og eliminere fare for skade på overflaten til de ferdige produktene. Rotasjonsbordet er utstyrt med spalter plassert på siden motsatt bordets rotasjonsakse, og laget med muligheten for å passere gjennom kjedetransportørene. Dermed er bruken av ytterligere skyvemidler utelukket, de ulastede produktene plasseres direkte på transportøren og fjernes deretter fra ovnssonen. Når transportøren utføres i form av en kjedetransportør, er det tilveiebragt to gjenger for hver produktbunke. I tillegg til ovennevnte tekniske resultat, som gjorde det mulig å forbedre kvaliteten på de produserte produktene, er den påståtte innretningen preget av termisk effektivitet på grunn av den jevne fordelingen av varmebelastningen over ovnens seksjon og høyde, termisk effektivitet og intensivering av prosessfyringen, på grunn av nærheten til brennerne til de fyrte produktene, og samtidig et lite materialforbruk, enkelhet og enkel vedlikehold og reparasjon Liste over figurer på tegninger Oppfinnelsen er illustrert med tegninger som viser: figur 1 - akselovn, skjematisk fremstilling; i fig. 2 er et diagram over pakking av produkter med installasjon av murstein med en "poke on a butt", frontal isometrisk projeksjon, som viser hullene mellom produktens søyler i lasten og plasseringen av føringene for søylen til produktene; i fig. 3 - et fjerntliggende element I på figur 1, som viser den relative posisjonen til vertikale føringer og horisontale braketter, som danner kanaler for passering av produkter; figur 4 er et horisontalt snitt b-b i figur 3, som viser åpningene mellom føringskanalene; i fig. 5 er et sideriss av buret med en skjematisk illustrasjon av plasseringen av gassbrennere og gassventileringsanordninger; i fig. 6 - snitt B-B i fig. 5, som viser fordelingen av varmebærestrømmer; figur 7 - elementer i låsemekanismen; i fig. 8 - lossemekanisme og viser de ekstreme posisjonene til rotasjonsbordet når du arbeider med en kjedetransportør; Fig. 9 er et ovenfra av en kjedetransportør med ulastede produkter; Fig. 10 er en skisse av en murstein som viser kantene. Informasjon som bekrefter muligheten for å utføre oppfinnelsen. Den påståtte metoden for avfyring av en murstein ble implementert ved hjelp av den påståtte innretningen. En akselovn for avfyring av murstein inneholder (se fig. 1 ) et legeme 1 hvor det befinner seg en avfyringskanal 2. Over ovnens øvre åpning er det montert en lastemekanisme 3. Under den nedre åpningen av ovnen er det en fikseringsmekanisme 4 og en mekanisme for senking og lossing av produkter, laget i form av et bord 5 roterende rundt den horisontale aksen 6, installert med mulighet for å gå frem og tilbake vertikalt og samhandle med en kjedetransportør. 7.Ovnen er utstyrt med vertikale føringer 8, montert i avfyringskanalen 2. Føringene 8 er laget i form av vertikale stenger av varmebestandig legering, arrangert i grupper ved hjelp av horisontale braketter 9 og danner et sett av samme type av vertikale føringskanaler 10 for passering av pilarene i produktbelastningen. De horisontale brakettene 9 dekker stengene fra den ene eller den andre siden, vekselvis langs kanalhøyden på hannsidene (se figur 3.) Føringskanalene 10 tjener til å organisere passering av produkter som kommer til avfyring. Dimensjonene på føringskanalene er så nær som mulig dimensjonene til produktene som går gjennom dem. Føringskanalene 10 definerer mellomrom 11 og 12 mellom dem (se fig. 4). Størrelsen på hullene 12 er 75 mm og skyldes plasseringen i kildene for varmeenergi for avfyring, laget i form av strålebrennere 13 av diffusjonstypen, rør 14 for fjerning av røykgasser og oppvarmet luft , og ventiler 15, laget i form av profilstrimler og installert horisontalt mellom føringene 8 (se fig. 5) Innstillingen av produkter i ovnen er et sett med søyler 16 (se fig. 2). Hver søyle oppnås ved sekvensielt å installere ett produkt på et annet på det minste ansiktet, dvs. "Poke on a butt" (se fig. 10). Brennere 13 har hull 17 for utløpet av kjølevæsken (se fig. 6). Brennerne er installert mellom føringskanalene, og plasseringen av hullene 17 sammenfaller med plasseringen av åpningene 11 mellom kantene til burstolpene 16 dannet av produktets stempeloverflater. Hullets størrelse 11 er 35 mm. Verdien skyldes på den ene siden teknologiske årsaker og er tilstrekkelig for fri gjennomføring av varmestrømmer, på den annen side er klemmeelementene 18 til festemekanismen 4 plassert i hullene 11. Festemekanismen 4 er laget i form av et sett med elastiske klemmer 18, individuelle for hver produktkolonne (se 7), som opererer fra en hydraulisk drivenhet, og tjener til å holde pilarene i produktbelastningen under lossing. Rotasjonsbordet 5 er utstyrt (se fig. 8) med spalter 19 plassert på siden motsatt rotasjonsaksen 6 og laget med muligheten for å passere gjennom disse kjedetransportører 7. Metoden for avfyring av produkter i ovennevnte ovn er implementert som følger: ved mekanismen 3 er lasten som er klargjort for avfyring av produktene (i vårt tilfelle er dette murstein) installert på den øvre raden av søyler 16 i buret til den ferdige akselovnen. I gassbrennere 13 brennes gassformet drivstoff, og det resulterende kjølevæske gjennom hullene 17 mates i en rettet strøm inn i åpningene 11 mellom gjør ved kantene på burstolpene som dannes av mursteinens blokkflater (se. Fig. 6). På grunn av det faktum at søylene er plassert fra hverandre i volumet av ovnen med dannelsen av hull 11 og 12, vasker kjølevæsken fritt hver søyle 16 av produktene, og derved sikres jevn oppvarming av hver murstein. Varmebæreren er så nær som mulig produktene som skal fyres, noe som bidrar til avfyringsintensiteten og tillater på kortest mulig tid med minimalt drivstofforbruk å brenne produkter uten feil med høye tekniske parametere. Ventilene 15 som begrenser utbredelsen av varmebæreren strømmer vertikalt oppover og leder varmebæreren strømmer i horisontal retning mellom søylene 16 i produktene, bidrar også til ensartet avfyring. Røykavfallet og oppvarmet luft oppnådd som et resultat forbrenning fanges opp av rør 14 og fjernes fra avfyringssonen. Festemekanismen 4 klemmer mursteinene til den nest siste, i forhold til den ubelastede, raden ved hjelp av individuelle klemelementer 18 og holder på stolpene 16 i produktene. Dreieskiven 5, med den nedre raden av ferdige produkter 20 plassert på den, senkes med et beløp som er lik høyden på produktet i ladekolonnen, og derved skilles den ulastede raden av murstein.Deretter roteres bordet 5 rundt den horisontale aksen 6, mens de ubelastede produktene 20 stables direkte på transportøren 7 (se fig. 9), passerer i spalten 19 på bordet 5, og fjernes deretter fra området av bordet, og gir sistnevnte muligheten til å klatre til utgangsposisjonen. Neste batch med rå murstein lastes. Pilarene 16 er de-fikserte. Mursteinsburet senkes av størrelsen på mursteinen langs høyden til burstolpen 16. Så foregår lossingen og syklusen gjentas.

Krav

1. En metode for avfyring av murstein i en sjaktovn, inkludert lasting av produkter fra toppen av ovnkroppen med installasjon mot en ladning, laget i form av et sett med produktpilarer jevnt fordelt i ovnkanalens volum, synkron bevegelse av ladningen langs avfyringskanalen, tilførsel av kjølevæske til hullene mellom søylene og lossing fra bunnovner av ferdige produkter, karakterisert ved at hver søyle i buret er dannet ved sekvensiell installasjon av ett produkt på et annet for å danne to motsatte flater av søylen ved produktets rammeflater, blir produktens søyler plassert i avfyringskanalen med dannelse av hull mellom søylene i søylene som er tilstrekkelig for fri bevegelse av kjølevæsken, og tilførselen kjølevæsken utføres i hullene vinkelrett på kantene som dannes av produktets stempeloverflater.2. 2. Fremgangsmåte ifølge krav 1, karakterisert ved at artiklene i burkolonnen er stukket på rumpa. 2. Fremgangsmåte ifølge krav 1, karakterisert ved at produktene i burkolonnen plasseres med en skje på en skje. 4. Fremgangsmåte ifølge krav 2 eller 3, karakterisert ved at åpningene mellom kantene til tilstøtende søyler dannet av stempelflatene på produktene er 10-40 mm, hullene mellom kantene vinkelrett på nevnte er 20-80 mm. . Metoden i henhold til et av avsnittene. 6. En akselovn for avfyring av murstein, som inneholder en avfyringskanal, en lasteanordning installert over den øvre åpningen av ovnen, en avlastningsanordning plassert under den nedre åpningen av ovnen, inkludert en ladefikseringsmekanisme og en mekanisme for senking og lossing av produkter, kilder til termisk energi for avfyring plassert i avfyringskanalen og gassavtrekksanordninger, karakterisert ved at ovnen er utstyrt med vertikale føringer montert i avfyringskanalen, arrangert i grupper i form av et sett med føringskanaler med avstand fra hverandre, fritt omfavne søyler fra suksessivt installert på hverandre med dannelse av ramflater med to motsatte flater av produktstøtten, mens nær de nevnte kantene på søylene, er de vertikale føringene til de tilstøtende føringskanalene avstand fra hverandre med dannelse av hull mellom produktets søyler som er tilstrekkelig for fri bevegelse av kjølevæskestrømmen, og kildene til termisk energier plasseres i hullene vinkelrett på ovenstående. 7. Ovn ifølge krav 6, karakterisert ved at åpningene mellom sidene av føringskanalene som tilsvarer kantene på burstolpene som er dannet av produktets rammeflater er fra 10 til 40 mm, og hullene vinkelrett på dem er fra 20 til 80 mm. 8. Ovn ifølge krav 6 eller 7, karakterisert ved at de vertikale føringene er laget i form av vertikale stenger av en varmebestandig legering og er kombinert i grupper ved hjelp av horisontale braketter som dekker stengene fra den ene siden eller den andre siden av kanalen, vekslende langs kanalhøyden på de mannlige sidene. Ovnen i henhold til et av avsnittene.6-8, karakterisert ved at kildene til termisk energi for avfyring er laget i form av strålebrennere av diffusjonstype installert med innretting av plasseringen av hullene for utløpet av kjølevæsken og hullene mellom burets kanter søyler dannet av produktets rammeflater. 10. Ovn ifølge krav 9, karakterisert ved at ovnen er utstyrt med ventiler for å organisere kjølevæskestrømmene, plassert horisontalt i hullene mellom føringskanalene over kildene til termisk energi. Ovnen i henhold til et av avsnittene. 6-10, karakterisert ved at gassutladningsinnretningene er laget i form av rør plassert i åpningene mellom føringskanalene som ligner på kildene til termisk energi. Ovnen i henhold til et av avsnittene. 6-11, karakterisert ved at ladefikseringsmekanismen er laget i form av et sett med individuelle klemelementer for hver produktsøyle. Ovnen i henhold til et av avsnittene. 6-12, karakterisert ved at mekanismen for senking og lossing av produkter er laget i form av et bord som kan dreies i forhold til den horisontale aksen, installert med mulighet for å stempelet vertikalt. 14. Ovn ifølge krav 13, karakterisert ved at rotasjonsbordet er forsynt med spalter plassert på siden motsatt bordets rotasjonsakse, og laget med muligheten for å passere kjedetransportørene.

TEGNINGER

,

,

,

,

,

,

,

,

,

Vi bygger en ovn for å fyre keramikk med egne hender

Ovnstypen velges ut fra antall produkter som skal fyres. Hvis volumet er lite, lager vi en ovn 250-300 liter. For større arbeid trenger du stor ovn, størrelsen på et lite rom.

Instrumenter

For å bygge en liten ovn trenger du følgende verktøy:

- Låsesmedverktøy - for arbeid med metall. Sveisemaskin, sett med skiftenøkler, filer, vinkelsliper (vinkelsliper), bor, hammer.

- For arbeid med murstein og keramikk - murerhammer, sparkel, diamantskive for vinkelslipere.

- Individuell beskyttelse betyr. Åndedrettsvern, vernebriller, hansker og tykke bomullsklær er et must når du arbeider med vinkelslipere og mineralull.

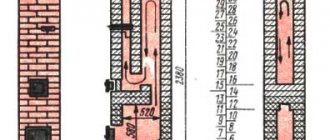

Arbeidsordre

Ovnen består av en kropp, brenner, tak, isolert kammer, lokk.

Byggesekvens:

- Boliger. Vi velger en rektangulær metallboks hvis murstein eller metallfat brukes som fôr, hvis vi isolerer med ildfast ull.

I en sylindrisk struktur er varmefordelingen jevnere. Vi sveiser bena til kroppen.

- Vi legger den ned til bunnen av rammeforingen, sette fire keramiske isolatorer fra kraftledninger eller mursteinstein per kant - de vil fungere som overlappende innlegg.

- Vi fôrer veggene og taket. Det er bedre å legge murstein på murstein. Vi bruker kaolin eller basaltull med høy tetthet. Vi vri sylinderen fra et bomullsull i flere lag for å unngå sømmer - varmetapbroer. Fest til veggene med asbestledning og keramiske knapper. Kantene på toppen av isolasjonen er viklet utover, dette tetter og varmeisolerer leddene på lokket og kroppen.

- Vi overlapper innleggene.

Med en stor vekt på produktene bruker vi tørt mur fra murstein for å overlappe hverandre, med en liten vekt - porselen steintøyfliser av passende størrelse.

- Vi installerer brenneren. Den kan kjøpes i gassforsyningsbutikker. Kraft er bedre å ta opp ikke mindre enn 2 kilowatt (avhenger av varmetapet og konstruksjonens volum).

- Vi borer et hull for brenneren nederst på kroppen og foringen. Flammen skal ikke berøre produktene, dette er hovedprinsippet for dyseplasseringen. Å plassere dysen vannrett gjør det lettere å justere og vedlikeholde.

- Vi isolerer lokket på strukturen. For minimalt varmetap isolerer vi hele strukturen utenfra.

- Vi legger igjen et hull i lokket for utgang av forbrenningsprodukter og kontroll av prosessen. Vi tilbyr en ventil for temperaturkontroll.

- For å ta data om temperaturen inne i ovnen installerer vi et termoelement av et elektronisk termometer.

Ovnen er klar. En testkjøring gjennomføres. Hvis mur ble brukt med murstein, tørkes ovnen først i en mild modus.

Hvordan fyre keramikk?

For å kunne brenne keramikk ordentlig, er det viktig å følge temperaturregimet i ovnen. Avfyring foregår i tre trinn:

- Fordamping av fuktighet. Produktene varmes opp til 250 ° C og stå ved den temperaturen.

- Gløder opp til 900 ° C i lukket ovn. Leirsintring finner sted.

- Gradvis nedkjøling.

Ovnene må ikke bare utvikle den nødvendige temperaturen, men også la den reguleres. Designet skal være så enkelt som mulig, lasting og lossing av produkter - enkelt.