Variedades de hornos de mufla.

Por características de diseño, los dispositivos se dividen en:

- tubular o cilíndrico;

- horizontal o vertical.

Por el tipo de composición del tratamiento térmico:

- aire;

- aspiradora;

- basado en gas inerte.

Solo se puede hacer un horno de mufla de aire en casa, por lo tanto, se trata de eso que se discutirá en el artículo.

Por las características del calentador termoeléctrico:

- gas;

- eléctrico.

Por supuesto, un horno de gas se desviará en funcionamiento de 3 a 4 veces más barato que uno eléctrico, debido al ahorro de combustible, pero dicho horno, en primer lugar, está prohibido por ley de fabricar y usar, y en segundo lugar, es técnicamente extremadamente difícil de fabricar. haga un horno de mufla con gas con sus propias manos.

Debido a los materiales simples, la estufa se puede fabricar en cualquier forma conveniente, incluida una que se adapte idealmente al interior de la habitación.

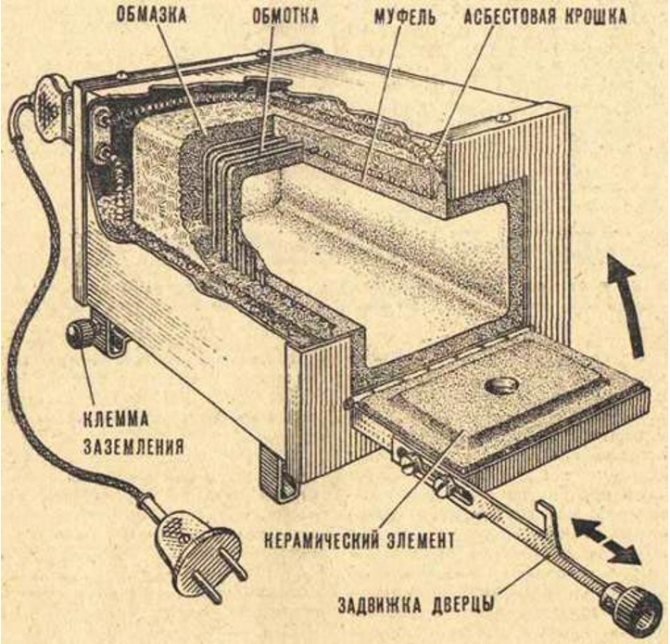

Foto 2 Esquema de un horno de mufla industrial.

Fabricando el dispositivo

En este caso, le diremos cómo hacer un horno de mufla vertical para cocer cerámica con sus propias manos.

Para hacer esto, necesita las siguientes herramientas:

- amoladora angular (amoladora) y 1-2 círculos;

- electrodos y soldadura por arco eléctrico;

- herramientas de cerrajería, incluidos cortadores de alambre;

- Alambre de nicrom de 2 mm.

y materiales:

- Chapa de acero de 2,5 mm o cuerpo de horno usado;

- esquina;

- guarniciones;

- lana de basalto;

- ladrillos refractarios de arcilla refractaria;

- mortero refractario;

- sellador de silicona.

Elementos principales

Alojamiento

Idealmente, el cuerpo de un horno eléctrico o un horno milagroso es adecuado como base para un horno de mufla casero para fusionar o copelar, ya que ya cuenta con todo el aislamiento necesario. Todo lo que necesita hacer es quitar o quitar todos los elementos plásticos.

Foto 3 Horno antiguo en forma de cuerpo de horno de mufla

Si no fue posible encontrar un horno de este tipo, el cuerpo se puede soldar a partir de una hoja previamente cortada en espacios en blanco. Suelde todas las paredes laterales, limpie las uniones con un cepillo de metal o una amoladora y cubra con una imprimación.

La fabricación de un estuche a partir de láminas, aunque un poco más complicada, permite realizar el diseño que sea adecuado en tamaño para una habitación concreta.

Elemento de calefacción

Un componente clave del dispositivo, ya que de él dependen la temperatura en el horno y la velocidad de calentamiento. También necesitará hacer un termostato para un horno de mufla con sus propias manos o comprar uno ya hecho. Un alambre de nicromo actuará como elemento calefactor, cuyo diámetro se selecciona en función de la temperatura máxima. El diámetro mínimo y más consumible es de 1,5-2 mm.

El nicrom en una espiral estándar puede soportar 1100 grados, pero es necesario excluir la entrada de aire, de lo contrario se quemará. Fechral es más adecuado para un horno de mufla: su temperatura de trabajo es de 1300 grados y es "amigable" con el aire.

Foto 4 Elemento calefactor

Cualquier horno de mufla eléctrico, incluso el más pequeño, hecho a mano, cuando se calienta a 1000 grados, gasta alrededor de 4 kW. Verifique todo el cableado y configure el estabilizador automático a 25 A antes de usarlo.

Aislamiento térmico

El aspecto más importante del trabajo, que es responsable de la integridad y eficiencia de toda la estructura. Dentro del horno de mufla, los ladrillos de arcilla refractaria se instalan sobre pegamento resistente al fuego. Al tamaño del horno, se corta con un molinillo. En la parte superior se utiliza lana de basalto.

Foto 5 Pegamento ignífugo Terracota

Algunos foros para la fabricación de hornos de mufla recomiendan el uso de amianto para mampostería. Este es realmente un material resistente al fuego, pero ya a una temperatura de 650 grados + comienza a liberar carcinógenos.

Hacer un horno de mufla casero

El primer punto se puede omitir para aquellos que usan un horno viejo como cuerpo.

Caracteristicas de diseño

Un horno de mufla eléctrico para la cocción de cerámica consta de una cámara de calentamiento y un cuerpo termoaislante que retiene el calor y protege el medio ambiente y los trabajadores del mismo. La temperatura dentro del horno puede alcanzar los 1000 ° C o más.

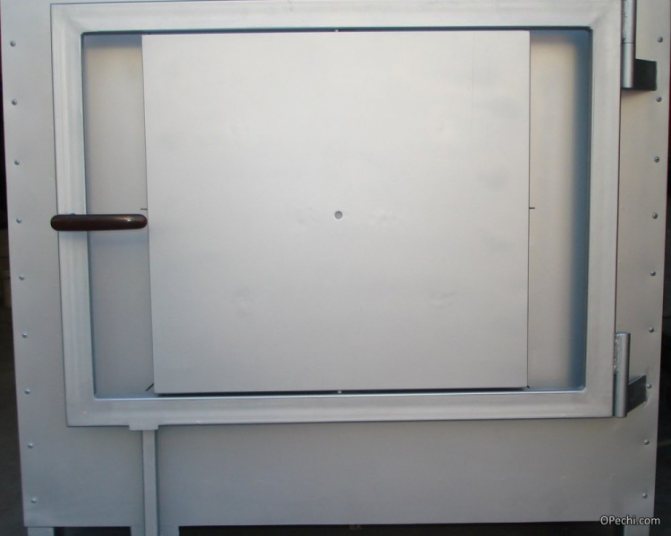

El mejor efecto de aislamiento térmico se obtiene con el uso de ladrillos refractarios, que además están aislados con materiales modernos. Para lograr y mantener la temperatura programada, la puerta del horno debe estar cerrada herméticamente.

Dependiendo de las características de diseño, existen varios tipos de hornos de mufla. Pero solo puede hacer su propia unidad de aire con calefacción eléctrica. Se permite construir un conjunto de este tipo de cualquier forma, horizontal o vertical, a partir de los materiales disponibles.

Horno de mufla de bricolaje

En casa, puede armar un diseño de horno simple con sus propias manos. En este caso, un horno de mufla "hágalo usted mismo" funcionará con electricidad. El elemento principal, una mufla, puede estar hecho de arcilla o doblado con ladrillos de arcilla refractaria.

Para una mufla de arcilla, una pieza en blanco está hecha de cartón o madera contrachapada. La caja resultante se cubre con una capa de arcilla con un espesor de 1 cm, se seca hasta que endurezca (3-5 días) y se cuece en un horno de carbón. La temperatura de cocción es de 700-800ºC. Esto es suficiente para vitrificar la estructura de arcilla y crear una cámara interior fuerte.

Horno de mufla de bricolaje

La mufla de cerámica resultante se envuelve con alambre (nicromo o fechral, 1 mm de diámetro); funcionará como un elemento calefactor. Para asegurar el alambre a la carcasa, se cubre con una segunda capa de arcilla (que también se seca y se cuece en un horno de carbón). Los extremos del cable se dejan abiertos para una mayor conexión a la red.

Para doblar la mufla de arcilla refractaria, se hacen ranuras en cada ladrillo (para la ubicación de las bobinas calefactoras). Después de doblar los ladrillos, se coloca un alambre en espiral en las ranuras. Para fijarlo en las ranuras, la espiral se recubre con arcilla o se refuerza con alambre.

La cámara interior terminada se coloca en una caja de metal. Está soldado a partir de láminas de acero con un espesor de 2 mm o más. Se dejan agujeros en la carcasa para la conexión al cable calefactor.

Se coloca una mufla terminada dentro de la carcasa, se conectan los contactos y se realiza el aislamiento térmico. La lana de basalto o astillas de asbesto se utilizan como material aislante (el asbesto es una opción más dañina, los carcinógenos se liberan cuando se calienta).

Nota: Este horno de mufla de bricolaje le permite quemar productos cerámicos. Para el recocido metalúrgico o la refundición de aleaciones no ferrosas, se requiere un horno industrial.

Horno de mufla de fabricación propia

Instrucciones de fabricación paso a paso

- Lo mejor de todo es que las cajas de metal de los electrodomésticos (por ejemplo, una lavadora vieja) son adecuadas para el estuche; si no hay ninguna, tendrá que hacer el estuche de acero galvanizado.

- Las esquinas están soldadas a la parte inferior de la caja para fortalecer la base. En su lugar, se pueden utilizar tubos metálicos de 1,5 cm de diámetro. Las patas hechas de los mismos materiales están soldadas a las esquinas de la base. También refuerzan la parte superior de la caja, la puerta y la pared en la que se montará esta puerta.

- Las paredes inferior e interior de la estructura se cubren con una capa de lana de basalto de 1 cm y se fijan con esquinas metálicas.Cubre la capa con láminas de metal.

- En la parte inferior de la futura unidad se colocan ladrillos refractarios ligeros de la marca "ShL" o placas fibrosas de arcilla refractaria, que se cortan a medida. Para unir ladrillos se utiliza mortero, arcilla de chamota o mezcla de mampostería. Para la fijación de ladrillos de alta calidad en una superficie metálica, se agrega 30% de cemento a la mezcla.

- Los ladrillos se colocan lo más cerca posible entre sí, a una distancia de no más de 0,5 cm. La mezcla refractaria se disuelve en agua, cada ladrillo se humedece antes de la instalación. Primero, se coloca la parte inferior de la caja. Luego se levantan los muros y se termina la parte superior colocando los ladrillos con una ligera pendiente hacia arriba. La puerta también se coloca con ladrillos de tal manera que la capa colocada ingresa al orificio de la caja.

- Suelde las bisagras al cuerpo y ajuste la puerta para que el espacio entre el ladrillo de la puerta y las paredes sea mínimo. Para lograr estanqueidad al cerrar la puerta, se debe sellar la capa de ladrillo. Un sellador termoestable o silicona normal son los más adecuados para esto.

- Después de que la mampostería esté seca, se hacen ranuras en los ladrillos para colocar en ellos una espiral de nicromo con un diámetro de bobina de 0.5 a 0.7 cm. Las ranuras están hechas de la misma profundidad. Las espirales se fijan de cualquier manera conveniente: con la ayuda de un refuerzo de alambre o tubos MKR, haciendo una depresión en el ladrillo en ángulo. Los giros en espiral no deben estar conectados entre sí.

- Coloque 2 circuitos para permitir el control de la temperatura. Los extremos de las espirales se llevan a la parte superior del cuerpo a través de los orificios pasantes en los ladrillos superiores y se fijan en la placa de cerámica con pernos.

- En la parte frontal del horno, se instala un interruptor con tres contactos en un lado y dos en el otro. Los cables de alimentación (neutro y fase) están conectados al lado con dos contactos. Los 3 pines restantes están conectados con un cable a la placa de cerámica. Tal conexión es necesaria para ajustar la inclusión de las espirales alternativamente o juntas.

- Para un uso seguro del horno, se instala un enchufe reforzado con conexión a tierra. Es posible suministrar energía al dispositivo desde el panel a través de un disyuntor separado.

- El dispositivo terminado se seca al sol o cerca de un radiador durante 1-2 meses. El trabajo en la estufa se completa calentándolo durante varias horas a una temperatura mínima hasta que el humo deja de rizar. El mini horno de mufla de bricolaje está listo para usar.

Tipos de hornos de mufla.

Los hornos de mufla se clasifican según varios criterios. Se dividen por el método de calentamiento:

- eléctrico;

Horno de mufla eléctrico

- gas.

Horno de mufla de gas

Por tipo de atmósfera protectora:

- Aire (la mufla limita la mezcla de aire entre el espacio de trabajo y los calentadores).

- Vacío (dentro de la mufla crean un espacio enrarecido: un vacío).

- Hornos con atmósfera especial: el espacio dentro de la mufla se llena con un gas especial (inerte, nitrurado, reductor, etc.).

La temperatura de trabajo dentro del horno puede variar de + 400ºC a 2500ºC. Sobre esta base, los hornos de mufla se clasifican en tipos:

- Para calor moderado hasta 500ºC.

- Para temperaturas medias hasta 900ºC.

- Para altas temperaturas hasta 1400ºC.

- Para temperaturas extremadamente altas, hasta 2000-2500ºC.

Nota: La temperatura de calentamiento determina el precio del horno. Cuanto más se calienta el horno, mayor es su costo. Además, los precios de las mufas dependen del tamaño y el equipo funcional (termopares, tipo de calentadores, automatización).

Materiales y elementos para el trabajo

Un horno de mufla para fundir aluminio con sus propias manos o endurecer piezas de acero: preparamos una gama completa de materiales para la producción. Necesitaremos:

- ladrillo de arcilla refractaria;

- aislamiento térmico;

- chapa o cualquier material a mano. Si tienes una caja fuerte vieja con una capa interior de arena, estás de suerte. Tal horno durará mucho tiempo y ahorrará en la capa exterior de aislamiento térmico;

- arcilla refractaria, arena o premezclado para albañilería. Para sellar grietas y huecos, puede comprar un sellador resistente al fuego o usar una solución;

- cable eléctrico, aislantes cerámicos, conexión automática en el salpicadero.

Cómo funcionan los hornos de mufla: diseño

El principal elemento estructural del horno es la mufla. Las piezas para el tratamiento térmico (u oro para la refundición, un instrumento médico para el tratamiento térmico, cerámica para la cocción) se cargan en su cámara. La mufla está hecha de un material químicamente inerte.

La cámara de mufla se encuentra dentro del horno. En este caso, el espacio entre la carcasa exterior y la cámara interior se llena con un aislante térmico. El aislamiento térmico de alta calidad determina la eficiencia del dispositivo, así como su seguridad (limita el fuerte calentamiento de la carcasa y no permite la posibilidad de quemarse).

Cámara de horno de mufla

Los elementos calefactores están ubicados fuera de la mufla o en sus paredes. Calientan la cámara interior, que a su vez transfiere calor al espacio de trabajo. El funcionamiento de los elementos calefactores está controlado por el regulador. Controla la temperatura y el tiempo de calentamiento, todo el proceso de tratamiento térmico. El nivel de regulación automática afecta el precio del dispositivo de calefacción. Cuantas más funciones de regulación, más caro es el horno.

Mufla: construcción y materiales

Los siguientes materiales se utilizan para la fabricación de la cámara interior:

- cerámica;

- Fibra cerámica;

- corundo;

- ladrillo refractario (arcilla refractaria).

La elección del material para la fabricación de la mufla está determinada por las condiciones de funcionamiento y el propósito del horno. Por ejemplo, se utiliza una mufla de fibra refractaria para calentar en un ambiente neutro. Cámaras de corindón: se pueden utilizar en entornos químicos. Pero la mufla de cerámica es universal. Debido a su inercia, se utiliza para diversas tareas (refundición, tratamiento térmico, tostado).

Materiales y herramientas para el montaje de la estructura.

Antes de comenzar a hacer un horno de mufla con sus propias manos, debe adquirir un conjunto de herramientas. Útil para el trabajo:

- soldadura y electrodos;

- Búlgaro;

- tenazas y tijeras;

- respirador, gafas;

- carcasa de acero o de horno;

- esquina de metal;

- malla galvanizada con malla de 2 x 2 cm;

- puerta - confeccionada o casera;

- ladrillo de arcilla refractaria;

- mezcla refractaria;

- silicona resistente al calor;

- losa de perlita o basalto (aislamiento para techos de 1 a 2 cm de espesor);

- alambre de nicrom 1 mm.

El grosor del metal para la caja debe ser de 2 a 2,5 mm, ya que la estructura final será muy pesada. Por la misma razón, si se utilizan electrodomésticos de paredes delgadas, deben reforzarse con un ángulo de acero.

Quienes van a quemar cerámica no necesitan temperaturas superiores a los 800 ° C, por lo que pueden hacer una mufla con cualquier vajilla de porcelana o de barro o con un antiguo aljibe.

Explotación

Regulaciones de seguridad

Antes de comenzar a usar un horno de mufla, debe asegurarse de que sus elementos estén en buen estado de funcionamiento. Esta regla de seguridad debe seguirse cada vez que se planifica un disparo.

El horno debe estar conectado a tierra. El dispositivo se instala lejos de objetos inflamables sobre una losa de fibrocemento. Durante la cocción, todas las manipulaciones se realizan con guantes ajustados utilizando pinzas metálicas con mangos largos.

Un dispositivo con espirales abiertas debe manipularse con mucho cuidado. Bajo ninguna circunstancia debe tocar las espirales de un horno en funcionamiento o en enfriamiento.

Reglas de cocción de arcilla

Antes de comenzar a trabajar, un ceramista debe saber cómo hornear arcilla en un horno de mufla, si el horno hecho es adecuado para cocer cerámica, esmalte y otras sustancias.

Antes de comenzar a disparar, se debe realizar un procedimiento de prueba. Si una pieza seca de arcilla del tamaño de un puño se agrieta durante la cocción, entonces es necesario aumentar la temperatura dentro de la cámara.Si no está roto, entonces el modo está seleccionado correctamente.

La arcilla se cuece aumentando la temperatura. Primero, los productos de arcilla secos se mantienen a 200 ° C. Luego, el calor se aumenta gradualmente durante 6-7 horas a una temperatura de 900-1000 ° C. Después de eso, el horno se apaga y los productos se dejan enfriar en el dispositivo.

La cocción de cerámica (porcelana y loza) requiere temperaturas más altas. Las estructuras de fabricación propia no siempre pueden soportar el calor a 1200-1400 ° C. En lugar de fabricar un dispositivo de este tipo, es mejor encontrar un horno de mufla usado en fábrica.

Y un horno de mufla para esmalte no es diferente de un dispositivo de cocción de arcilla. Los esmaltes se hornean a una temperatura de 600-800 ° C en hornos con espiral abierta. Cada artículo se coloca sobre un soporte de níquel y sus aleaciones u otros materiales adecuados.

En ausencia de un termómetro, la temperatura se puede determinar por el color del calor:

- 500-600 ° С - brillo rojo débil,

- 600-700 ° С - color rojo oscuro,

- 800-900 ° С - tinte rojo claro,

- 900-1000 ° С - resplandor naranja.