El sistema de calefacción y el suministro de agua caliente son necesarios no solo para la construcción de viviendas privadas, sino también para las instalaciones industriales. En tales empresas, se requiere una gran cantidad de agua para calefacción y otras necesidades tecnológicas. Incluso si instala calderas de gas en cascada, todavía no pueden hacer frente a tales volúmenes. Este problema se puede resolver con la ayuda de calderas de gas industriales de calentamiento de agua. La potencia de dicho equipo puede alcanzar los 20 mW.

Características de las calderas de agua caliente industriales.

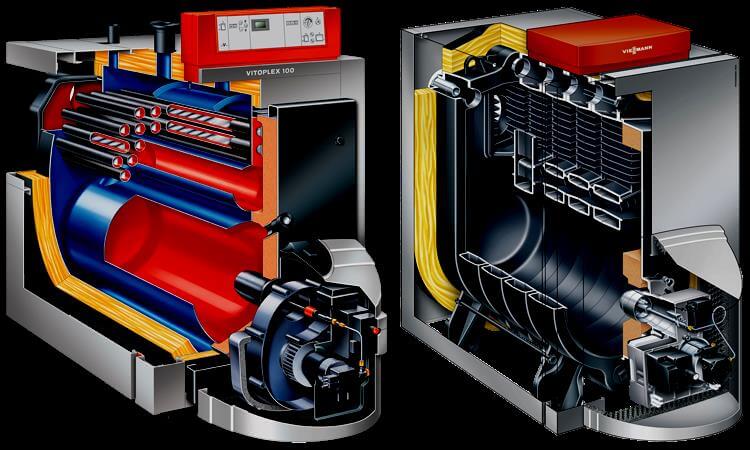

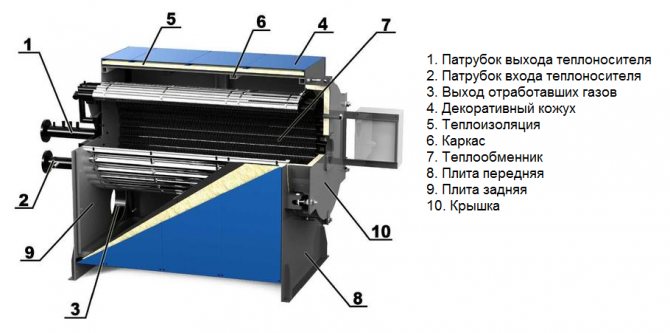

Las calderas de calefacción de tipo industrial se diferencian de los modelos domésticos en apariencia, tamaño y dispositivo.

Los equipos industriales están fabricados con acero de aleación de alta calidad, que puede soportar la presión significativa que se acumula dentro de la unidad.

Las calderas de agua caliente a gas se dividen en 2 tipos según el tipo de ubicación del intercambiador de calor dentro del cuerpo:

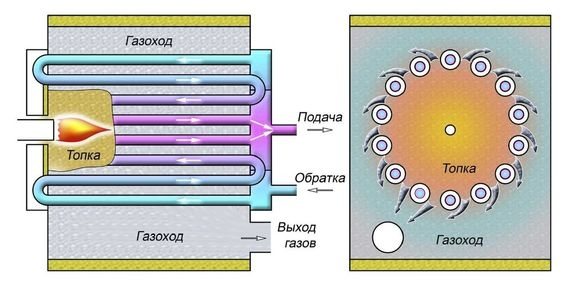

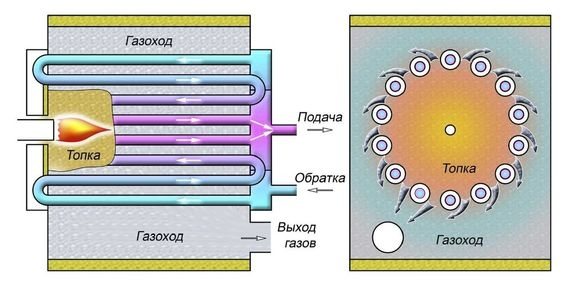

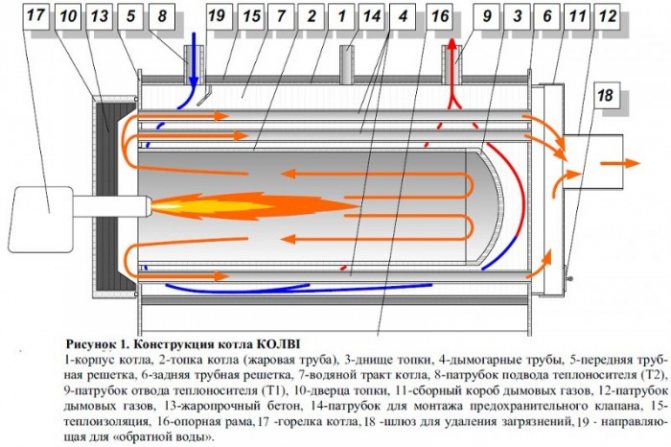

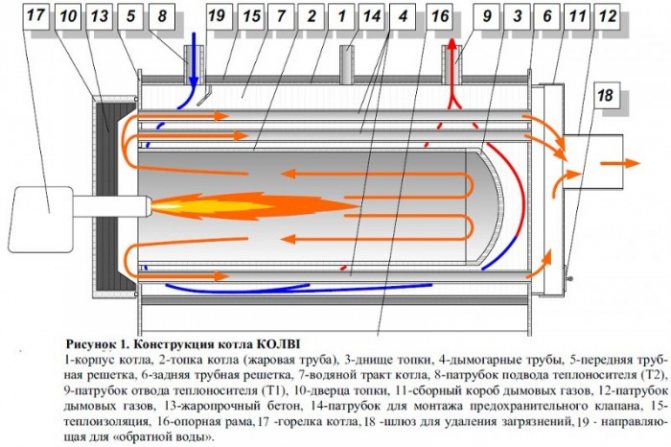

- Equipo con intercambiador de calor de tubos de gas o de tubos de fuego, que consta de un conjunto de tubos. El gas se quema dentro de las tuberías, lo que conduce a un aumento de la temperatura de las paredes exteriores. Las tuberías están ubicadas horizontalmente en la columna de agua y emiten calor. Tal unidad puede calentar un gran volumen de agua para el sistema de calefacción en unas pocas horas.

- En la segunda versión de la caldera, el portador de calor se mueve dentro de los tubos del intercambiador de calor, que se encuentran alrededor del quemador. Los tubos están dispuestos uno cerca del otro y son las paredes de la cámara de combustión.

Las tuberías se pueden instalar en círculo o en semicírculo encima del quemador. Dicho equipo aumenta el rendimiento aerodinámico dentro del dispositivo y aprovecha el calor que sale por el conducto de gases de combustión. Ambos intercambiadores de calor están fabricados con materiales de calidad con un alto coeficiente de conductividad térmica.

Casi todas las calderas de gas de tipo industrial son de tipo horizontal. Para retener todo el calor dentro de la caldera, la superficie de la cámara de combustión está aislada de las paredes exteriores con aislamiento térmico. Dicho material retiene el calor y protege las paredes exteriores del sobrecalentamiento, y en contacto con el equipo, es imposible quemarse.

Las calderas de gas de tipo industrial tienen una eficiencia superior al 95% y funcionan en modo automático.

Especificaciones

Para comprender las características técnicas de los calentadores industriales, considere dos marcas de este equipo: una europea, la segunda doméstica. Europa estará representada por la empresa Viessmann Netherlands, Rusia, por la planta de Ekaterimburgo AGUNA con su caldera STG-Classic.

Viessmann

La empresa europea produce dos tipos de equipos de calderas industriales: calderas de agua caliente y calderas de vapor. La potencia de las unidades de agua caliente es un amplio rango de 18 a 40 kW. Hay 9 tamaños estándar en esta gama. La temperatura máxima del medio de calentamiento se puede aumentar a +200 ° C. Al mismo tiempo, su presión es máxima, hasta 39 atm.

Los análogos de vapor tienen una capacidad de vapor de 18 a 60 t / h. Aquí hay 13 tamaños. Presión de vapor: hasta 39 atm. Temperatura - hasta +400 ° C. En estas unidades, se instala una unidad de control de sobrecalentamiento, en la que la caldera se apaga inmediatamente.

Ambos modelos no son los más potentes, pero observe los parámetros del refrigerante. Cumplen con los requisitos industriales. En cualquier caso, para pequeñas industrias o para calentar un pequeño pueblo, esta es la mejor opción.

STG-Clásico

Cabe señalar que se trata de una caldera modular, que consta de varios compartimentos de hierro fundido.Su capacidad es de 400 kW. Temperatura del refrigerante en la salida: 95-115 ° C, en la entrada: 50-70 ° C. La proporción es óptima. La presión del refrigerante en el sistema es de 6 atm.

El volumen del depósito de agua es de 50 litros (no muy grande), mientras que por él pasan 30 toneladas de agua por hora. Pero este ya es un excelente indicador. Es decir, con un volumen mínimo, la caldera puede producir una gran cantidad de refrigerante. Sin embargo, mientras consume casi 50 metros cúbicos de gas. Y una cosa más: la unidad funcionará normalmente si se suministra gas con una presión constante de 2 atm a su quemador.

La caldera STG-Classic es de tamaño pequeño, pesa solo media tonelada. Como todas las calderas industriales, es volátil, es decir, está conectada a la red de corriente eléctrica.

Reglas para la instalación y operación de calderas de agua caliente a gas.

Para el funcionamiento normal de la caldera de gas, es necesario realizar el mantenimiento y limpieza del equipo de manera oportuna. Para simplificar estos procesos, el quemador se instala en una puerta que se abre hacia la izquierda y la derecha. Para cerrar rápidamente la cámara de combustión, se colocan cerraduras de equipos especiales.

Para la instalación de la planta de calderas, se utiliza un sótano o un edificio separado.

El sistema de chimenea de una caldera de gas debe cumplir los siguientes requisitos:

- Para la fabricación de la chimenea, se utiliza metal resistente a los ácidos con aislamiento térmico.

- La chimenea debe eliminar los productos de combustión y garantizar el funcionamiento normal del equipo.

- Se debe prestar especial atención a la instalación de la chimenea. Se puede instalar en el interior de la sala de calderas. La parte exterior de la chimenea debe instalarse en un soporte metálico. Para calderas grandes, está de moda colocar chimeneas de mástil en un área ventilada, que debe estar a cierta distancia del objeto.

Los sistemas para la eliminación de productos de combustión se fabrican mediante tecnología modular. Si se llevará a cabo la instalación de una chimenea de mástil con una altura de más de 40 m, entonces es necesario realizar segmentos de descarga. Tales elementos son necesarios para aumentar la confiabilidad y descargar toda la estructura.

Dispositivo y principio de funcionamiento.

Las unidades de baja potencia, por regla general, proporcionan calefacción para pequeños edificios industriales y talleres. Están equipados con quemadores tipo varilla, que son varias varillas paralelas con múltiples aberturas para la salida de la mezcla aire-combustible. La mezcla de combustible con aire tiene lugar en parte dentro de las varillas, la otra parte del aire se alimenta directamente al horno. La llama se extiende uniformemente por toda el área, los gases incandescentes se elevan y calientan el intercambiador de calor de tubos de agua de hierro fundido o acero. Dichos generadores de calor se consideran de baja temperatura, ya que el portador de calor en ellos se calienta hasta una temperatura máxima de 90 ºС.

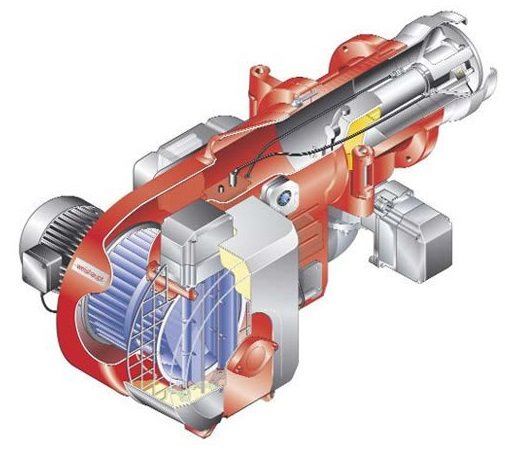

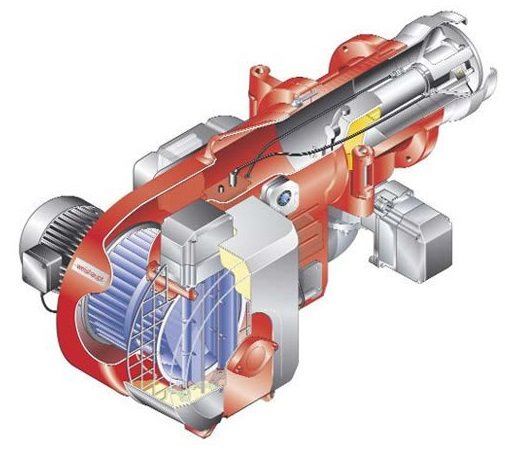

Los quemadores de varilla están equipados con unidades con una capacidad de hasta 100 kW, en instalaciones más potentes, se utilizan quemadores de gas tipo antorcha. Su diferencia es que toda la estructura, junto con el ventilador, se lleva al panel frontal de la caldera. En el interior solo hay una boquilla desde la que la llama se extiende a todo el espacio de la cámara de combustión.

La llama del quemador calienta directamente la camisa de agua de la unidad y los productos de desecho de la combustión ingresan a los conductos de gas del intercambiador de calor de tubos de fuego. La cámara de combustión en sí está hecha de sección transversal circular con paredes corrugadas, lo que le da a la cámara de combustión una resistencia adicional. Antes de entrar en el canal de la chimenea, los gases calentados pueden viajar 2 o 3 veces a lo largo de los conductos de gas en direcciones opuestas, transfiriendo activamente calor a la camisa de agua. En consecuencia, una caldera para calentar de tal diseño se considera de dos o tres vías y es capaz de calentar agua a una temperatura de 115 ºС o producir vapor, por lo tanto, es de alta temperatura.

Los intercambiadores de calor de tubos de fuego y tubos de agua tienen sus propias ventajas y desventajas, mientras que se utilizan con igual éxito en equipos industriales de calor y energía. No hay una respuesta definitiva a la pregunta: qué tipo de intercambiador de calor es mejor, todo depende de cada caso individual.

Por ejemplo, la caldera de gas industrial Ferroli, cuya potencia alcanza los 8 MW a una presión de refrigerante de hasta 10 Bar, se fabrica tradicionalmente con un diseño de tubo de fuego con tres pasos de gas. Los productos de este fabricante han demostrado ser eficientes y fiables en varias fábricas de todo el mundo. Al mismo tiempo, muchos otros fabricantes italianos ofrecen plantas generadoras de vapor con intercambiadores de calor de tubos de agua de alto rendimiento.

Para aumentar la eficiencia de las centrales térmicas para la selección de energía térmica de los gases residuales en las salas de calderas de las empresas industriales, se utilizan dispositivos adicionales: economizadores. Como regla general, el fabricante los suministra como un conjunto con equipo de calefacción. Por ejemplo, los economizadores de calderas de gas industriales Viessmann Vitomax 200HS Tipo M237 están integrados en el diseño de la propia unidad. De hecho, este es otro dispositivo de tubo de fuego ubicado al final del conducto y que reduce significativamente la temperatura de los gases de combustión. Debido a esto, la eficiencia de la instalación aumenta en un 3-6%, lo que supone un importante ahorro con grandes volúmenes de gas natural consumidos.

Modelos populares de calderas industriales de gas.

Cuanto mayor sea el área de calefacción, más difícil será elegir una caldera de calefacción. Entre todos los modelos, se pueden distinguir los siguientes:

- Las calderas de gas Wolf GKS Eurotwin tienen una alta eficiencia de más del 95%. El equipo incluye dos cámaras cilíndricas, que se instalan una al lado de la otra. Debido a la gran cámara de combustión, el combustible se quema casi por completo. En las líneas directa y de retorno, la diferencia máxima de temperatura del portador de calor puede ser de 50 grados. Las pérdidas de calor son mínimas debido al aislamiento térmico de 10 cm de espesor.La potencia puede ser de 0,45 a 1,25 mW.

- Las calderas de gas Wolf GKS Euromax tienen una alta protección contra la condensación debido a las superficies de calentamiento, que se encuentran una encima de la otra. Potencia del equipo 1,6-2 MW.

Entre todas las ventajas de las plantas industriales de gas, se puede distinguir la consistencia del suministro de combustible. Por lo tanto, es posible evitar el problema del almacenamiento y transporte en el territorio de la empresa, así como la carga de combustible en el equipo.

Tipos de calderas

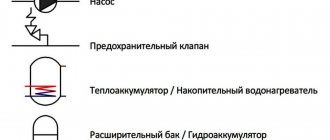

Dependiendo del propósito previsto, las calderas industriales de gas pueden ser calderas de agua caliente o de vapor. Las calderas de agua caliente se utilizan con mayor frecuencia para calentar talleres de producción y almacenes. Dicha caldera puede ser de hierro fundido o acero y consta de:

- intercambiador de calor;

- quemador de gas;

- sensores;

- bomba;

- manómetro;

- termómetro;

- sistema de seguridad automático.

Los principios de funcionamiento de las calderas industriales de agua caliente son los siguientes: gas, quema, calienta el agua, que fluye a través del intercambiador de calor de manera fluida. Para evitar la ebullición de la pared y la formación de incrustaciones, se mantiene una alta presión en la caldera. Varios sensores le permiten monitorear el funcionamiento de la caldera y regularlo en función de factores externos.

Las calderas de gas de agua caliente se incluyen muy a menudo en el equipo estándar de las salas de calderas modulares.

Tratamiento de agua para una sala de calderas de agua caliente.

Las calderas de agua caliente se utilizan para la producción de energía térmica en los sectores doméstico, comercial e industrial. Las calderas de agua se clasifican según varios parámetros (por tipo de diseño, tipo de combustible, capacidad, volumen, método de instalación, etc.), sin embargo, la tarea principal de todo equipo es generar calor para su posterior uso.

Funcionalidad y alcance de las salas de calderas de agua caliente

El principio de funcionamiento del equipo de agua caliente es simple: cuando se calienta un elemento calefactor o se quema combustible, el calor se transfiere al agua, que ingresa al sistema de suministro de agua caliente o circula a través de la tubería de calefacción.

Calderas

, que calientan el agua en circulación para obtener energía térmica, son muy económicos y de funcionamiento cómodo. Las unidades de flujo continuo, en las que el agua entrante se calienta mediante elementos calefactores, se utilizan con mayor frecuencia en la vida cotidiana (en edificios residenciales, casas de campo, cabañas), proporcionando un recurso de calefacción y suministro de agua caliente.

Calderas

(calderas de almacenamiento) difieren en el diseño: una cierta cantidad de agua se acumula y se mantiene en un tanque grande, que se calienta a una temperatura predeterminada. Las condiciones térmicas se controlan automáticamente. Se utilizan diseños similares tanto en condiciones domésticas (en casas de verano, viviendas individuales) como en instalaciones de producción.

Calidad del agua para sistemas de calderas de agua caliente

El agua es el portador de calor más económico, pero para su uso en equipos de agua caliente, se debe prestar especial atención a la calidad y composición química del fluido entrante.

El agua no tratada es peligrosa para el sistema de agua caliente debido al contenido significativo de varios elementos e impurezas. Partículas mecánicas insolubles, componentes y productos químicos corrosivos activos, elementos disueltos que forman sedimentos y placa: todas estas impurezas afectan negativamente la condición y el rendimiento de los equipos de calderas y sistemas de tuberías.

Los efectos nocivos de las impurezas sobre la funcionalidad de una sala de calderas de agua caliente.

La sal, los depósitos minerales, la arena, los productos de corrosión, la arcilla y otras partículas en suspensión están contenidas en el agua sin tratar y provocan ciertos problemas en el funcionamiento del sistema de calderas. La formación de cal, la formación de espuma en el agua de la caldera, los bloqueos en la tubería y las conexiones nodales conllevan averías mecánicas en el sistema, conducen al desarrollo de corrosión e interrupciones en el funcionamiento de la caldera.

Tanto el agua artesiana como el agua corriente tienen a menudo una mayor dureza, que es la razón de la aparición de depósitos de carbonato y una disminución de la solubilidad de los sulfatos de calcio. Como resultado, comienza el proceso de formación de incrustaciones, lo que reduce significativamente la conductividad térmica del equipo, conduce a un consumo excesivo de portadores de energía y a un aumento en los costos de calefacción.

El agua de mala calidad, que conduce a depósitos, productos de oxidación e incrustaciones, es la principal causa de mal funcionamiento en equipos complejos. La precipitación, los depósitos y la corrosión reducen el rendimiento del sistema, reducen la eficiencia y pueden provocar una falla total de la caldera.

El oxígeno y el dióxido de carbono disueltos en agua provocan la corrosión electroquímica, que tiene un efecto negativo en la textura del metal y conduce a la aparición de grietas y daños en la superficie de las tuberías. El proceso de calentamiento aumenta la actividad de las reacciones químicas, lo que agrava el problema y acelera la destrucción de una estructura sólida.

El agua agresiva, dura y sin tratar no es adecuada para su uso en calderas de agua caliente; su uso no es económicamente rentable y técnicamente peligroso.

La solución óptima al problema

Para eliminar impurezas nocivas, purificar y ablandar el agua agresiva, se utiliza un equipo especial para el tratamiento del agua: filtración

y

suavizantes

,

removedores de hierro

,

reactores

para el ablandamiento del reactivo,

Esterilizadores UV

,

transductores magnéticos

,

escenario único

y

sistemas de ósmosis inversa de dos etapas

etc.

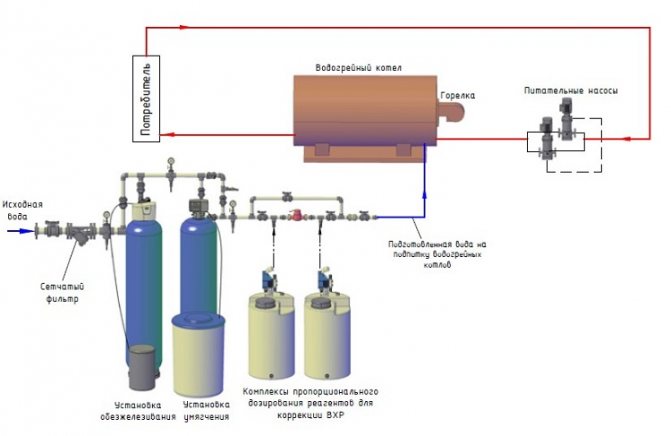

El equipo de caldera de agua caliente es un sistema de formato cerrado, donde el tratamiento del agua se realiza una sola vez, ya que no hay reposición constante. Aunque todavía pueden producirse pérdidas debido a emergencias o averías técnicas, el reabastecimiento debe realizarse con agua tratada químicamente.

Si se usa una caldera de agua caliente no solo para calentar el objeto, sino también para proporcionar suministro de agua caliente, entonces el sistema de tratamiento de agua se aplica a todo el líquido entrante.

La selección de equipos para el tratamiento del agua utilizada para una sala de calderas de agua caliente debe llevarse a cabo con la participación de un especialista, así como de acuerdo con las normas legislativas. Los requisitos para la composición del agua para calderas, así como para los sistemas de tratamiento de agua, se establecen en los siguientes documentos:

- SanPiN 2.1.4.1074-01 “Agua potable. Requisitos higiénicos para la calidad del agua de los sistemas centralizados de suministro de agua potable. Control de calidad. Requisitos higiénicos para garantizar la seguridad de los sistemas de suministro de agua caliente ";

- GOST 2761-84 “Fuentes de suministro centralizado de agua potable. Requisitos higiénicos, técnicos y reglas de selección ";

- PB 10-574-03 "Reglas para la construcción y operación segura de calderas de vapor y agua caliente";

- SP 31.13330.2012 “Suministro de agua. Redes e instalaciones externas. Edición actualizada de SNiP 2.04.02-84 ".

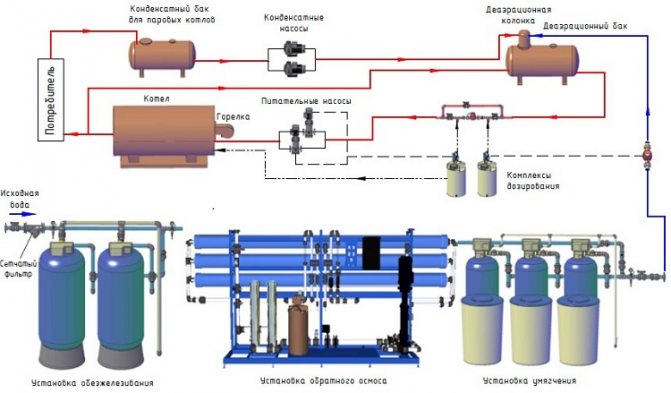

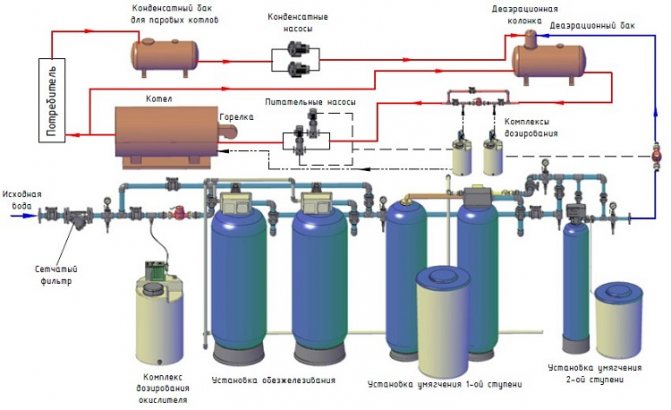

Sistemas de tratamiento de agua utilizados para calderas de agua caliente.

A diferencia del tratamiento de agua para calderas de vapor, donde se utiliza un sistema de ablandamiento de dos etapas para lograr los parámetros químicos requeridos, los sistemas de ablandamiento de una etapa se utilizan para equipos de calentamiento de agua. Esto reduce el costo del proceso de preparación y mejora la eficiencia del equipo.

Analizando los requisitos de calidad del agua para calderas de agua caliente, podemos concluir que el sistema de tratamiento de agua debe resolver las siguientes tareas:

- Purifica el líquido de partículas sólidas en suspensión, elimina las impurezas mecánicas;

- Ablandar y aclarar el agua, lo que se logra mediante el uso de unidades de ósmosis inversa y filtros de intercambio iónico;

- Eliminar (reducir) el contenido de oxígeno y dióxido de carbono, que contribuyen al desarrollo acelerado de la corrosión.

La desgasificación (eliminación de oxígeno) del agua se puede realizar mediante varios métodos:

- desaireación por vacío;

- el uso de instalaciones de reactivos;

- el uso de modernos módulos de membrana.

Para eliminar el hierro o la materia en suspensión del agua, que afectan negativamente la funcionalidad de la sala de calderas y el funcionamiento del sistema de ablandamiento, se pueden usar filtros especiales en el circuito de tratamiento de agua: removedores de hierro

(clarificadores).

Los sistemas combinados de ablandamiento y eliminación de hierro, presentados por varios fabricantes, le permiten eliminar simultáneamente las formaciones de sal, el hierro y el manganeso de la composición líquida. En otras palabras, estos dispositivos combinan las funciones de filtros desironizantes y suavizantes.

Oración

opera con éxito en el mercado de los sistemas de tratamiento, filtración y depuración de aguas. La gama de la empresa le permite elegir una instalación adecuada para el tratamiento del agua de cualquier sala de calderas, desde una pequeña caldera doméstica hasta una potente unidad industrial. Los especialistas de la organización están siempre dispuestos a asesorar al cliente sobre la eficiencia, características de calidad y funcionamiento de las plantas de tratamiento de agua.

Por ejemplo, el surtido de la compañía incluye una línea de unidades de acción combinada SWC, cuyos modelos se utilizan para diferir y ablandar simultáneamente el agua de una sala de calderas. El diseño compacto de las unidades puede equiparse con unidades de control automáticas o manuales. En el corazón de la filtración, se utiliza una composición multicomponente de resinas de intercambio iónico. El funcionamiento de la instalación combinada es similar al principio de funcionamiento de los descalcificadores de filtro.

Una opción tecnológicamente más avanzada para el tratamiento del agua son los sistemas de ósmosis inversa presentados, que brindan desmineralización, desmineralización y el mejor nivel de filtración del agua. La ósmosis inversa es el paso del agua bajo la influencia de la presión externa a través de una membrana especial semipermeable que actúa como barrera para la mayoría de las moléculas orgánicas e inorgánicas, todas las sales solubles, sustancias pirogénicas, compuestos químicos y microorganismos. Después de una etapa de ósmosis inversa, el porcentaje de componentes disueltos disminuye al 1-8%, la cantidad de materia orgánica disminuye al 5% y también se registra la ausencia absoluta de microorganismos, pirógenos y partículas coloidales. El agua de ósmosis inversa contiene una cantidad mínima de carbono orgánico.

Las ventajas de las plantas de ósmosis inversa son:

- costos mínimos de mantenimiento y cuidado, independencia del contenido de sal del fluido inicial entrante;

- independencia del contenido de sal en el líquido inicial entrante;

- consumo energético económico;

- facilidad de uso y sin necesidad de utilizar productos químicos.

Un componente importante en la organización del proceso osmótico es la elección de las membranas, que se basa en los requisitos y estándares para la composición final del agua para la sala de calderas, las condiciones de saneamiento y también depende del estado inicial y la calidad del suministro. agua.

En el surtido de LLC "YuVK" a los consumidores se les ofrece una amplia selección de plantas osmóticas, así como accesorios para ellas. Dependiendo de las condiciones de una instalación en particular, los especialistas de la empresa lo ayudarán a elegir el equipo más adecuado, económico y eficiente para el tratamiento del agua que ingresa a la sala de calderas de agua caliente.

La empresa cuenta con una gama de equipos de tratamiento de agua de los principales fabricantes. Esto proporciona al consumidor no solo una opción cómoda, sino también una calidad garantizada y una larga vida útil ininterrumpida de la sala de calderas de agua caliente.