Este artículo describirá el concepto de pellets, sus variedades, el alcance de estos productos y, por supuesto, el proceso tecnológico paso a paso de su producción.

Pellet - Este es un material de combustible sólido que se utiliza en ingeniería de energía térmica, calefacción de locales residenciales e industriales, y recientemente ha ganado popularidad entre los residentes de casas privadas. Las materias primas para su elaboración son: residuos de la industria de la madera (aserrín, astillas, ramas, cortezas de árboles, losas).

También se utilizan residuos agrícolas (cascarilla de girasol, maíz y trigo sarraceno). La turba y la paja también son materias primas. Es un granulado cilíndrico prensado (longitud 10-30 mm, ancho 6-10 mm).

Se prensan bajo presión y alta temperatura (250-300 ° C). Los trozos de madera y otras materias primas se pegan bajo presión y temperatura utilizando la sustancia natural lingina, que está contenida en la propia materia prima.

Sin embargo, el uso de pellets no se limita solo como combustible para calderas.

También aplican:

- En la cría de animales (los pellets se utilizan para rociar los pisos en las habitaciones de los animales, sirven como ropa de cama, absorben bien la humedad, calientan y retienen el calor).

- Al limpiar combustibles, lubricantes y fluidos técnicos en talleres de reparación de automóviles, estaciones de servicio.

- Como suelo de abono (cubierta protectora) para su huerto o jardín.

- Como combustible para asar a la parrilla en lugar de carbón.

- Como arena para gatos.

- Como absorbente para limpiar gases de azufre.

Tipos principales

Pellets de madera

Están hechos en forma de gránulos cilíndricos a partir de desechos de madera (aserrín, astillas, corteza, losas, madera de baja calidad). Se dividen en domésticos e industriales. Los pellets domésticos están hechos de aserrín fresco y astillas de madera. Otras impurezas están presentes en los gránulos industriales. Son claros, parduscos o grises.

Un color más claro indica una alta calidad de los pellets (un color claro es una señal de que se utiliza madera excepcionalmente buena sin corteza y aserrín limpio). Son los más populares para calentar viviendas particulares, ya que este tipo de pellets tiene el menor contenido de cenizas, ya que no contienen polvo ni corteza de madera (hasta un 0,5%) y buena transferencia de calor.

Pellets vegetales

También se producen en forma granular a partir de desechos agrícolas (paja, cáscaras de girasol, maíz y desechos de trigo sarraceno). El producto final es generalmente de color oscuro. En términos de transferencia de calor, estos gránulos no son en absoluto inferiores si hablamos de pellets de cáscara de girasol, maíz y trigo sarraceno, ya que los pellets de paja son inferiores en este indicador a los pellets de madera.

Pero al mismo tiempo, los pellets de paja tienen sus ventajas: una gran cantidad de materias primas y un bajo coste. Los pellets vegetales tienen un contenido de cenizas más alto (hasta un 3%) que los pellets de madera, por lo que la caldera deberá limpiarse con mayor frecuencia.Este tipo está destinado a uso industrial, ya que se liberan más cenizas durante la combustión.

Bolitas de turba

Están hechos en forma de gránulos de turba, el color es oscuro. También son populares entre las empresas industriales, ya que tienen buenas cualidades calóricas, económicas y ambientales. No se generalizaron entre los consumidores privados debido a su mayor contenido de cenizas, ya que la caldera deberá limpiarse con mucha frecuencia después de usar gránulos de turba.

Requerimientos de calidad

Los principales requisitos para la calidad de los pellets de combustible son:

- El pellet debe ser uniforme y suave.

- Ausencia de grietas en los gránulos, su deformación y desprendimiento.

- El pellet debe estar bien comprimido.

- El producto terminado debe tener el porcentaje correcto de humedad (no debe exceder el 15%).

- Es deseable que los pellets sean del mismo tamaño (principalmente los fabricantes producen pellets de combustible con una longitud de 5 mm a 70 mm y un diámetro de 6 mm a 10 mm), independientemente del tipo de pellet de combustible.

- La ausencia o el menor contenido de impurezas (polvo, arena) en el producto terminado, que degradan la calidad de los pellets.

- Color. Para los pellets de leña, debe ser liviano (más claro, de mayor calidad), ya que cuantas menos inclusiones oscuras o marrones en el pellet, menos corteza e impurezas contiene. En turba y gránulos de plantas, es de color gris oscuro o negro.

- Los pellets deben estar libres de moho o hongos.

- No debe haber productos químicos.

Requisitos de las materias primas para la fabricación.

Estos criterios son pocos, pero deben observarse en su totalidad:

- Las materias primas no deben tener impurezas (piedras, polvo, arena, restos de metal, follaje).

- Debe contener la mayor cantidad posible de adhesivos naturales (lingin, resinas y otros adhesivos), lo que agiliza el proceso de fabricación y la calidad del producto terminado.

- Las materias primas no deben estar muy húmedas, aunque esto se corrige durante el secado, pero aún ralentiza el proceso de producción.

Proceso de manufactura

El proceso de fabricación de pellets de paja es más sencillo que los pellets de residuos de madera. En la mayoría de los casos, las balas de paja o las balas ya están secas. Si se moja, el proceso de secado se realiza al aire libre.

El consumible comienza a introducirse en el picador de paja, en el que se lleva a cabo el proceso de picar la paja a un determinado tamaño. Además, la mezcla resultante se humedece y el proceso de forzar a través de una unidad de prensa con un tamiz, donde se crean los propios gránulos. Los gránulos resultantes deben enfriarse ligeramente y pasarse por un tamiz para tamizar las partículas más pequeñas. El producto terminado solo necesita ser empaquetado.

Recientemente, el consumo de este combustible ha aumentado significativamente no solo en grandes áreas de la industria: la demanda del sector privado ha aumentado significativamente. Los pellets son el combustible más económico. A modo de comparación, se puede suministrar gas natural: pero, en este caso, el proceso de conexión es un proyecto muy costoso. Por lo tanto, un número creciente de personas comunes comenzó a comprar sistemas de calefacción diseñados específicamente para quemar pellets.

Equipo para la producción de

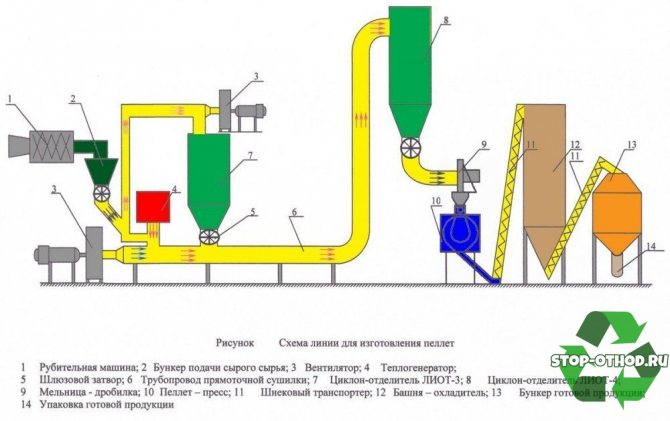

El equipamiento más básico para la producción de pellets de combustible son:

- balanzas para paquetes grandes (500, 1000 kg);

- máquina de embalaje;

- búnker para pellets terminados;

- transportador de cinta o raspador;

- extractor de humo;

- un ventilador para quitar la puntera;

- enfriador;

- prensa de pellets;

- tambor secador;

- mecanismo para cargar materias primas procesadas en la secadora;

- caldera (gas o aserrín);

- mezclador;

- molino de martillos;

- trituradora (tambor o disco);

- contenedor para materias primas con transportador;

- ciclones;

- mangas de aire;

- transportadores de tornillo;

- transportadores de aire;

La diferencia entre la producción de pellets a partir de paja y madera.

El procesamiento de la paja es, curiosamente, mucho más simple y fácil que, por ejemplo, la tecnología para la producción de pellets de madera. Desde el equipo no hay etapa de secado, debido a esto, se reduce el personal de operarios, los costos eléctricos y de calor para el secado.

Aunque la granulación de la paja es más sencilla, su almacenamiento debe ser necesariamente bajo un galpón y, dada la baja densidad de las balas, los galpones deben tener grandes superficies.La madera, como sabemos, antes de secarse, se almacena en grandes pilas y no le teme a la nieve ni a la lluvia.

Además, vale la pena señalar la homogeneidad de las materias primas, no hay pellets oscuros y claros y, en consecuencia, toda la tecnología se vuelve aún más simple.

Pero la presencia de impurezas minerales en la paja es a veces incluso mayor que la presencia en la madera. Por lo tanto, algunos cultivadores limpian la hierba del suelo utilizando centrifugadoras convencionales.

Como puede ver en el video, la paja se trae en balas o rollos, luego se pica y se granula con un picador de paja. La paja cruda se coloca por separado y se seca al sol, luego se mezcla con la seca y también se granula.

El rendimiento del equipo es mucho mayor, ya que la hierba no es tan dura como la madera. Por lo tanto, incluso aquí el costo de la electricidad es mucho menor. Aquí, las matrices de anillo se utilizan en prensas, cuya productividad alcanza las 15 toneladas por hora.

Entonces, resumiendo el equipo, enumeramos lo que se necesita para los gránulos de hierbas:

- Cortador de paja con alimentación de balas y balas;

- Bunker frente a la prensa;

- Granulador;

- Enfriador de pellets;

- Un tamiz y un sistema para la alimentación de tamices finos en el búnker frente a la prensa;

- Recipiente de almacenamiento para gránulos terminados después del tamiz;

- Básculas para big bags;

- Además, puede instalar embalajes para embalar en sacos de 3 a 50 kg.

Producción tecnológica

Las principales etapas tecnológicas de la producción de pellets de combustible son:

Trituración gruesa de materias primas

En esta etapa, las materias primas grandes se trituran al tamaño requerido (longitud hasta 25 mm, diámetro hasta 2-4 mm). Esto es necesario para simplificar el trabajo de la prensa de pellets, ya que cuanto más pequeño es el material, mejor y más rápido se forman los pellets.

Este proceso se realiza mediante trituradora. La trituración se puede realizar varias veces, si la primera vez no fue posible lograr la fracción requerida del material. Más adelante en el transportador raspador, la materia prima triturada ingresa al mezclador y luego al tambor de secado.

Secado de materias primas procesadas

Esta etapa es una de las principales y se desarrolla en un tambor de secado. Se alimenta aire caliente desde la caldera a través de las mangas, lo que seca la humedad de las virutas procesadas. Las astillas secas deben tener un contenido de humedad de al menos el 8%, ya que las materias primas muy secas se pegarán peor en el granulador, pero no más del 12%, ya que los pellets terminados arderán peor en la caldera.

Durante el secado, el aire de escape bajo la acción del vacío del ventilador de escape se captura junto con pequeñas fracciones, que se depositan en el ciclón para una trituración fina adicional, y el aire de escape se elimina a la atmósfera. En este caso, parte de las fracciones más pequeñas a través de transportadores de aire ingresan a la caldera.

Trituración fina

Esta etapa es necesaria para una trituración aún mayor de virutas y aserrín (longitud hasta 4 mm, diámetro hasta 1,5 mm) para garantizar un funcionamiento más eficiente de la peletizadora. La trituración fina se realiza mediante un molino triturador. La materia prima se alimenta desde un ciclón.

En la trituradora, la materia prima se tritura al estado de harina, y luego esta harina a través de transportadores de aire ingresa a los ciclones (el primer ciclón para la separación primaria de la harina de madera del aire, el segundo ciclón para la separación secundaria y final) . Además, después de la separación del aire, la harina de madera se alimenta a un transportador de tornillo sin fin recto. Luego, del transportador de tornillo recto al inclinado al búnker de la prensa de pellets, en el que está instalado el mezclador.

Corrección de humedad

Este proceso se llevará a cabo en un dispositivo especial: un mezclador. La corrección del contenido de humedad es muy importante, porque si la materia prima está muy seca (humedad inferior al 8%), el pegado de la materia prima en la prensa de pellets será de mala calidad. Se requiere un mezclador para el ajuste. Si es necesario, suministrará vapor o agua a través de sus canales y la salida será polvo de madera con el contenido de humedad correcto.

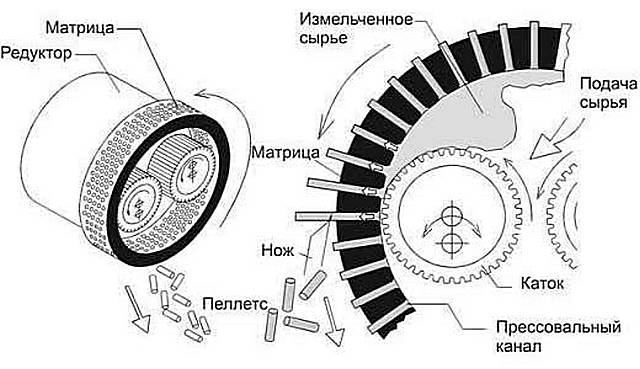

Granulación y prensado

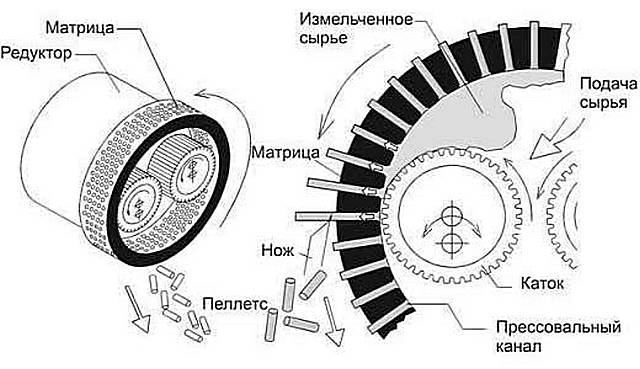

Este proceso se lleva a cabo en una prensa de pellets especial. Una vez ajustado el contenido de humedad de las materias primas en el mezclador, pasan al granulador. En él, bajo alta presión de prensa y alta temperatura (250-300 ° C), la materia prima se prensa a través de una matriz especial, a través de la cual, el polvo de madera se pega en gránulos cilíndricos.

Las resinas y el lingin contenidos en la madera triturada son materiales de unión naturales. Este pegamento a alta presión y temperatura pega eficazmente las partículas de materias primas en gránulos. Se instala una cuchilla fija en el granulador, que corta el material terminado exprimido de la matriz en gránulos del tamaño requerido (longitud 10 ... 30 mm, ancho 6 ... 10 mm). Luego, los gránulos se alimentan al enfriador.

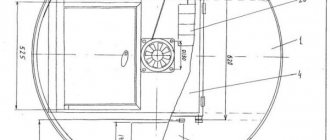

Refrigeración de pellets

Los gránulos terminados que acaban de salir de la peletizadora están muy calientes, por lo que deben enfriarse. Esta operación se realiza mediante una nevera. Los pellets que entran en la columna de enfriamiento son soplados con aire del ventilador, que "succiona" el aire caliente de los pellets y captura la harina de madera no granulada.

El aire caliente se elimina a la atmósfera y la harina se lleva a un ciclón. Las propiedades físicas y químicas de los pellets de combustible cambian durante el enfriamiento, por lo que adquieren el nivel correcto de contenido de humedad, dureza y temperatura (70-90 ° C). A continuación, los gránulos se envían para su envasado.

Envasado de productos terminados

La etapa final de la producción de pellets de combustible. Desde la columna de enfriamiento a través de una cinta transportadora o raspador, los gránulos terminados se alimentan a la tolva para los productos terminados. La tolva está equipada con balanzas para saber exactamente el peso de la bolsa llena de pellets. Aquí, los gránulos granulados se envasan en sacos (10 kg, 25 kg, 50 kg). También los pellets se envasan en sacos grandes (250 kg, 500 kg, 1000 kg).

Este es en realidad todo el proceso de producción.

El residuo final de la combustión de pellets de combustible es ceniza. Su eliminación consiste en limpiar el cajón de cenizas de la caldera. La ceniza se puede utilizar para fertilizar el suelo de su huerto, en su jardín, en macizos de flores, ya que es un excelente fertilizante.

Por lo tanto, debe concluirse que tanto la producción como el uso de pellets de combustible son respetuosos con el medio ambiente y no generan residuos (los residuos pueden utilizarse con fines útiles).

Beneficios de la paja para fabricar pellets de combustible

Sin paso de secado

La paja son tallos secos de cereales y legumbres, así como lino y otras plantas agrícolas. El contenido de humedad de dicha masa suele ser inferior al 20%. Incluso si llueve antes de recoger la hierba, la masa vegetal se seca rápidamente al aire libre. Esto elimina la necesidad de incluir una costosa sección de secado en la línea de producción.

Barato de las materias primas

La paja es barata de comprar y para las empresas agrícolas es gratuita. Esto aumenta la rentabilidad de la producción. La desventaja, por supuesto, es que las materias primas aparecen solo en una temporada determinada.

Facilidad de procesamiento

A diferencia de la madera, la paja es suave y maleable. Es más fácil moler en una trituradora y comprimir: se requiere menos tiempo y energía, y la productividad del complejo de procesamiento es mayor.

Alto poder calorífico

Los indicadores de pasto seco en términos de calor de combustión son similares a los de la madera: son 13-16 MJ / kg. En este caso, se libera más energía que al quemar astillas de madera.

Recurso reproducible y respetuoso con el medio ambiente

Cada verano se producen cultivos de diferentes cultivos. Esto da como resultado cero emisiones de CO2 por el uso de paja. La cantidad de dióxido de carbono que se libera a la atmósfera por la quema de pasto será absorbida por la nueva cosecha de plantas. Los productos de combustión contienen 0,5% de dióxido de carbono.

Tipo de pellets exigido

Los gránulos de paja se utilizan ampliamente en plantas industriales en Europa y Asia Oriental. Los mayores consumidores son Dinamarca y Alemania. Al mismo tiempo, el propósito de los gránulos de paja puede ser más amplio que el de combustible: es tanto un tipo de alimento compuesto como un lecho para el ganado.

Comparación de tecnologías de producción de pellets

De madera

Etapas de la producción de pellets de madera:

- Trituración gruesa de residuos de madera en un molino de martillos.

- Secado de madera cortada en secadora.

- Trituración fina (llevar al estado de polvo de madera).

- Control de la humedad en el mezclador (si es necesario, suministro de vapor o agua).

- Compresión y granulación de pellets de combustible en una prensa de pellets.

- Enfriamiento de gránulos cilíndricos terminados en un enfriador (temperatura 70-90 ° C).

- Envasado y envasado de productos terminados en sacos.

De aserrín

La producción de pellets de aserrín es la siguiente:

- Seque el aserrín para que su contenido de humedad no supere el 12%.

- Tome un colador y tamice el aserrín para que no entren residuos (piedras pequeñas, hojas, etc.) en el granulador.

- Molienda de aserrín en un molino de martillos.

- Si la humedad es inferior al 8%, el aserrín triturado debe introducirse en el mezclador (aumente la humedad al 8-10%).

- Granulación de pellets de aserrín.

- Enfriamiento y secado de gránulos en una hielera.

- Envasado de pellets de aserrín en bolsas de papel.

De paja

Producción de pellets de paja:

- Picado de paja (longitud hasta 4 mm).

- Re-trituración en un molino triturador.

- Secado en secadora.

- Control de humedad de la paja picada en el mezclador (suministro de agua o vapor).

- Prensado y granulado de harina de paja.

- Enfriamiento de pellets de paja en una hielera.

- Envasado de pellets de paja.

De la losa

Los gránulos de losa se producen de la siguiente manera:

- Procesamiento de losas en una astilladora (longitud de viruta hasta 50 mm).

- Trituración de astillas de madera en un molino de martillos.

- Secado de astillas en un tambor de secado (contenido de humedad del 8% al 12%).

- Trituración fina en un molino triturador (al estado de polvo de madera).

- Control de la humedad en el mezclador (si la humedad es inferior al 8% se suministra vapor o agua).

- Granulación de losa de harina de madera en prensa de pellets.

- Enfriamiento de gránulos de placas cilíndricas.

- Embalaje de pellets de losa en sacos.

De turba

La tecnología para la fabricación de pellets de combustible de turba es la siguiente:

- Es necesario colocar la turba para que se seque de forma natural.

- Debe limpiarse de escombros (raíces de plantas, follaje, piedras).

- Trituración de turba en una máquina trituradora.

- Seque la masa de turba en un secador hasta un contenido de humedad no superior al 12%.

- Vuelva a moler (trituración fina) en un molino triturador.

- Alimente la masa de turba triturada en una prensa de pellets con un mezclador incorporado para granulación de turba y tratamiento con vapor.

- Enfriar los gránulos de turba en una columna de enfriamiento.

- Empaque los pellets de combustible terminados en bolsas.

Pellets de bricolaje

Uno de los tipos modernos de combustibles sólidos para estufas, chimeneas o calderas del sistema de calefacción del hogar son los pellets, mini briquetas comprimidas, que se obtienen de los desechos de la industria maderera o maderera. Por lo tanto, se resuelven dos tareas importantes a la vez: proporcionar combustible a los consumidores y utilizar racionalmente los desechos, que antes a menudo simplemente se quemaban sin ningún beneficio.

Pellets de bricolaje

Los pellets son muy cómodos de usar, especialmente porque las calderas equipadas con espaciosos contenedores de carga y líneas para la alimentación continua automática de pellets a la cámara de combustión han sido especialmente desarrolladas para este tipo de combustible (para más detalles, consulte la publicación correspondiente de nuestro portal). Muchos modelos de tales dispositivos de calefacción están destinados a uso doméstico en las condiciones de los sistemas de calefacción autónomos para casas privadas.Por tanto, podemos explicar plenamente el creciente interés de los propietarios de viviendas individuales en la búsqueda de proveedores fiables de este tipo de combustible. Muchos propietarios, además, están pensando si existe la oportunidad de hacer pellets con sus propias manos.

En este artículo se considerarán las principales ventajas del combustible sólido granular, las etapas tecnológicas del proceso de su producción y los equipos necesarios para ello. Aquellos lectores que quieran fabricar pellets con sus propias manos deberían evaluar realmente las oportunidades disponibles, sopesar los pros y los contras para asegurarse de que este enfoque sea racional y económicamente adecuado al problema del suministro autosuficiente de combustible pelletizado para sus propios hogares.

Que son los pellets y sus principales ventajas

Los pellets son minibriquetas comprimidas (gránulos) de forma cilíndrica con un diámetro de 4 a 8? 10 mm, normalmente de 15 a 50 mm de largo. Se pueden utilizar una variedad de materiales como materias primas para su producción.

Se pueden utilizar diversos materiales como materias primas para la fabricación de pellets.

- Muy a menudo, los desechos de la carpintería se utilizan para la granulación: aserrín o virutas pequeñas. Estos pellets son de la más alta calidad.

- Los desechos de la tala y el procesamiento primario de la madera (corteza, ramas e incluso follaje seco o agujas) también están permitidos para el procesamiento.

- Los residuos de tecnologías agroindustriales se utilizan activamente como materia prima: paja, cáscara de girasol, tortas, residuos de cereales que quedan después de las líneas de molienda de harina o la producción de cereales.

- Los pellets están hechos de turba; de esta forma, este tipo de combustible proporcionará la máxima eficiencia energética.

- En los grandes complejos avícolas, a menudo se instalan líneas para la producción de pellets de su estiércol de pollo; se resuelven los problemas tanto de eliminación como de producción sin desperdicios.

- Las tecnologías de procesamiento modernas permiten utilizar incluso residuos domésticos sólidos clasificados para la producción de pellets.

Por supuesto, los pellets hechos de diferentes materiales difieren mucho en calidad y en su producción de energía potencial. Es habitual distinguir entre tres tipos principales de dichos combustibles granulares:

Los pellets en sí pueden variar en clase de calidad

- Los pellets de "clase premium" se consideran óptimos para su uso en sistemas de calefacción autónomos. Están hechos exclusivamente a partir de residuos de madera altamente purificados. Se distinguen por un tono claro pronunciado y uniformidad de estructura. Estos pellets tienen un porcentaje mínimo de ceniza: el residuo incombustible es solo hasta el 0,5% de la masa total del combustible. La gran mayoría de pellets producidos para consumo masivo pertenecen a esta clase. Quizás el único inconveniente significativo de dicho combustible es su precio bastante alto.

- Los gránulos del llamado grado industrial (industrial) pueden incluir un cierto porcentaje pequeño de partículas de corteza, impurezas del suelo, follaje o agujas. Su contenido de cenizas, por supuesto, es mucho mayor, pero la intensidad energética sigue siendo bastante alta, lo que permite su uso en un sistema de calefacción doméstico, con la condición de un mantenimiento preventivo más frecuente en los equipos de caldera. Pero, por otro lado, el costo de dicho combustible ya es mucho menor. Tienen un color notablemente más oscuro que los gránulos de primera clase.

- Los pellets de menor grado a escala industrial se obtienen a partir de residuos agrícolas y otros materiales. Su contenido de cenizas es muy alto: hasta un 4% e incluso más, no difieren en un alto consumo de energía. Sin embargo, su bajo precio los hace rentables para usar en grandes salas de calderas.

Por cierto, algunos tipos de pellets se pueden utilizar no solo como combustible para la combustión en estufas y calderas.Se utilizan, por ejemplo, para fertilizar y triturar el suelo, como adsorbentes y rellenos de "arena para gatos".

¿Qué cualidades positivas aún tienen los pellets?

Cuando se queman pellets, se emiten sustancias no peligrosas a la atmósfera.

- Se encuentran entre los combustibles más respetuosos con el medio ambiente: el contenido de sustancias nocivas y activas en los gases de escape es mínimo. Se trata principalmente de vapor de agua y dióxido de carbono, que las plantas absorben fácilmente.

- El combustible de pellets se presta bien a la pirólisis y esto hace posible su uso en calderas apropiadas de alta eficiencia para una combustión prolongada. El uso de líneas de carga automáticas minimiza la participación humana en el proceso de operación del equipo de la caldera.

- Dicho combustible es muy compacto y no requiere grandes áreas de almacenamiento. El transporte del suministro de combustible necesario también requerirá costos mucho menores.

Los pellets son fáciles de transportar y almacenar

- En la fabricación de pellets no se utilizan aditivos químicos, mezclas adhesivas ni modificadores. No tienen olores desagradables, no son capaces de causar reacciones alérgicas, su almacenamiento se puede organizar incluso en las inmediaciones de las viviendas.

- La transferencia de calor de pellets de calidad, especialmente en relación de volumen, supera a la mayoría de los tipos de madera y carbón ordinarios.

- Los pellets no están sujetos a procesos de descomposición interna o debate. Esto prácticamente elimina la posibilidad de una combustión espontánea.

- Muy a menudo, los pellets son el tipo más económico de combustible de alta calidad en la región, especialmente si hay empresas manufactureras que los fabrican; puede concluir contratos a largo plazo para ciertos volúmenes de suministros al por mayor.

¿Cuál es el proceso tecnológico de fabricación de pellets?

Todo el proceso tecnológico para la fabricación de combustible sólido granular se divide en varias etapas.

Esquema de etapas tecnológicas de producción de pellets.

- Preparación inicial y trituración primaria de materias primas. Los desechos de madera o agrícolas, si es posible, se clasifican, se limpian de impurezas innecesarias y se transfieren a la línea de trituración primaria.

Trituradora estacionaria para trituración primaria de madera

Las trituradoras convencionales, estacionarias o móviles, que se utilizan en empresas madereras o de procesamiento de madera y, a veces, incluso en hogares privados, producen astillas de 30-50 mm de tamaño y 1-2 mm de espesor.

- El siguiente paso obligatorio es secar las materias primas trituradas. Para el proceso de producción posterior, se requiere que el contenido de humedad residual de la madera no exceda 12? 14 por ciento. Para ello, las materias primas se envían a plantas de secado, tambor o principio de funcionamiento de aireación.

Planta de secado con principio de funcionamiento aerodinámico

- La madera seca se transfiere a la línea de molienda fina. Muy a menudo, aquí se utilizan trituradoras de martillos (molinos), que llevan astillas al estado de aserrín fino o incluso "harina de madera". La fracción máxima de partículas de madera a la salida no debe exceder los 4 mm. La densidad típica del material a la salida de esta línea de producción es de aproximadamente 150 kg / m2.

Un molino de martillos lleva la materia prima a la fracción fina requerida

- A menudo sucede que después del secado y la molienda final, la humedad residual en la materia prima triturada no será suficiente para formar gránulos fuertes. ¿Para eliminar este problema y llevar la humedad hasta los 10 requeridos? El 12 por ciento lleva a cabo un ciclo de tratamiento de agua: saturación de materias primas con vapor caliente o agua ordinaria. El vapor se utiliza en el caso de utilizar madera dura como materia prima o viejas que llevan varios años en uso. Para las variedades más blandas, se suele utilizar la inmersión en agua.

- Después de alcanzar el contenido de humedad requerido, la materia prima se transfiere a la línea de prensado. En instalaciones especiales, se empuja a través de matrices con orificios cónicos de cierto diámetro. La forma especial de los canales contribuye a la máxima compactación del aserrín. Además, bajo la influencia de la presión y un aumento inevitable de la temperatura, la madera es una sustancia especial: la lignina, que siempre se incluye en su composición bioquímica. La lignina promueve una fuerte adhesión de los fragmentos más pequeños en una estructura de gránulos bastante densa.

Pellets moldeados a la salida de la matriz cilíndrica

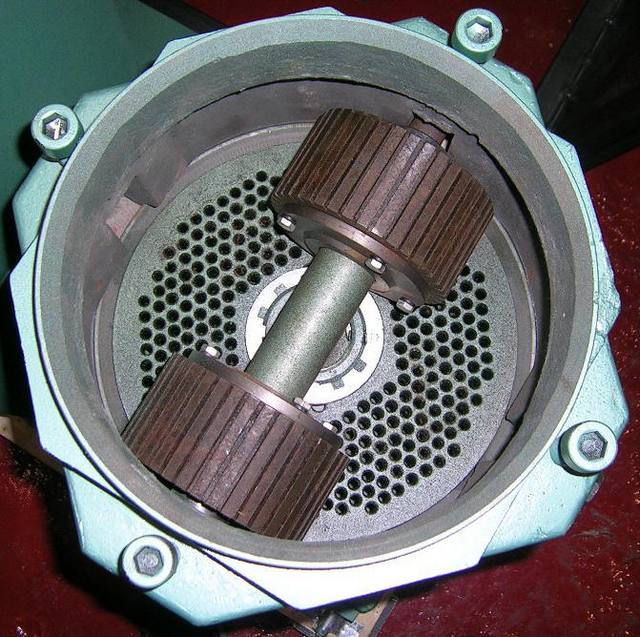

Las matrices pueden ser de tipo cilíndrico o plano. La materia prima, prensada en briquetas cilíndricas, se corta con un cuchillo especial con cada revolución completa de la matriz, lo que logra una observancia aproximada de las dimensiones lineales uniformes de los pellets resultantes.

Un diagrama aproximado del prensado de pellets a través de una matriz cilíndrica.

Las matrices cilíndricas se utilizan con mayor frecuencia en plantas industriales estacionarias. En modelos compactos de granuladores, se da preferencia a matrices planas que utilizan dos o más rodillos.

En instalaciones de pequeño tamaño, se utilizan con mayor frecuencia matrices planas redondas.

- Los pellets obtenidos a la salida de la línea de prensado se enfrían, ya que pueden tener una temperatura de hasta 65? 90 grados, se seca de forma natural y luego se empaqueta en bolsas y se envía al almacén de producto terminado, a las cadenas minoristas o directamente a los consumidores.

Video: ciclo completo de producción para la fabricación de pellets

Producción de pellets en una granja privada

Lo que parece bastante simple en la producción industrial de combustible granulado no siempre será posible o rentable cuando se trata de organizar tal cosa en la escala de una economía personal. Los problemas radican en lo siguiente:

- Para la fabricación de pellets, es obligatorio tener un equipo especializado: un granulador. Algunas empresas (europeas o chinas) producen tales instalaciones de baja productividad, pero su costo es bastante alto, a veces alcanza varios cientos de miles de rublos. Puede solicitar una máquina similar a artesanos privados que hayan dominado la fabricación de dicho equipo; hay muchas ofertas en Internet. Sin embargo, los equipos de alta calidad fabricados individualmente cuestan, tal vez, no menos que los de fábrica.

En numerosos artículos en varios sitios, puede encontrar la declaración de que dicho equipo es fácil de fabricar usted mismo. No está claro por qué se guiaron los autores de tales publicaciones, dibujando una imagen tan optimista. Granulador, de hecho, puede hacerlo usted mismo, pero este proceso no puede llamarse simple. La preparación de las piezas necesarias, el montaje del mecanismo de transmisión de rotación, el ajuste preciso de todas las unidades móviles, teniendo en cuenta las enormes cargas que surgen en el proceso de granulación, es una tarea de alto grado de complejidad al alcance de los artesanos que están bien versado en las propiedades de los metales y sus tecnologías de procesamiento. Se requerirán trabajos de torneado, fresado, soldadura, cerrajería de alta precisión que requieran una verdadera cualificación profesional. Antes de comenzar a fabricar, debe evaluar con mucha seriedad sus capacidades.

- El segundo aspecto importante es la disponibilidad de materias primas. Si planeas hacer pellets caseros, como dicen, "desde cero", entonces necesitarás instalaciones para triturar el material y su secado obligatorio. ¿Será económicamente rentable incluso desde el punto de vista de no comprar equipos, sino del consumo energético de todos los procesos? En la producción en masa, esto se amortiza en grandes lotes de productos procesados y puede desarrollarse un saldo negativo para satisfacer las necesidades de una granja individual.

Probablemente, es aconsejable asumir la fabricación de pellets en casa si existe la posibilidad de una recepción regular y casi gratuita de materias primas preparadas: virutas trituradas o aserrín. Entonces, quizás, será rentable no solo abastecerse de combustible granular, sino también ofrecer productos terminados para la venta a otros propietarios.

Por cierto, muchas máquinas de granulación de matriz plana no requieren un ciclo de trituración secundario; los rodillos dentados potentes y pesados pueden hacer frente a esto, que deben moler las virutas a un estado adecuado para prensar gránulos. Es cierto que en la mayoría de los casos es imposible prescindir de secar virutas de madera, pero los artesanos ingeniosos fabrican los secadores de tambor más simples utilizando barriles de metal viejos para esto.

Video: secador de tambor casero de barriles.

- Cabe señalar que no toda la madera es totalmente adecuada para la fabricación de pellets. Así, por ejemplo, los intentos de granular aserrín de tilo, sauce o álamo están casi condenados al fracaso: el material no se "sinteriza" bien y se desmorona al menor impacto mecánico.

La madera de coníferas se considera óptima para estos fines: su resinosidad natural contribuye a la producción de gránulos estables y duraderos.

Lo que se necesita para la fabricación propia de un granulador.

Encontrar los dibujos exactos de la planta para hacer pellets en casa es muy problemático. Aquellos maestros que se dedican a la fabricación de granuladores son muy reacios a compartir sus secretos, y si permiten que alguien use los desarrollos probados en la práctica, entonces por dinero muy serio.

El principio del dispositivo y el funcionamiento de una unidad de pequeño tamaño, sus unidades principales, su sujeción e interacción se presentan en el video adjunto.

Video: dispositivo de una peletizadora de pequeño tamaño.

Entonces, para ensamblar el granulador necesitará:

- Matriz redonda plana. A veces se puede comprar en las tiendas; se utilizan para hacer piensos granulados. La autoproducción también es posible, pero requiere herramientas y equipos profesionales. Es necesario cortar con mucha precisión un círculo de metal con un grosor de al menos 20 mm, marcar y perforar un orificio para que la matriz encaje en el eje con una ranura de fijación rígida para transmitir la fuerza de rotación.

Principales piezas de trabajo: matriz y bloque de rodillos acanalados

Los orificios de presión deben tener necesariamente una configuración cónica que se estrecha hacia abajo; para su ejecución, se requiere un cortador especial, hecho en el ángulo deseado.

El diámetro total de la matriz puede ser diferente: cuanto más grande es, mayor es la productividad del dispositivo, pero se requerirá la unidad de potencia más potente.

Video: como se hace la matriz.

- El segundo componente más importante del diseño son los potentes rodillos con una superficie de trabajo dentada. Encajan en el eje a través de rodamientos. Esta unidad en sí tiene un orificio en el centro, que se empuja hacia un eje de transmisión vertical giratorio también a través de un cojinete. El ajuste de la presión de los rodillos a la matriz se realiza con una tuerca roscada de gran diámetro. Al ensamblar el aparato, el eje con rodillos se fija en las orejetas del cuerpo, permaneciendo inmóvil durante el funcionamiento. Las dimensiones de los rodillos, por supuesto, deben corresponder al plano de trabajo de la matriz con agujeros.

- El cuerpo en sí está hecho de una tubería o un cilindro está soldado de una hoja de metal. El diámetro interior debe corresponder al tamaño de la matriz, de modo que su rotación esté asegurada, pero con el menor espacio libre posible.

Por lo general, el cuerpo es plegable. Esto simplifica el mantenimiento del dispositivo.

Parte inferior de la carcasa con la caja de cambios instalada

Se instalará una caja de cambios en la parte inferior, que transmite la rotación de la polea al eje de trabajo vertical, de modo que se proporcione una velocidad de rotación de aproximadamente 70 - 100 rpm. Se proporciona en el cuerpo una ventana con una bandeja para pellets terminados.

La matriz y los rodillos se encuentran en la parte superior de trabajo.

En la parte superior extraíble del cuerpo, se ubicará la unidad de trabajo del aparato: la matriz en sí con los rodillos y el eje fijado con tornillos de bloqueo especiales, en los que están montados.

Granulador desmontado

- Toda la estructura debe basarse en un marco poderoso: una cama, que puede estar hecha de un perfil de metal laminado (canal, ángulo, viga en I). Las cargas dinámicas y de vibración durante el funcionamiento son muy importantes y el bastidor debe poder soportarlas libremente. Aquí, en el bastidor, suele estar previsto para la instalación de un accionamiento eléctrico conectado a la caja de cambios del aparato mediante una transmisión por correa, cadena o cardán.

Variante de la disposición del granulador y el accionamiento eléctrico en un marco común

- El motor eléctrico debe garantizar el rendimiento de la instalación bajo carga máxima, sin sobrecalentarse. Por lo general, incluso para un aparato pequeño, se requiere un accionamiento eléctrico con una capacidad de aproximadamente 15 kW.

- Es aconsejable proporcionar una tolva de carga en forma de cono, colocada en la parte superior del cilindro del cuerpo; esto facilitará en gran medida el suministro de materias primas para moldear pellets.

Si todo funcionó, las piezas y los ensamblajes necesarios se hicieron y se ajustaron cuidadosamente, el dispositivo funciona con confianza en "modo inactivo", luego puede realizar la primera prueba con carga de virutas o aserrín; los gránulos bien formados deben aparecer en la salida.

Vídeo: funcionamiento de una planta de producción de pellets de pequeño tamaño

Sin embargo, el esquema propuesto del granulador no es en absoluto un "dogma". Los artesanos crean sus propios diseños. El video a continuación muestra una instalación para producir pellets de tipo tornillo sinfín; su funcionamiento es en muchos aspectos similar al conocido picador de carne doméstico. Lo único: para tal esquema, necesitará materias primas que se hayan triturado en la fracción más pequeña: el sinfín no podrá moler ni siquiera astillas demasiado grandes.

Video: planta de tipo tornillo de fabricación propia para la producción de pellets.