Tất cả các giai đoạn của công nghệ sản xuất nhựa xốp đều được xem xét. Các thiết bị cần thiết để làm vật liệu này được liệt kê. Các khuyến nghị được đưa ra, mà bạn chắc chắn phải tự làm quen trước khi mua.

Nhiều người trong chúng ta đã gặp bọt polystyrene nhiều hơn một lần, thử nó bằng cách chạm vào nó, làm một cái gì đó từ nó, sử dụng nó trong xây dựng, để cải thiện nhà cửa. Tuy nhiên, không phải ai cũng biết công nghệ sản xuất nhựa xốp là gì, tính năng của nó ra sao.

Thật kỳ lạ, nhưng trong việc sản xuất vật liệu này không có gì cao siêu phức tạp. Và đáng chú ý là hiện nay trên thị trường đã xuất hiện rất nhiều polystyrene giãn nở chất lượng thấp, được sản xuất mà không tính đến các quy định và quy định liên quan.

Một số thợ thủ công quản lý để tạo ra một dây chuyền sản xuất nhỏ ngay cả trong một nhà để xe thông thường. Vâng, đừng ngạc nhiên.

Và điều này phải được lưu ý khi mua - không phải tất cả Vasya Pupkins đều tuân thủ nghiêm ngặt các tiêu chuẩn công nghệ quy định. Và có thể có những tiêu chuẩn nào trong nhà để xe?

Xốp được làm như thế nào

Trước đó chúng ta đã nói về polystyrene mở rộng là gì. Hãy nhớ rằng vật liệu này bao gồm nhiều ô chứa đầy không khí. Điều này có nghĩa là quá trình sản xuất phải bao gồm việc tạo bọt cho vật liệu.

Và có: quá trình tạo bọt là một trong những quá trình quan trọng nhất trong sản xuất polystyrene mở rộng.

Tuy nhiên, đây không phải là tất cả.

Các giai đoạn của công nghệ sản xuất bọt

Thông thường, quy trình bao gồm:

1. Tạo bọt. Trong quá trình này, các nguyên liệu thô được đặt trong một thùng chứa đặc biệt (chất tạo bọt), ở đó, dưới tác động của áp suất (sử dụng máy tạo hơi nước), các hạt sẽ tăng lên khoảng 20-50 lần. Thao tác được thực hiện trong vòng 5 phút. Khi các viên đã đạt kích thước yêu cầu, người vận hành tắt máy xông hơi và dỡ bọt ra khỏi thùng chứa.

2. Làm khô các hạt thu được. Ở giai đoạn này, mục tiêu chính là loại bỏ độ ẩm dư thừa còn lại trên hạt. Điều này được thực hiện với sự trợ giúp của không khí nóng - nó được dẫn từ dưới lên. Đồng thời, để làm khô tốt hơn, các hạt được lắc. Quá trình này cũng không kéo dài - khoảng 5 phút.

3. Ổn định (theo dõi). Các hạt được đặt trong silo, nơi quá trình lão hóa diễn ra. Thời gian của quá trình - 4. 12 giờ (phụ thuộc vào nhiệt độ môi trường xung quanh, kích thước của hạt).

Lưu ý quan trọng: công nghệ sản xuất polystyrene mở rộng có thể loại trừ giai đoạn thứ 2 (làm khô). Trong trường hợp này, sự ổn định (bộ đồ giường) sẽ kéo dài hơn - lên đến 24 giờ.

4. Nướng bánh. Bước này trong sản xuất bọt thường được gọi là đúc. Điểm mấu chốt là kết nối các hạt thu được trước đó. Để làm được điều này, chúng được đặt trong một khuôn đặc biệt, sau đó các hạt được thiêu kết dưới áp suất và dưới tác dụng của nhiệt độ cao của hơi nước. Kéo dài khoảng 10 phút.

5. Sự trưởng thành (lão hóa). Mục đích là loại bỏ các tấm polystyrene nở ra khỏi độ ẩm dư thừa, cũng như các ứng suất bên trong còn lại. Đối với điều này, các tấm được đặt ở một nơi trống trong xưởng sản xuất trong vài ngày. Trong một số trường hợp, quá trình chín có thể mất đến 30 ngày.

6. Cắt. Các khối polystyrene tạo ra được đặt trên một máy đặc biệt, trên đó các khối được cắt thành các tấm có độ dày, chiều dài và chiều rộng thích hợp.Quá trình sản xuất này được thực hiện bằng cách sử dụng dây nichrome được nung nóng đến một nhiệt độ cụ thể. Theo đó, cả hai phương pháp cắt khối ngang và dọc đều được thực hiện.

Đây là cách làm bằng xốp.

Tất nhiên, sau 6 giai đoạn được liệt kê, Giai đoạn thứ 7 - xử lý các phế liệu còn lại... Kết quả là, chúng được trộn với các hạt khác, sau đó sẽ trải qua các quá trình tương tự - nung kết, lão hóa.

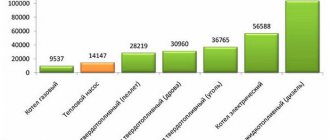

Thiết bị được sử dụng trong sản xuất polystyrene mở rộng được thể hiện dưới dạng bảng:

Phương pháp tạo bọt khô của polystyrene

Sáng chế nhằm tăng năng suất của quy trình và tốc độ tạo bọt của PSV polystyrene. Kết quả kỹ thuật đạt được là phương pháp tạo bọt khô của polystyrene bao gồm gia nhiệt ngắn hạn hạt PSV trong không khí, tiếp xúc ngắn hạn với chân không trên hạt đã được làm nóng, sau đó làm mát hạt trong chân không dưới nhiệt độ của nhớt - trạng thái chảy của polystyrene và sau khi làm mát, loại bỏ chân không. Quá trình gia nhiệt khô của hạt PSV được thực hiện trong một hộp kín chứa đầy không khí nóng. Trong trường hợp này, chân không được tạo ra bằng cách bơm không khí ra khỏi hộp kín. Việc làm nguội hạt được thực hiện chủ yếu do bức xạ nhiệt năng của hạt. 2 c.p. f-ly, 3 dwg

Phương pháp tạo bọt khô của PSV polystyrene đề cập đến công nghệ thu được bọt polystyrene dạng hạt để xây dựng.

Hạt polystyrene mở rộng thu được từ hạt polystyrene thô PSV (polystyrene dạng bọt) được sản xuất bởi ngành công nghiệp hóa chất. Hạt thô được bão hòa với các phân tử của isopentan sản phẩm có nhiệt độ sôi thấp với nhiệt độ sôi 28 ° C. Khi hạt được nung nóng, polystyrene của hạt dần chuyển sang trạng thái chảy nhớt, và isopentan sôi và nở ra vật liệu dạng hạt bởi áp suất hơi của nó; xảy ra hiện tượng tạo bọt (trương nở) polystyrene. Công nghệ sử dụng nhiệt độ khoảng 100 ° C; nó là một mối quan hệ tự nhiên với điểm sôi của nước và nhiệt độ của hơi nước ở áp suất khí quyển bình thường. Hạt thô có kích thước nhỏ: chủ yếu từ 0,5 đến 2,0 mm, khi tạo bọt sẽ nhân lên về thể tích. Các sản phẩm cách nhiệt đúc ở dạng tấm và phân đoạn được làm từ hạt xốp và hạt được thêm vào bê tông như một loại cốt liệu nhẹ để tạo ra bê tông polystyrene - một vật liệu dẫn nhiệt thấp, nhẹ và đủ bền để xây dựng nhà ở.

Một phương pháp tạo bọt polystyren bằng nước nóng đã biết [A.S. 1578020 A1, cl. В29С 67/22, quán rượu. 07.15.90]. Phương pháp này cho kết quả tốt về tốc độ tạo bọt của hạt. Phương pháp đơn giản, không phức tạp và thiết bị công nghệ. Ưu điểm của phương pháp này là khả năng thu được tỷ lệ tạo bọt polystyrene thấp ở nhiệt độ nước dưới 100 ° C với việc sản xuất có kiểm soát với mật độ sản phẩm trong khoảng từ 200 đến 20 kg / m3. Nhược điểm của phương pháp này là cái gọi là "quá trình ướt" (sử dụng nước, bay hơi nước, cần làm khô hạt). Ngoài ra, hạt thu được bằng phương pháp này không những phải được sấy khô mà còn phải được giữ lại sau khi sấy đến 24 giờ trong môi trường không khí có nhiệt độ và độ ẩm bình thường để loại bỏ chân không trong chúng, nếu không chúng dễ bị bẹp khi chịu ứng suất cơ học. Cho đến nay, vẫn chưa thể tạo ra thiết bị công nghệ có hiệu suất cao áp dụng phương pháp này, do đó, phương pháp này hiện không được sử dụng trong sản xuất.

Một phương pháp tạo bọt polystyrene PSV đã biết trong môi trường hơi nước nóng [A.S. 1458244 A1, cl. В29С 67/20, publ. 15/02/89]; phương pháp này được sử dụng rộng rãi trong ngành xây dựng.Bằng phương pháp này, thu được các hạt bọt polystyrene tạo bọt có khối lượng riêng từ 8 kg / m3 trở lên. Ngành công nghiệp sản xuất chất tạo bọt với năng suất nhỏ và lớn. Nhược điểm của phương pháp này là cái gọi là "quá trình ướt" (sử dụng nước, tạo ra hơi nước từ nó, cần phải làm khô vật liệu tạo thành). Ngoài ra, các hạt thu được bằng phương pháp này không những phải được làm khô mà còn phải được giữ sau khi sấy đến 24 giờ trong không khí ở nhiệt độ và độ ẩm bình thường để loại bỏ chân không trong chúng, nếu không chúng dễ bị bẹp khi chịu ứng suất cơ học. Quá trình này yêu cầu tạo ra một lượng đáng kể hơi nước nóng, tiêu thụ một lượng lớn nhiệt năng.

Nhược điểm thực sự của phương pháp này là tạo bọt rất nhanh trong phạm vi mật độ sản phẩm từ 200 đến 20 kg / m3, điều này gây khó khăn cho việc thu được sản phẩm có tỷ trọng nhất định trong phạm vi này. Điều này là do không thể xác định nhanh tỷ trọng của sản phẩm tạo thành trong quá trình tạo bọt nhanh này, được tính bằng giây, vì xác định tỷ trọng của sản phẩm ướt trước tiên cần làm khô mẫu trong vài giờ.

Do thực tế là một lượng đáng kể polystyrene giãn nở dạng hạt được sử dụng làm cốt liệu bê tông nhẹ, trong công nghệ bê tông polystyrene, điều quan trọng là phải đơn giản hóa và giảm chi phí công nghệ, giảm tiêu thụ năng lượng và giảm khối lượng riêng của hạt. bọt polystyrene để giảm giá thành sản phẩm bê tông polystyrene.

Phương pháp đã biết, được lấy làm nguyên mẫu của phát minh, A.S. 680628, MKI3 B29D 27/00, publ. 25/08/1979, và một thiết bị tạo bọt khô polystyrene bằng không khí nóng. Trong trường hợp này, không cần nước nóng và hơi nước nóng, không cần làm khô các hạt tạo bọt và phơi nhiễm lâu, bởi vì chân không trong chúng được loại bỏ trong quá trình tạo bọt. Theo đó, cần ít thiết bị xử lý hơn, giảm chi phí năng lượng, tiết kiệm không gian sản xuất, ... Tạo bọt mịn hơn tạo bọt bằng hơi nước và điều này rất hữu ích khi thu được sản phẩm có tỷ trọng lớn hơn. Có thể dễ dàng giảm tốc độ tạo bọt bằng cách hạ nhiệt độ không khí. Tạo bọt khô cho phép bạn nhanh chóng kiểm soát mật độ hiện tại của sản phẩm trong quá trình này và điều chỉnh nó một cách kịp thời. Tuy nhiên, quá trình tạo bọt khô mất thời gian lâu hơn 3-4 lần so với tạo bọt ướt, và nhiệt độ không khí tăng lên dẫn đến các hạt tan chảy. Ngoài ra, không thể sản xuất bọt polystyrene dạng hạt có tỷ trọng dưới 16 kg / m3.

Tác giả của sáng chế đã nghiên cứu phương pháp trương nở khô của polystyren trong một thời gian dài, phát triển và chế tạo chất trương nở không khí khô, đã có báo cáo khoa học kỹ thuật đăng ký nhà nước, có bằng sáng chế về chất trương nở không khí khô. . Các chất trương nở do doanh nghiệp của tác giả sản xuất cao cấp hơn, tỷ trọng tối thiểu của sản phẩm giãn nở thu được từ các chất giãn nở này trong quá trình mở rộng liên tục một lần duy nhất đạt 10 kg / m3. Các thuật ngữ tạo bọt và trương nở hiện tại, theo các ấn phẩm mới nhất, được coi là rõ ràng. Thuật ngữ tạo bọt phổ biến hơn, do đó, chính anh ta là người được sử dụng nhiều hơn. Trong quá trình nghiên cứu, trên đường đi đã nghiên cứu các quá trình tạo bọt polystyrene bằng nước nóng và hơi nước nóng. Người ta thấy rằng sự tạo bọt bằng nước nóng và hơi nước nóng cho ra sản phẩm có khối lượng riêng tối thiểu là 15 kg / m3. Và chỉ tạo bọt thứ cấp của một sản phẩm đã được tạo bọt sau quá trình sấy khô và lão hóa hàng ngày mới có thể đạt được mật độ 8 kg / m3.

Điều này được giải thích như sau. Áp suất hơi của isopentan ở 20 ° C (293 K) là 79 kPa, nhỏ hơn áp suất của không khí xung quanh (khí quyển kỹ thuật 98 kPa, khí quyển vật lý 101 kPa).Bằng cách đun nóng đến 100 ° C, áp suất hơi sẽ tăng lên một chút. Thật không may, không có dữ liệu về áp suất hơi của isopentan ở nhiệt độ khoảng 100 ° C. Nếu isopentan là một chất khí ở nhiệt độ này, thì áp suất của nó sẽ tăng khi bị nung nóng từ 20 ° C (293K) đến 100 ° C (373 ° C) 373/293 = 1,27 lần và đạt 79 1,27 = 100,33 kPa. Điều này gần với áp suất khí quyển, tức là áp suất dư thừa sẽ không vượt qua được sức cản của polyme. Có thể, áp suất hơi của isopentan vẫn cao hơn một chút so với áp suất khí quyển, do đó, trong thực tế, các hạt vẫn tạo bọt, mặc dù không tích cực nhiều ở cuối quá trình - trong vùng có mật độ sản phẩm thấp.

Mục đích của sáng chế là tạo ra công nghệ sản xuất bọt polystyrene dạng hạt bằng cách tạo bọt khô để thu được sản phẩm có tỷ trọng tối thiểu với thời gian quy trình tối thiểu, tương ứng với năng suất tối đa của công nghệ.

Mục tiêu này đạt được là do trong phương pháp tạo bọt khô, polystyrene PSV được làm nóng trong một thời gian ngắn và sau đó tiếp xúc với chân không một thời gian ngắn, sau đó nó được làm mát mà không cần loại bỏ chân không, và sau khi làm mát các hạt dưới nhiệt độ của trạng thái nhớt của polystyrene, chân không được loại bỏ.

Quá trình gia nhiệt khô của hạt được thực hiện trong một thùng kín chứa đầy không khí nóng, và chân không được tạo ra bằng cách bơm không khí ra khỏi thùng chứa.

Việc làm nguội hạt được thực hiện chủ yếu do bức xạ nhiệt năng của hạt.

Kết quả của việc loại bỏ áp suất ngược của khí quyển bên ngoài, áp suất hơi của isopentan được nhận ra càng nhiều càng tốt - với tính đa dạng tối đa và tốc độ tạo bọt tối đa của các hạt. Sự gia tăng (tạo bọt) của các hạt tiếp tục cho đến khi áp suất hơi của isopentan, giảm do sự giãn nở và khuếch tán một phần khỏi các hạt, được cân bằng bởi các ứng suất đối nghịch đàn hồi của vật liệu hạt. Đồng thời, thời gian tối thiểu của quá trình tạo bọt giúp giảm sự mất mát của isopentan, tương ứng, tỷ lệ giãn nở tối đa. Ngoài ra, việc bảo quản lượng isopentane tối đa có thể là điều cần thiết cho công nghệ đúc sản phẩm polystyrene mở rộng, trong đó quá trình đúc sản phẩm được thực hiện bằng cách tạo bọt thứ cấp cho các hạt polystyrene mở rộng do isopentane còn lại và không khí đã thâm nhập vào các hạt .

Việc làm nguội hạt sẽ cố định cấu trúc của vật liệu hạt, và tác dụng của chân không trong quá trình làm nguội hạt không cho phép chúng co lại, do đó kích thước hạt tăng lên được bảo toàn ngay cả sau khi hút chân không.

Việc giảm tỷ trọng của sản phẩm và tăng năng suất của quá trình sẽ dẫn đến giảm chi phí của bọt polystyrene dạng hạt và đạt được đầy đủ tất cả các ưu điểm đã chỉ ra của quy trình tạo bọt khô PSV.

Hình 1 cho thấy một bức ảnh của các hạt thu được bằng các phương pháp khác nhau:

- hàng hạt phía trên thu được bằng phương pháp truyền thống là tạo bọt hạt polystyren thô trong môi trường hơi nước nóng (phía trên gương nước sôi);

- hàng hạt ở giữa thu được bằng cách tạo bọt hạt polystyren thô trong nước sôi;

- hàng hạt dưới cùng thu được bằng phương pháp tạo bọt khô của hạt polystyren thô được đề xuất (gia nhiệt khô trong không khí nóng với quá trình hút chân không tiếp theo).

Hình 2 cho thấy một bức ảnh chụp thiết bị thí nghiệm để thực hiện phương pháp đề xuất trên một hạt đơn lẻ, được đánh dấu vị trí 1, ở vị trí khi hạt ở trong vùng gia nhiệt.

Hình 3 cho thấy ảnh chụp thiết bị phòng thí nghiệm để thực hiện phương pháp đề xuất trên một hạt đơn lẻ, được đánh dấu vị trí 1, khi hạt được lấy ra khỏi vùng gia nhiệt để làm mát.

Thiết bị cho phép bạn làm nóng viên PSV riêng biệt nằm trên khay kéo trong môi trường không khí khô nóng. Lò sưởi được làm dưới dạng một giá đỡ bao phủ một khoảng trống khoảng 50 cm3 xung quanh khay chứa viên.

Máy làm nóng thức ăn viên được đặt trong một nắp kính có thể tháo rời, như có thể thấy trong các bức ảnh, thiết bị được làm kín với kết nối với một máy bơm chân không. Máy sưởi được điều khiển tự động bằng một thiết bị điện tử cho phép bạn cài đặt và duy trì nhiệt độ máy sưởi đã cài đặt trước trong giới hạn nhất định.

Các thí nghiệm thử nghiệm trong phạm vi nhiệt độ 100 ... 125 ° C đặt nhiệt độ tối ưu cho thí nghiệm của bộ gia nhiệt là 115 ° C, nhiệt độ này tương ứng với nhiệt độ không khí trong khu vực đặt hạt khoảng 105 ° C (đo bằng thiết bị khác). Sau khi hâm nóng thiết bị, một hạt PSV có đường kính 1,6 mm được đặt trên khay mở rộng và một nắp thủy tinh được lắp đặt. Khay chứa viên được đẩy vào lò sưởi trong một thời gian nhất định, tính bằng phút. Sau một thời gian xác định trước, ví dụ, một phút, máy bơm chân không được bật trong 20 giây, sau đó khay chứa hạt được kéo ra khỏi lò sưởi để làm mát trong 10 giây mà không cần rút chân không, sau đó bơm chân không được quay. tắt. Sau 20 giây, chân không giảm một cách tự nhiên, nắp kính được tháo ra, hạt được lấy ra khỏi khay, và đường kính của nó được đo trên kính hiển vi quang học với độ phóng đại hai mươi lần, với một thang đo.

Sự làm nguội của hạt trong chân không xảy ra do bức xạ nhiệt năng, vì không có chất làm mát. Do đó, quá trình làm mát cũng diễn ra nhanh chóng, không có tác dụng cách nhiệt của không khí. Trước đó, nó đã được thiết lập bởi các thí nghiệm bổ sung rằng cấu trúc của các hạt polystyrene trở nên khá cứng khi ở 80 ° C.

Hạt PSV tiếp theo có cùng đường kính trải qua cùng một chu kỳ với thời gian gia nhiệt lâu hơn một phút, với cùng các thông số quy trình. Tất cả dữ liệu và kết quả thử nghiệm đã được ghi lại.

Để so sánh, trong cùng một quy trình, với các hạt đơn lẻ có cùng kích thước, từ cùng một mẫu PSV, việc tạo bọt được thực hiện trong không khí khô nóng mà không áp dụng chân không trên cùng một thiết bị phòng thí nghiệm và tạo bọt cho các hạt trên khay lưới phía trên gương. nước sôi trong thùng có nắp đậy (tương ứng với sự trương nở truyền thống bằng hơi nước).

Các hạt ban đầu và hạt mở rộng được xếp thành hàng và được chụp ảnh cùng với thước đo tỷ lệ milimet, hình 1, cho phép đánh giá trực quan kết quả và thậm chí đo đường kính của các hạt. Nhưng ngay cả khi không có phép đo, kết quả tích cực có thể nhìn thấy rõ ràng.

Ở hàng trên cùng có hạt tạo bọt hơi nước; rõ ràng là các hạt PSV sủi bọt nhanh như thế nào trong phút đầu tiên. Sau đó, kích thước của chúng tăng từ từ, đạt cực đại vào phút thứ 4. Hơn nữa, có sự giảm đường kính của các hạt - sự phá hủy. Điều này là do các hạt bị mất chất trương nở, isopentan, do sự khuếch tán.

Ở hàng giữa có các hạt được tạo bọt trong không khí khô nóng mà không có chân không. Có thể thấy rằng hạt tạo bọt chậm hơn so với trong môi trường hơi nước, ở phút thứ 5 chúng đạt kích thước lớn nhất, nhưng nhỏ hơn kích thước hạt lớn nhất trong trường hợp tạo bọt bằng hơi nước, sau đó kích thước của hạt giảm do mất isopentan. Cần phải nói rằng việc giảm tốc độ tạo bọt của hạt có thể dễ dàng và trong một phạm vi rộng đạt được bằng cách hạ nhiệt độ của bộ gia nhiệt.

Hàng dưới cùng chứa các hạt sau khi tạo bọt bằng cùng một thiết bị trong môi trường không khí nóng, ở cùng nhiệt độ điểm đặt, sử dụng chân không. Có thể thấy, sự tạo bọt trong trường hợp này diễn ra nhanh hơn và ở mức độ lớn hơn.Đương nhiên, tốc độ và tốc độ tạo bọt trong trường hợp này dễ dàng và trong giới hạn rộng được điều chỉnh bởi nhiệt độ gia nhiệt và mức độ thoát hơi.

Thông tin đưa ra chứng minh tính khả thi của phương pháp và khả năng đạt được mục tiêu đã đề ra.

1. Phương pháp tạo bọt khô của các hạt polystyrene bọt lơ lửng, bao gồm giữ các hạt trong môi trường không khí nóng, có đặc điểm là sau khi gia nhiệt ngắn các hạt sẽ được hút chân không trong thời gian ngắn, sau đó chúng được làm lạnh mà không cần tháo chân không. , và sau khi làm mát các hạt dưới nhiệt độ của trạng thái nhớt của polystyrene, chân không được loại bỏ ...

2. Phương pháp theo điểm 1, có đặc điểm là gia nhiệt khô các hạt được thực hiện trong hộp kín chứa đầy không khí nóng, và chân không được tạo ra bằng cách bơm không khí ra khỏi hộp chứa.

3. Phương pháp theo điểm 1, có đặc điểm là quá trình làm nguội hạt được thực hiện chủ yếu bằng bức xạ nhiệt năng của hạt.

Công nghệ sản xuất mút xốp ảnh hưởng trực tiếp đến chất lượng

Như chúng tôi đã nói ở trên, hiện nay thị trường tràn ngập một lượng đáng kể vật liệu chất lượng thấp. Nó có thể được sản xuất trong nhà để xe, một số loại nhà kho.

Nhưng vấn đề chính không phải là nguyên liệu làm ở đâu (mặc dù môi trường cũng ảnh hưởng đến chất lượng), vấn đề chính là không tuân theo tất cả các quy tắc tạo bọt.

Có thể có những sai lệch nào so với việc sản xuất đúng polystyrene mở rộng?

Đa dạng nhất - từ tạo hạt kém chất lượng đến cắt các khối bọt thành tấm kém, không chính xác.

Một số người khéo léo không thực hiện như ổn định, lão hóa. Đối với họ, chỉ có tốc độ sản xuất polystyrene mở rộng là quan trọng.

"Càng nhiều - càng tốt - chúng tôi sẽ kiếm được nhiều tiền hơn!"

Bởi vì điều này, các đặc tính của bọt bị giảm đi rất nhiều:

- nó có thể trở nên mong manh, dễ vỡ,

- các hạt có thể được kết nối kém với nhau,

- mật độ có thể không đồng đều.

Nó cũng có thể là do chất lượng thấp, thiết bị bị lỗi được sử dụng trong sản xuất - máy sấy lạnh, máy sấy, máy nén, máy tạo hơi nước, v.v.

Và xa hơn thời điểm quan trọng: với kỹ thuật sản xuất kém, bọt có thể có mùi hăng, khó chịu. Có thể có một bức tranh như vậy: họ mang những tấm polystyrene mới mở rộng về nhà, đặt chúng trong nhà để xe hoặc phòng khác, v.v. ngay sau đó họ nghe thấy rằng căn phòng tràn ngập một thứ mùi chua chát, khó chịu.

Tái chế là cách tốt nhất để xử lý chất thải polystyrene

Có một giải pháp thay thế cho việc đổ hàng hóa bị hỏng và cũ vào một bãi rác không? Chắc chắn. Đây là tái chế. Trong quá trình chế biến và tiếp tục sử dụng, nguyên liệu polyme không bị mất đi phẩm chất của chúng, điều này cho phép chúng tôi sản xuất các sản phẩm từ chúng với chất lượng tương đương. Tuy nhiên, giá thành của các vật liệu có thể tái chế như vậy được giảm đáng kể.

Việc tái chế nhựa không chỉ cho phép giảm thiểu rủi ro ô nhiễm môi trường bởi khói độc có hại, mà còn cải thiện tình hình tài chính của bạn, vì bạn sẽ nhận được một khoản thanh toán xứng đáng cho các polyme được giao. Tổ chức của chúng tôi đã xử lý việc thu gom rác thải nhựa và xử lý tiếp theo trong nhiều năm.

Bản thân quá trình tái chế bao gồm ba giai đoạn chính:

- sự kết tụ;

- tạo hạt;

- sự hình thành của sản phẩm.

Công ty chúng tôi có tất cả các giấy phép và giấy phép cần thiết cho việc thu gom và xử lý các vật liệu có thể tái chế. Chúng tôi chấp nhận tất cả các loại chất thải polystyrene, ngoại trừ những chất thải bị ô nhiễm có lẫn kim loại và thuộc loại nguy hiểm thứ nhất.

Kết luận về sản xuất bọt

- Công nghệ này khá đơn giản, nhưng nó yêu cầu bắt buộc phải tuân thủ tất cả các quy tắc và quy định được quy định.

- Vật liệu (bề ngoài sẽ tương tự như chất lượng) có thể đạt được ngay cả khi có sai lệch đáng kể so với các quy tắc sản xuất. Và điều này được sử dụng bởi các hãng "thủ công mỹ nghệ" (những người xấu).

Vì thế: chỉ mua sản phẩm từ các nhà sản xuất đáng tin cậy, đáng tin cậy (những người giám sát chất lượng)... Kiểm tra các nhà cung cấp để biết các chứng chỉ chất lượng thích hợp.

Bây giờ bạn đã biết bọt được tạo ra như thế nào, bạn biết các tính năng chính của công nghệ sản xuất và chất liệu nào bạn cần ưu tiên. Chúc may mắn!

Nhựa xốp được sử dụng rất rộng rãi - không thể thiếu như một vật liệu cách nhiệt, hoàn thiện và đóng gói. tính cách anh ta như thế nào? Sản xuất xốp được thực hiện như thế nào, sử dụng nguyên liệu và thiết bị gì? Hãy tìm ra nó!

Công nghệ sản xuất

Có một thời điểm công nghệ quan trọng trong ý tưởng làm cho sàn trong nhà để xe trông giống như đá cẩm thạch:

- Hoa văn đá cẩm thạch xuất hiện là kết quả của sự khúc xạ ánh sáng trong lớp phủ sàn mờ. Rõ ràng là không có và không thể có một gam đá cẩm thạch trong một màng mỏng được áp dụng cho sàn nhà. Màu sắc và kết cấu được lựa chọn bằng cách sử dụng tông màu;

- Phần đế của ván sàn được làm từ polystyrene sửa đổi. Màng đá hoa cương nhân tạo mỏng và rất bền nên không cần phải lo lắng về vết nứt do dụng cụ rơi rớt hay dấu vết của cao su xe ô tô.

Công nghệ sản xuất liên quan đến việc bố trí một sàn đá cẩm thạch trong nhà để xe làm bằng bọt. Bất kỳ chất thải nào từ bao bì, dư lượng của bọt cách nhiệt polystyrene, bất kể nhãn hiệu và mật độ, tất cả những thứ này đều có thể được sử dụng để làm lớp bảo vệ và đồng thời trang trí với kết cấu giả đá cẩm thạch. Vật liệu được phủ lên bê tông bằng bàn chải thông thường, khô đủ nhanh. Làm mới đá hoa cương rất đơn giản, bạn chỉ cần tạo một lớp vữa mới và dùng chổi quét lên sàn nhà để xe.

Dễ dàng và nhanh chóng hơn để làm đá cẩm thạch trên sàn trong nhà để xe với một lớp sơn bóng

Quan trọng! Sàn đá cẩm thạch sẽ phải được thay mới khá thường xuyên, vì polystyrene giãn nở, với tất cả các ưu điểm của nó, có hệ số giãn nở nhiệt cao hơn và độ dẻo rất thấp.

Điều này có nghĩa là với sự thay đổi mạnh mẽ của nhiệt độ không khí và bê tông, lớp màng đá hoa cương nhân tạo sẽ dần bị bong tróc, vì vậy bạn cần có một nguồn cung cấp vật tư nhỏ để phục hồi định kỳ cho sàn trang trí trong gara.

Xốp là gì?

Bọt bao gồm tất cả các loại nhựa chứa đầy khí.

Các tính năng khác biệt của vật liệu:

- cấu trúc xốp, bao gồm các ô kín;

- mật độ thấp;

- đặc tính cách âm và cách nhiệt cao.

Nhóm chất dẻo xốp bao gồm:

- vật liệu polyvinyl clorua;

- chất tương tự polyurethane;

- bọt urê-fomanđehit;

- vật liệu phenol-fomanđehit;

- chất tương tự polystyrene.

Polystyrene mở rộng là vật liệu phổ biến nhất. Tôi sẽ mô tả quá trình sản xuất của nó. Polystyrene mở rộng được tạo ra vào năm 1951 bởi công ty BASF của Đức. Sau đó, ông nhận được tên thương hiệu "xốp".

Nhựa xốp với mục đích chính là vật liệu cách nhiệt. Nó là 98% không khí. Khí được chứa trong nhiều ô xốp polystyrene nhỏ, thành mỏng.

Những loại nguyên liệu được sử dụng?

Polystyrene có thể mở rộng được sử dụng làm nguyên liệu thô cho polystyrene:

- Nó thu được bằng phương pháp trùng hợp styren kiểu huyền phù.

- Quá trình này diễn ra với việc bổ sung một chất tạo lỗ chân lông, là hỗn hợp của isopentan và pentan. Thể tích của hỗn hợp trong nguyên liệu là 5-6%.

- Nếu bọt được dùng để xây dựng, thì 1% chất chống cháy được thêm vào nguyên liệu thô. Đây thường là các hợp chất của brom.

Polystyrene được sản xuất dưới dạng hạt. Các hạt hình cầu này được xử lý bằng chất chống tĩnh điện. Chúng ngăn chặn sự tích tụ điện tích của vật liệu trong quá trình vận chuyển.Ngoài ra, chế biến cải thiện khả năng sản xuất của nguyên liệu thô. Hạt polystyrene trong tiếng Nga ký hiệu là PSV (polystyrene mở rộng).

Các nhà sản xuất khác nhau về nhãn hiệu, loại bọt và nguyên liệu. Do đó, trước khi mua vật liệu, hãy đọc ký hiệu của nó trong tài liệu kỹ thuật.

- EPS (polystyrene có thể mở rộng), sự giãn nở của polystyrene. Đây là chỉ định quốc tế cho hạt. FS (polystyrene tự chữa cháy) Là một đánh dấu có thể.

- PSB (bọt polystyrene không ép lơ lửng) Là tên gọi của Nga cho bọt polystyrene.

PSB-S (polystyrene bọt tự chữa cháy lơ lửng) - một phiên bản khác của dấu Nga.

Sau khi chỉ định như vậy, có một chỉ báo kỹ thuật số về loại vật liệu về mật độ.

Xốp được sử dụng ở đâu?

Việc sử dụng bọt được xác định bởi các đặc tính kỹ thuật của nó. Cả hai sản phẩm đúc từ polystyrene mở rộng và chất thải nghiền nát của nó đều được sử dụng.

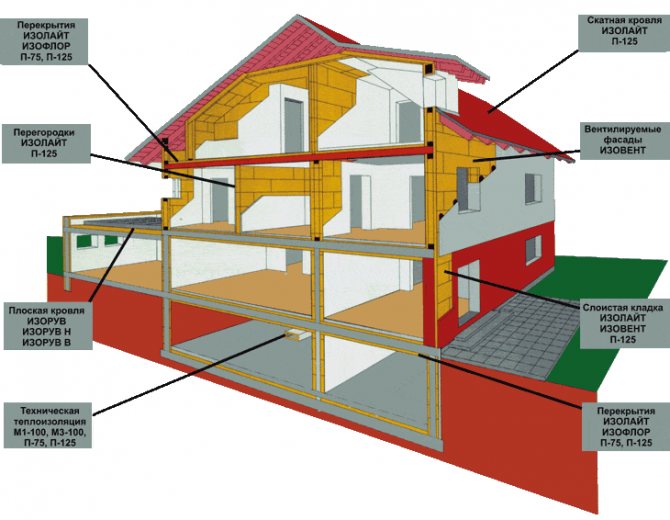

Tấm xốp được sử dụng trong xây dựng:

- Để tự làm cách nhiệt cho mặt tiền và nội thất của các tòa nhà.

- Để sản xuất ván khuôn không thể tháo rời.

- Trong tấm bánh sandwich.

- Là lớp cách nhiệt bên trong các kết cấu chịu lực (tấm hoặc khối bê tông cốt thép ba lớp, khối xây nhiều lớp).

- Làm lớp nền cách nhiệt dưới lớp láng cho mái bằng mastic hoặc mái cán.

- Để cách nhiệt cho sàn và tầng hầm.

- Như bảo vệ chống đóng băng nền đường.

Ngoài ra, bọt được sử dụng:

- trong đóng tàu;

- trong các thiết bị điện lạnh;

- khi bố trí cầu phao và trụ nổi;

- làm bao bì cho thực phẩm và đồ dùng gia đình.

Do giá thành rẻ và dễ gia công nên các sản phẩm xốp đúc trang trí hiện nay được sử dụng rộng rãi:

- ván chân tường;

- gạch trân;

- khuôn đúc, v.v.

Thành phần của bê tông polystyrene.

Bê tông polystyrene thuộc vật liệu composite và bao gồm:

- Xi măng poóc lăng (chất kết dính),

- polystyrene tạo bọt (chất độn),

- Nước,

- phụ gia cuốn khí (chất tạo bọt siêu nhỏ).

Như một chất tạo bọt siêu nhỏ, nhựa gỗ xà phòng hóa thường được sử dụng, một lượng nhỏ tạo ra các hạt xốp không khí trong hỗn hợp xi măng đã khuấy và do đó làm tăng thể tích của hỗn hợp lên 10%. Ngoài ra, SDO còn có các đặc tính của một chất hoạt động bề mặt (surfactant), cải thiện sự thấm ướt của hạt polystyrene với nước và làm tăng độ đồng nhất và độ dẻo của hỗn hợp bê tông.

Giá rẻ và vui vẻ - nhà bê tông gỗ. - đây là thông tin hữu ích hơn.

Một số công thức sử dụng phụ gia hắc ín để tăng cường đặc tính kỵ nước của vật liệu, và các loại bê tông polystyrene mật độ cao hơn sử dụng cát thạch anh làm chất độn khoáng. Để chuẩn bị tất cả các chế phẩm, xi măng mác M400 trở lên và polystyrene trương nở ở dạng hạt có đường kính 2,5-10 mm được sử dụng. Nó được phép sử dụng polystyrene nghiền tái chế như một nền kinh tế.

Bê tông polystyrene tại nhà, video:

Sản xuất ván xốp

Công nghệ sản xuất xốp bao gồm các công đoạn sau:

- Sự tạo bọt ban đầu của nguyên liệu thô;

- Sự lão hóa của hạt;

- Tạo bọt cuối cùng của họ;

- Thiêu kết polystyrene mở rộng thành các tấm.

Hơi nước bão hòa được sử dụng làm chất mang nhiệt trong sản xuất bọt.

Tạo bọt trước các hạt

Tạo bọt trước nguyên liệu thô — đây là giai đoạn quan trọng nhất trong sản xuất polystyrene mở rộng. Nó ảnh hưởng đến chất lượng của sản phẩm cuối cùng:

- Nạp hạt vào máy làm lạnh trước... Trước khi điều này, khối lượng yêu cầu của họ được xác định.

- Cung cấp hơi nước... Nó được cung cấp ở áp suất 4-6 bar.

- Hạt tạo bọt... Đồng thời, chúng tăng khối lượng lên nhiều lần.

- Ngừng hơi... Điều này xảy ra khi các hạt đạt thể tích một mét khối.

- Dỡ bỏ pre-frother... Cung cấp khí nén các hạt đã tạo bọt đến máy sấy và sau đó đến thùng giữ.

Việc sản xuất các loại bọt có tỷ trọng khác nhau bị ảnh hưởng bởi:

- cấp nguyên liệu thô, vì các hạt polystyrene có phân đoạn khác nhau;

- khối lượng của các hạt được nạp;

- đặc tính hơi nước;

- tổng khối lượng hạt đã tạo bọt.

Mật độ của vật liệu cũng bị ảnh hưởng bởi thời gian nó ở trong lớp sơn trước:

- Nếu khoảng thời gian quá dàisau đó các hạt bắt đầu nứt. Do đó, mật độ tăng lên.

- Nếu thời gian tạo bọt ngắn, khi đó bọt sẽ có một sự thay đổi đáng kể về mật độ của nó. Do đó, bạn sẽ phải giảm nhiệt độ bằng cách cung cấp một lượng nhỏ không khí và giảm nguồn điện cho bộ làm lạnh trước.

Để sản xuất các loại polystyrene giãn nở nhẹ (8-12 kg / m³), việc tạo bọt nhiều lần được sử dụng. Các viên được nạp lần thứ hai phải được bão hòa tốt với không khí.

Thời gian lão hóa của nguyên liệu trước khi tái tạo bọt nên từ 11-24 giờ. Các hạt càng nhỏ thì thời gian chín của chúng càng ngắn.

Sấy khô và điều hòa nguyên liệu thô đã tạo bọt trong thùng ủ

- Các nguyên liệu thô đã được tạo bọt được làm khô trong máy sấy. Đối với điều này, không khí được làm nóng được cung cấp cho chúng thông qua một bảng đục lỗ. Nhiệt độ của nó là + 30-35 ° C. Sau đó, các hạt được làm lạnh.

- Nguyên liệu thô đã được tạo bọt trước được tiếp xúc với chân không nhẹ. Do đó, thức ăn viên rất nhạy cảm với những thay đổi của môi trường. Để loại bỏ căng thẳng bên trong chúng, chúng được thổi bằng quạt vào thùng chứa. Ở đó nguồn nguyên liệu được ổn định.

- Dựa trên nhãn hiệu của nguyên liệu được sử dụng, thời gian điều hòa có thể từ 11 đến 24 giờ.

- Nhiệt độ môi trường khi giữ viên phải là + 16-20 ° C. Nếu nó thấp hơn, thì thời gian điều hòa nên được tăng lên. Vào mùa hè, ở nhiệt độ trên +20 ° C, thời gian giữ nên giảm xuống.

Khi các hạt tạo bọt được chuyển đến các silo, mật độ biểu kiến của chúng tăng lên do sự va chạm của chúng với thành bên trong của băng tải. Sự gia tăng tỷ trọng này phải được tính đến khi xác định các thông số tạo bọt.

Ở giai đoạn giữ các hạt, do áp suất bên trong các quả cầu nhỏ hơn áp suất khí quyển nên không khí đi vào chúng. Pentan và nước được ép ra khỏi nguyên liệu thô cho đến khi nó ổn định.

Đang nhận

Công nghiệp sản xuất polystyrene dựa trên sự trùng hợp triệt để của styrene. Có 3 cách chính để lấy nó:

Nhũ tương (PSE)

Phương pháp thu nhận lạc hậu nhất, không được sử dụng rộng rãi trong sản xuất. Polystyren dạng nhũ tương thu được là kết quả của phản ứng trùng hợp styren trong dung dịch nước của các chất kiềm ở nhiệt độ 85-95 ° C. Phương pháp này yêu cầu styren, nước, chất nhũ hóa và chất khơi mào quá trình trùng hợp. Styrene được tinh chế sơ bộ từ các chất ức chế: treblytil pyrocatechol hoặc hydroquinone. Các hợp chất hòa tan trong nước, hydro đioxit hoặc kali persunfat được sử dụng làm chất bắt đầu phản ứng. Muối của axit béo, kiềm (xà phòng) và muối của axit sulfonic được sử dụng làm chất nhũ hóa. Lò phản ứng được làm đầy bằng dung dịch nước của dầu thầu dầu và trong khi trộn kỹ, các chất khơi mào styren và polyme hóa được đưa vào, sau đó hỗn hợp thu được được làm nóng đến 85-95 ° C. Các monome hòa tan trong các mixen xà phòng bắt đầu trùng hợp từ các giọt nhũ tương. Kết quả là, các hạt polyme-monomer được hình thành. Ở giai đoạn trùng hợp 20%, xà phòng micellar được tiêu thụ để hình thành các lớp hấp phụ, và quá trình này sau đó tiến hành bên trong các hạt polyme. Quá trình kết thúc khi hàm lượng styren tự do nhỏ hơn 0,5%. Hơn nữa, nhũ tương được vận chuyển từ lò phản ứng đến giai đoạn kết tủa để tiếp tục giảm lượng monome còn lại, vì điều này nhũ tương được đông tụ với dung dịch natri clorua và làm khô, thu được một khối bột có kích thước hạt lên đến 0,1 mm .Dư lượng của các chất kiềm ảnh hưởng đến chất lượng của vật liệu tạo thành, vì không thể loại bỏ hoàn toàn các tạp chất lạ, và sự hiện diện của chúng làm cho polyme có màu hơi vàng. Phương pháp này có thể được sử dụng để thu được polystyren có khối lượng phân tử cao nhất. Polystyrene thu được bằng phương pháp này có tên viết tắt là PSE, được tìm thấy trong tài liệu kỹ thuật và sách giáo khoa cũ về vật liệu polyme.

Đình chỉ (PSS)

Phương pháp trùng hợp huyền phù được thực hiện ở chế độ từng mẻ trong các lò phản ứng có máy khuấy và áo tháo nhiệt. Styren được điều chế bằng cách huyền phù nó trong nước tinh khiết về mặt hóa học sử dụng chất ổn định nhũ tương (rượu polyvinyl, natri polymethacrylat, magie hydroxit) và chất khơi mào quá trình trùng hợp. Quá trình trùng hợp được thực hiện với sự tăng dần nhiệt độ (lên đến 130 ° C) dưới áp suất. Kết quả là tạo ra một huyền phù, từ đó polystyrene được phân lập bằng cách ly tâm, sau đó nó được rửa và làm khô. Phương pháp sản xuất polystyrene này cũng đã lỗi thời và thích hợp nhất để sản xuất copolyme styrene. Phương pháp này chủ yếu được sử dụng trong sản xuất polystyrene mở rộng.

Khối hoặc hàng loạt (PSM)

Có hai chương trình sản xuất polystyrene đa dụng: chuyển đổi toàn bộ và không hoàn toàn. Nhiệt trùng hợp đồng loạt theo sơ đồ liên tục là hệ thống thiết bị lò phản ứng 2-3 cột mắc nối tiếp có máy khuấy. Quá trình trùng hợp được thực hiện theo từng giai đoạn trong môi trường benzen - đầu tiên ở nhiệt độ 80-100 ° C, sau đó ở giai đoạn 100-220 ° C. Phản ứng dừng lại khi mức độ chuyển hóa styren thành polystyren lên đến 80-90% khối lượng (với phương pháp chuyển hóa không hoàn toàn, mức độ trùng hợp được đưa đến 50-60%). Styren-monome chưa phản ứng được loại bỏ khỏi polystyren tan chảy bằng cách hút chân không, làm giảm hàm lượng styren còn lại trong polystyren xuống 0,01-0,05%, monome không phản ứng được quay trở lại quá trình trùng hợp. Polystyrene thu được bằng phương pháp khối được đặc trưng bởi độ tinh khiết cao và tính ổn định của các thông số. Công nghệ này là hiệu quả nhất và thực tế không có chất thải.

Làm thế nào để chọn thiết bị để sản xuất polystyrene mở rộng?

Nếu bạn quyết định tự làm thùng xốp, bạn cần chọn thiết bị phù hợp cho xưởng. Lựa chọn các thành phần của thiết bị sản xuất dựa trên khối lượng sản phẩm mà bạn dự kiến.

Ví dụ, nếu lượng nguyên liệu yêu cầu không quá 1000 mét khối mỗi tháng, bạn cần một dây chuyền có công suất 40 mét khối mỗi ca. Cô ấy sẽ có thể tạo ra khối lượng bọt này.

Xin lưu ý rằng công suất đường truyền ước tính có thể không khớp với đường truyền thực. Nó phụ thuộc vào những điểm sau:

- Yếu tố quan trọng nhất - Nguồn gốc của nguyên liệu: nhập khẩu hay trong nước. Đối với thức ăn viên của Nga, năng suất có thể giảm nhẹ.

- Sắc thái thứ hai - loại bọt mà bạn sẽ sản xuất. Vì vậy, polystyrene mở rộng PSB-12 có mật độ nhỏ hơn 12 kg trên mét khối. Vì vậy, nó chỉ có thể thu được bằng cách tạo bọt kép. Điều này làm giảm hiệu suất đường truyền.

Tốt hơn là chọn thiết bị sản xuất bọt, có hiệu suất cao. Nó không đáng để vận hành một đường dây công suất thấp ở giới hạn khả năng của nó, nó có thể sớm hỏng.

Cách chọn máy xông hơi ướt?

Nguồn hơi là một máy sinh hơi (nồi hơi). Công suất tối thiểu của nó phải là 1200 kg mỗi ca. Tuy nhiên, nên mua nồi xông hơi có công suất lớn hơn. Điều này sẽ làm cho nó có thể cải thiện hơn nữa hiệu suất của thiết bị.

Bê tông nhẹ

Chúng tôi cung cấp cho bạn chất tạo bọt trước, hay còn gọi là chất tạo bọt cho hạt polystyrene!

Quả bóng xốp (hạt polystyrene)ứng dụng:

- trong cách nhiệt của tấm nền và tường;

- trong sản xuất bê tông polystyrene;

- dưới dạng một bộ đồ giường chống sốc;

- để lắp đặt mái nhà với độ dốc bằng phẳng;

- đối với hỗn hợp bê tông hoặc xi măng có bọt vụn;

- để cách nhiệt cho đường ống rãnh;

- để sản xuất vữa xi măng-cát;

- làm vật liệu trám tốt nhất cho các bức tường có khe hở không khí.

Các hạt polystyrene mở rộng được sử dụng ở đâu?

- Bê tông polystyrene mở rộng.

- Các khối có vụn xốp.

- Nền bê tông bọt.

- Bê tông có dăm bọt.

- Làm đầy sàn bằng xốp vụn.

- Nội thất không khung.

- Chất độn cho gối.

- Làm đầy cho ghế bành.

- Túi ghế phụ.

- Chất độn cho đồ chơi.

- Chất làm đầy cho bà bầu.

- Thiết bị sản xuất rái cá.

- Các khối có vụn xốp.

- Nền bê tông bọt.

- Bê tông có dăm bọt.

- Làm đầy sàn bằng xốp vụn.

- Chất độn cho đồ nội thất không khung.

Các chỉ số quan trọng về độ bền của dịch vụ polystyrene mở rộng là:

- - đường kính của hạt phải từ 1 đến 8 mm, và độ lệch lớn nhất trong các kích thước tuyến tính phải nhỏ hơn 0,5 mm;

- - mật độ phủ của không gian lấp đầy (từ 8 đến 30 kg / m3);

- - đúng hình dạng và màu sắc hình học (quả cầu màu trắng hình cầu);

- - cường độ nén với xác suất biến dạng thấp (0,005 - 0,026 kg / cm2);

- - độ dẫn nhiệt thấp của hạt khô ở nhiệt độ 25 ° C (0,053 - 0,036 W / mxK).

Bóng (vụn) được đóng trong bao polyetylen có thể tích từ 0,25 - 1 m3. Cách nhiệt bằng mút xốp được coi là phương pháp chống lạnh đáng tin cậy nhất trong việc cách nhiệt cho sàn, tường hay mái nhà.

- - cách âm (hạt có bề mặt thô ráp, dẫn truyền âm thanh kém);

- - cách nhiệt (lấp đầy đệm khí bằng các hạt nhỏ ở vị trí cần cách nhiệt loại bỏ các cầu lạnh);

- - Khả năng hao mòn (khi bóp, các viên bi không bị mất cấu trúc và nhanh chóng có hình dạng trước đó);

- - tính đơn giản của công việc và vận chuyển (có trọng lượng thấp và lấp đầy không gian cần thiết càng nhiều càng tốt);

- - hiệu suất (dải nhiệt độ hoạt động từ -190 ° C đến + 87 ° C);

- - không mùi và không gây phản ứng dị ứng;

- - khả năng chống ẩm (thiếu tính chất hấp thụ);

- - lợi nhuận (giá tương đối thấp cho sản phẩm và khả năng giảm giá cho các vật liệu khác do trộn dung dịch với vụn bọt).

- - thân thiện với môi trường (vật liệu không độc hại và an toàn cho con người);

Chúng tôi cung cấp một hướng dẫn thực hành minh họa hiện đại cho các nhà công nghệ để sản xuất các quả bóng polystyrene mở rộng. Bộ sách gồm 2 cuốn. Hoàn thiện các quy định công nghệ để sản xuất bóng polystyrene mở rộng. Thông tin toàn diện về công nghệ sản xuất, dựa trên kinh nghiệm thực tế của chính chúng tôi. Và kinh nghiệm là một thứ mạnh mẽ! - Tài liệu được trình bày dưới dạng cực kỳ dễ hiểu, bằng ngôn ngữ con người đơn giản và dễ hiểu; - không có cụm từ trống và ký hiệu nào khác; - không có công thức và thuật ngữ khoa học; - chỉ những lời khuyên thực tế cụ thể và hữu ích, được xác nhận bằng ảnh màu từ thực tế; - hoàn thiện các quy định công nghệ để sản xuất các quả bóng polystyrene mở rộng; - thông tin có giá trị về tất cả các thành phần để sản xuất các hạt polystyrene mở rộng; - chế độ tạo bọt; - điều kiện nhiệt độ; - tất cả sự tinh tế và bí mật của việc sản xuất các quả bóng polystyrene mở rộng; - cảnh báo về những sai lầm; - rất nhiều lời khuyên hữu ích và mang tính xây dựng, dành cho nhà sản xuất quả bóng xốp. Mọi thứ đều được “chỉn chu” đến từng chi tiết nhỏ nhất, bằng những tư liệu ảnh Tất cả sự tinh tế và bí mật của quá trình sản xuất bóng xốp. Mức tối thiểu của lý thuyết là mức tối đa của thực hành. "Và kinh nghiệm, con trai của những sai lầm khó khăn." Bạn phải trả giá cho kiến thức. Nếu không thì hàng núi sản phẩm bị lỗi !!!

Bước phát triển tiếp theo có thể là sản xuất tấm xốp.Ngoài việc sản xuất tấm polystyrene mở rộng, có cơ hội phát triển các lĩnh vực liên quan, trên nền tảng sản xuất đã được tạo sẵn, chẳng hạn như ván khuôn vĩnh cửu từ polystyrene mở rộng, sản xuất các yếu tố trang trí để hoàn thiện các tòa nhà và cơ sở, sản xuất các loại bao bì khác nhau , sản xuất các khối tường từ bê tông polystyrene, các tấm nhiệt mặt tiền, tất cả các lĩnh vực này đều có thể được thực hiện, có thiết bị cơ bản để sản xuất polystyrene mở rộng, thêm vào đó là các thiết bị cần thiết theo hướng.

Người liên hệ: Vladimir Petrovich. Tìm hiểu thêm trên trang web của chúng tôi.

Đầu ra

Polyfoam có thể được sản xuất từ các hạt có kích thước và nguồn gốc khác nhau. Có nhiều loại với mật độ và độ dày khác nhau trên thị trường, vì vậy hãy tính đến điều này khi mua vật liệu.

Khi chọn thiết bị để sản xuất tấm polystyrene mở rộng, hãy tính đến loại, hiệu suất, tính hoàn chỉnh và mức độ tự động hóa của nó. Điều này ảnh hưởng trực tiếp đến khối lượng và chất lượng của nguyên liệu sản xuất.

Video trong bài sẽ giúp bạn hiểu rõ hơn về chủ đề. Nếu bạn vẫn chưa rõ điều gì đó, hãy đặt câu hỏi trong phần bình luận.

- Bọt polystyrene tạo bọt... Nguyên liệu thô được đặt trong một thùng chứa đặc biệt, nơi nguyên liệu được xử lý bằng hơi nước của chất lỏng có độ sôi thấp. Kết quả của quá trình tạo bọt, các hạt nở ra về thể tích từ 20 đến 50 lần. Sau khi đạt đến cấp hạt yêu cầu, dòng hơi dừng lại, và vật liệu làm việc được đưa ra khỏi bể. Quá trình tự mất khoảng 4 phút.

- Trưởng thành... Sau khi làm khô, vật liệu được gửi đến một thùng ủ đặc biệt, theo nhãn hiệu (15, 25, 35 và 50), nơi quá trình làm chín diễn ra. Thời gian của toàn bộ quy trình mất từ 4 đến 12 giờ, tùy thuộc vào kích thước của hạt và môi trường t.

- Đóng rắn khối... Các khối đã chuẩn bị được sắp xếp theo nhãn hiệu và lưu trữ. Lúc đầu, các khối vẫn có thể thoát ra hơi ẩm còn lại. Thời gian chín của khối từ 12 đến 30 ngày.

- Cắt khối xốp. Trên một máy bọt đặc biệt, việc cắt chuỗi các khối bọt thành các tấm có kích thước xác định được thực hiện. Kích thước tiêu chuẩn là 20, 30, 40, 50 và 100 mm, các kích thước khác cũng có thể được.

Kỹ thuật sản xuất

Bản thân polystyrene để cách nhiệt tường là một vật liệu cách nhiệt đặc biệt, được làm từ các hạt polyme styren (polyme nhiệt dẻo). Cấu trúc của chất giống nhựa xốp cổ điển, nhưng khác ở công nghệ sản xuất.

Tấm polystyrene được sản xuất để cách nhiệt cho các tòa nhà bằng cách trộn các hạt của chất này với bột tạo bọt đặc biệt, thuốc nhuộm và các chất phụ gia khác. Dưới tác động của nhiệt độ cao, vật liệu được ép ra khỏi máy đùn dưới dạng các tấm đặc biệt. Sau đó, tấm được làm nguội và cắt theo một kích thước nhất định (theo quy luật, nó khác nhau đối với mỗi nhà sản xuất).

Việc sử dụng polyme để cách nhiệt bên ngoài của các bức tường của một ngôi nhà riêng

Nhờ việc sử dụng công nghệ này, chất cách điện có được các đặc tính hiệu suất độc đáo, bao gồm cách âm bổ sung, khả năng chống ẩm, độ bền và sức mạnh. Cấu trúc của vật liệu đồng nhất, gồm các ô nhỏ, mỗi ô có kích thước 0,1-0,3 mm.

Để ngăn chặn sự bắt lửa của vật liệu cách nhiệt ép đùn, chất chống cháy được thêm vào thành phần của nó - những chất có khả năng chống lại ngọn lửa trần và nhiệt độ cao.

Đặc điểm và tính năng

Vật liệu cách nhiệt, được sử dụng để cách nhiệt cho hành lang và các vật thể khác trong thời đại chúng ta, có cấu trúc dày đặc nhất mà không có vi hạt, và do đó cường độ nén của nó là cực kỳ cao.

Ngoài ra, polyme còn có khả năng chịu sương giá, trung tính với các chất hóa học, tác dụng sinh học (không bị nấm và các loài gặm nhấm phá hủy).

Do đặc tính hiệu suất cao, polystyrene không chỉ cung cấp khả năng cách nhiệt tốt mà còn bảo vệ bề mặt khỏi độ ẩm và ngăn chặn sự xâm nhập của âm thanh bên ngoài.

Tùy chọn nhựa ép đùn cho từng bề mặt trong tòa nhà

Các lĩnh vực sử dụng

Có rất nhiều lĩnh vực ứng dụng vật liệu polystyrene hiện đại ngày nay. Cách nhiệt polystyrene là một quá trình phổ biến, vì bạn có thể làm việc với vật liệu này trong bất kỳ thời tiết nào và ngay cả trong thời tiết băng giá.

Do đặc tính kỹ thuật của nó, polystyrene sẽ không thể thiếu khi thực hiện các công việc sau:

- Cách nhiệt các loại mái và trần nhà;

- Cách nhiệt cho nền móng và tầng hầm của các tòa nhà (trong khi nhà ở nông thôn không phải là lựa chọn duy nhất);

- Cách nhiệt tường bằng polystyrene bên ngoài và bên trong nhà;

- Khả năng cách nhiệt hiệu quả cho các tầng trong các tòa nhà và kết cấu với nhiều loại và kích thước khác nhau;

- Cách nhiệt cho các lôgia và ban công. Tương tự như cách nhiệt tường, quá trình này có thể được thực hiện ở cả bên ngoài và bên trong ngôi nhà.

Khuyên bảo. Polystyrene là một vật liệu thực tế và chất lượng cao, nhưng đồng thời, các yêu cầu nhất định phải được tuân thủ trong quá trình lắp đặt nó. Đặc biệt, không được để xăng và các dung môi khác bắn vào bề mặt của vật liệu cách nhiệt, vì điều này có thể dẫn đến phá hủy polystyrene.

Cách nhiệt mái bằng vật liệu polyme

Polystyrene là gì

Polystyrene là sản phẩm của phản ứng trùng hợp styren. Công thức hóa học của styren: С6Н5СН = СН2.

Polystyrene là một chất rắn, giống như thủy tinh, truyền tới 90% ánh sáng. Polystyrene không dẫn điện và nhiệt, nó hòa tan tốt trong các dung môi hữu cơ như xeton, hydrocacbon thơm, andehit và ete. Tan kém trong rượu, không tương tác với axit và kiềm, thụ động với nước.

Cái gọi là polystyrene mở rộng thu được bằng cách đun nóng polystyrene với các tác nhân thổi đã trở nên phổ biến rộng rãi trong xây dựng. Sau khi làm lạnh, vật liệu tạo thành là một cấu trúc cứng với các ô chứa đầy không khí (chỉ có 2% trọng lượng là polyme và 98% là không khí). Polystyrene được làm mát mở rộng được gọi là polystyrene mở rộng (đề cập đến bọt - đây là một loại toàn bộ của chất dẻo được tạo bọt).

Polystyrene mở rộng là một chất có độ dẫn nhiệt thấp, nó được cắt hoàn hảo bằng dao, dễ lắp ráp và không bị chiếu xạ phóng xạ.