Cách làm ống từ thiếc - Tự làm ống thiếc

Các nhà xây dựng nhà đang cố gắng chọn các phương án ngân sách nhất để giải quyết vấn đề. Do đó, câu hỏi làm thế nào để làm ra một cái ống bằng thiếc bằng tay của chính bạn là phù hợp với nhiều thợ thủ công nghiệp dư. Rốt cuộc, một sản phẩm hình ống sản xuất tại nhà làm bằng thiếc có thể khá so với các máng xối hoặc vỏ bọc nằm trên kệ trong các cửa hàng chuyên dụng.

Vì vậy, bạn cần tìm hiểu thêm về quy trình sản xuất một ống thiếc, loại ống này có những đặc điểm như sản phẩm của nhà máy.

Làm ống

Hướng dẫn sản xuất cán kim loại mạ kẽm từ thép tuân thủ cả hai tiêu chuẩn cho phép tạo ra các sản phẩm hình ống bằng phương pháp hàn điện.

Nó cũng bao gồm các giai đoạn sau, trả lời câu hỏi làm thế nào để tạo ra một đường ống mạ kẽm bằng tay của chính bạn:

- Nguyên liệu để sản xuất tương tự được trợ giúp bằng dải (tấm kim loại phẳng), được cung cấp cho sản xuất ở dạng cuộn.... Các cuộn này chưa được buộc và cắt thành các dải dọc theo chiều dài;

- Khi kết thúc quá trình cắt, các dải được hàn thành một băng vô tận, được quấn trên một trống đặc biệt... Quy trình này đảm bảo tính liên tục của quá trình sản xuất sắp tới;

- Sử dụng các con lăn, một phôi tròn với một đường nối mở được hình thành;

- Sau đó, phôi đã lấy phải được hàn dọc theo đường nối.... Đối với điều này, một trong những phương pháp phổ biến nhất sau đây có thể đã được sử dụng:

- HF - hàn cảm ứng, một trong những loại rẻ tiền nhất;

- TIG - hàn bằng điện cực vonfram, trong môi trường khí argon.

Ghi chú! Ống hàn TIG được coi là đáng tin cậy nhất do thực tế hàn được thực hiện ở tốc độ thấp hơn, trong quá trình hồ quang của thiết bị, nó có thể làm tan chảy một bề mặt lớn gần đường nối. Nhưng độ tin cậy của các vật liệu rẻ tiền hơn là hoàn toàn đủ, ví dụ, để sưởi ấm hoặc cấp nước.

- Sản phẩm nóng đỏ được nhúng vào nước lạnh khi kết thúc quá trình hàn;

- Sau đó, đường ống được kiểm tra trong một máy dò lỗ hổng, máy phát hiện lỗ hổng cho thấy sự không hoàn hảo của đường nối;

- Sau đó, đường ống được chuyển đến các con lăn hiệu chuẩn, giúp loại bỏ sự không hoàn hảo về kích thước và hình dạng.;

- Sau đó, đường ống thu được được cắt thành các đoạn có chiều dài nhất định;

- Một hoạt động kiểm soát khác, bao gồm kiểm tra bằng mắt;

- Thành phẩm được đóng gói và gửi về kho.

Quy trình mạ kẽm

Nhưng ống kim loại mạ kẽm không chỉ là thép hàn, và ngoài ra, chúng còn được sơn phủ chống ăn mòn.

Hãy cùng tìm hiểu cách thức ống được mạ kẽm:

- Phương pháp phủ ấm - từ quan điểm về tính đồng nhất của lớp và các tính năng bảo vệ, phương pháp này được coi là tốt nhất. Để thực hiện nó, một đường ống là đủ trong bể kẽm nóng;

Ghi chú! Có một hạn chế đối với phương pháp này, và nó không thể được sử dụng nếu kim loại chứa nhiều hơn 0,2% cacbon.

- Mạ kẽm - sản phẩm được ngâm trong chất điện phân, nơi tạo ra sự chênh lệch tiềm năng giữa điện cực kẽm và thép. Kết quả là thu được một lớp phủ đồng nhất đáng tin cậy, độ dày của lớp phủ đó dễ kiểm soát;

- Sự phát triển khí nhiệt bao gồm phun kẽm nóng chảy, được phun lên bề mặt dưới tác động của không khí ấm;

- Sự khuếch tán nhiệt, như một phương pháp mạ kẽm, liên quan đến việc chuyển kẽm sang trạng thái khí ở nhiệt độ cao, sau đó các phân tử của nó có xu hướng lắng đọng trên bề mặt của ống lạnh;

- Mạ kẽm lạnh có thể được sử dụng cho bất kỳ loại xử lý bề mặt nào, ngoại trừ đường kính trong của ống. Trong trường hợp này, bột kẽm được pha loãng trong vecni và được áp dụng như sơn cho sản phẩm từ lon hoặc bình xịt.

Mặc dù có nhiều loại vật liệu hiện đại để xử lý chống ăn mòn, mạ kẽm vẫn là lựa chọn tốt nhất cho cấp nước, đường ống dẫn khí đốt hoặc hệ thống sưởi. (Xem thêm bài Hệ thống cống rãnh: Điểm nổi bật.)

Khuyên bảo. Ống sắt mạ kẽm có kích thước 32 hoặc 100 mm tốt hơn nhiều so với ống nhựa hoặc composite do khả năng chống tác động cơ học và nhiệt độ vận hành cao. Việc lắp đặt các đường ống mạ kẽm không phải là một thủ tục tốn thời gian để từ bỏ nó với cái giá phải trả là độ tin cậy và chất lượng của hệ thống đang được tạo ra.

Đặc điểm của nguồn nguyên liệu

Trước khi bắt đầu làm ống từ một tấm kim loại, bạn nên làm quen với vật liệu làm ống và các tính năng của nó. Để bắt đầu, cần phải nói rằng đây là những sản phẩm thuộc dạng cán, hay nói cách khác, thiếc là một tấm thép đã đi qua các trục cán của một nhà máy cán và có độ dày từ 0,1-0,7 mm.

Ngoài các hoạt động cán, công nghệ sản xuất sắt tây còn bao hàm việc xử lý các sản phẩm cán thành phẩm từ quá trình hình thành ăn mòn. Để làm điều này, một lớp vật liệu được phủ lên thép sau khi cán, lớp vật liệu này không bị ăn mòn.

Kết quả của các hoạt động được thực hiện là một tấm thép, chiều rộng có thể thay đổi từ 512 đến 1000 mm, được phủ một lớp mạ crôm hoặc kẽm. Thành phẩm là nhựa, vì vậy có thể dễ dàng xử lý thiếc. Trong trường hợp này, các chất làm cứng được cán có thể được so sánh về độ bền với các sản phẩm thép. Điều này cho phép sử dụng kim loại tấm trong sản xuất các sản phẩm có thiết kế phức tạp.

Quy trình lắp ráp khung

Sau khi chuẩn bị tất cả các bộ phận cho thuyền, chúng tôi tiến hành quy trình trực tiếp lắp ráp thuyền từ thép mạ kẽm và ván bằng tay của chính mình. Để làm điều này, bạn cần làm như sau:

Bài đọc đề xuất: Tìm quyền khi sử dụng thuyền bơm hơi PVC có động cơ?

- Trong cung cần ghép hai cạnh và trống hình tam giác cho cung. Đinh hoặc vít tự khai thác có thể được sử dụng làm phần tử kết nối. Nếu khối nhô ra trên các mặt, thì nó phải được cắt thành một cấp.

- Bước tiếp theo là cài đặt một miếng đệm tạm thời. Quá trình này phải được tiếp cận một cách cẩn thận. Sao cho khi uốn cong các cạnh không bị bung ra, miếng đệm được kê ở một góc không quá lớn.

- Sau khi lắp miếng đệm, cần phải uốn cong các bên hơn nữa. Một sợi dây hoặc một cặp trợ giúp sẽ thực hiện thủ thuật.

- Chúng tôi thay thế phần sau, điều chỉnh, loại bỏ các vát cần thiết. Bạn cần phải vừa vặn để không để lại những khoảng trống. Mọi thứ phải vừa khít.

- Sau khi hoàn thành sự phù hợp, chúng tôi búa các bên và cưa bỏ tất cả các phần nhô ra.

- Sau khi các mặt được lắp ráp, chúng tôi lắp đặt các thanh chống cố định trong khi loại bỏ các thanh chống tạm thời. Việc đặt bao nhiêu chi tiết phụ thuộc vào sở thích của chủ nhân.

Trước khi buộc chặt các bộ phận bằng gỗ bằng đinh hoặc vít tự khai thác, bạn nên khoan trước các lỗ bằng máy khoan. Phương pháp này ngăn các bảng không bị nứt.

Công đoạn cuối cùng trong quá trình lắp ráp kết cấu gỗ sẽ được vát mép ở các phần dưới của các mặt, miếng đệm và phủ một lớp khử trùng bảo vệ.

Công cụ bắt buộc

Danh sách các công cụ và thiết bị cần thiết để làm ống khói mạ kẽm bằng tay của chính bạn là do các đặc tính của thiếc, cụ thể là độ mềm và dẻo. Quá trình xử lý loại vật liệu này không yêu cầu áp dụng các nỗ lực đặc biệt, cần thiết để làm việc với vật liệu tấm.

Do đó, trong quá trình sản xuất ống khói bằng thiếc, cần phải có bộ công cụ sau:

- Kéo để cắt kim loại. Công cụ này giúp dễ dàng cắt vật liệu tấm thành các miếng mong muốn, vì độ dày tấm lớn nhất đạt 0,7 mm.

- Búa có đầu mềm. Bạn cũng có thể sử dụng dụng cụ vồ bằng gỗ, vồ hoặc thép có tay cầm bằng cao su mềm. Tuy nhiên, tùy chọn thứ hai được sử dụng rất cẩn thận hoặc hoàn toàn không được thực hiện, vì nó có thể gây ra sự biến dạng của một tấm thiếc mỏng và làm hỏng toàn bộ tác phẩm.

- Kìm. Với sự giúp đỡ của công cụ này, họ giải quyết được câu hỏi làm thế nào để uốn một đường ống bằng thiếc, bởi vì nó là thép, mặc dù mỏng, do đó, không thể uốn nó bằng tay của bạn.

- Bàn chế tác. Thiết bị này cần thiết khi cắt vật liệu và khi dán nhãn.

- Phần tử hiệu chỉnh. Nó có thể là một sản phẩm hình ống với đường kính hơn 10 cm, cũng như một góc có cạnh 7,5 cm. Các yếu tố này phải được cố định tốt, vì đinh tán của mối nối đối đầu sẽ được thực hiện trên bề mặt của chúng.

Ngoài những dụng cụ này, bạn nên chuẩn bị thước kẻ hoặc thước dây và bút đánh dấu là thanh thép có cạnh sắc.

Vật liệu và dụng cụ đường ống

Để sản xuất ống mạ kẽm có đường kính 100 mm, cần chuẩn bị các vật liệu và dụng cụ sau:

- Trước hết, bạn cần một tấm thép mạ kẽm.

- Một cái vồ bằng cao su hoặc bằng gỗ. Cần phải đặc biệt chú ý đến công cụ này, vì chất lượng của thành phẩm sẽ phụ thuộc vào chất lượng của nó trong tương lai. Trọng lượng của nó phải đủ nặng, nhưng được thiết kế riêng để có thể kiểm soát được lực tác động. Ngoài ra, vồ phải chắc chắn, nhưng không quá cứng.

- Kéo cho kim loại. Không có khuyến nghị đặc biệt nào cho công cụ này, điều chính là chúng cắt tốt và trên các mặt phẳng lớn, rất thuận tiện khi làm việc với chúng.

- Scraper cho kim loại. Bạn có thể tự làm bằng cách mài bất kỳ thanh kim loại nào, thậm chí là một chiếc đinh lớn.

- Cái thước.

- Một ống thép cố định nằm ngang. Đường kính của nó phải là 90 mm và chiều dài của nó ít nhất là 1 m. Một đường ống như vậy được gọi là “súng” và trên đó lắp ráp các sản phẩm.

- Góc kim loại. Nó được lắp đặt trên cạnh của bàn làm việc. Nó phải khá lớn và ổn định, vì kim loại được gấp trên đó. Độ dài của góc là 1 m.

Giai đoạn chuẩn bị

Đầu tiên, các dấu hiệu được dán vào tấm thiếc, cùng với đó, bán thành phẩm sẽ được cắt. Nói cách khác, phần cần thiết được cắt từ một tấm kim loại nhất định, từ đó đường viền của đường ống trong tương lai sẽ được hình thành. Quá trình đánh dấu được thực hiện như sau: tấm được đặt trên bàn làm việc và một đoạn bằng chiều dài của ống được đo từ mép trên. Đây là một dấu hiệu được tạo ra bởi một điểm đánh dấu.

Sau đó, sử dụng một hình vuông, một đường thẳng được vẽ dọc theo dấu này vuông góc với cạnh bên. Bây giờ dọc theo đường này, chu vi của ống, tương tự được thực hiện dọc theo cạnh trên. Đồng thời, khoảng 1,5 cm được bổ sung dọc theo cả hai mép để tạo thành các mép ghép. Các dấu trên và dưới được kết nối và phôi được cắt ra.

Để xác định chu vi, bạn có thể sử dụng thước dây, hoặc bạn có thể nhớ lại khóa học hình học ở trường.

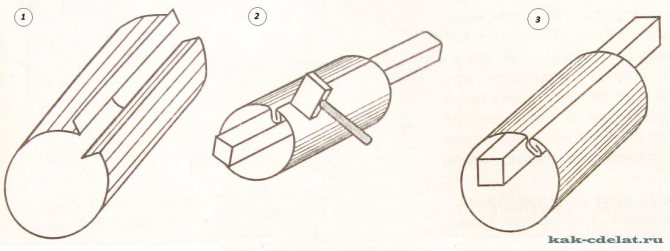

Cách làm thân ống từ thiếc

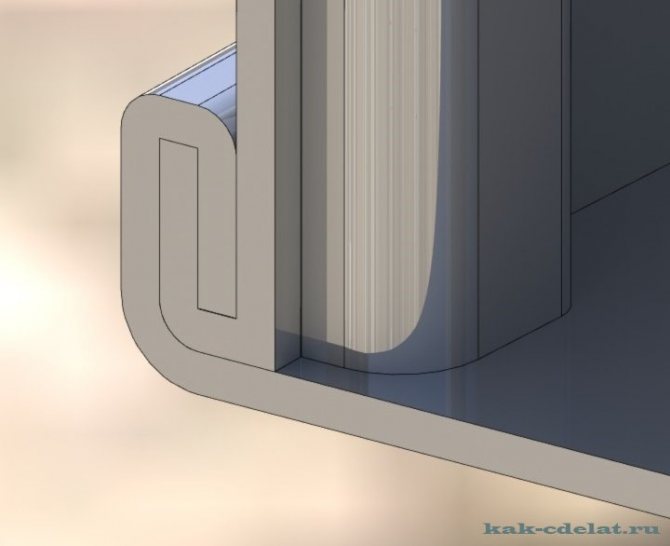

Mục đích của giai đoạn này là tạo thành biên dạng của đường ống. Một đường được vẽ dọc theo chiều dài của phôi ở dưới cùng và trên cùng mà các nếp gấp sẽ được uốn cong. Trong trường hợp này, 5 mm được đo ở một mặt và 10 mm ở mặt kia. Các nếp gấp phải được uốn cong một góc 90 0. Để làm điều này, phôi được đặt trên một góc thép, căn chỉnh đường gấp với cạnh của góc. Đánh cạnh bằng vồ, uốn cong nó về phía vuông góc của góc.

Nên uốn cong sản phẩm dần dần bằng búa dọc theo toàn bộ chiều dài của sản phẩm. Trong trường hợp này, bạn có thể bắt đầu uốn bằng kìm.

Bây giờ, ở nếp gấp, kích thước là 10 mm, hãy uốn một nếp gấp khác để được kiểu chữ G. Trong quá trình gấp nếp gấp, bạn cần đảm bảo rằng nếp gấp trên song song với phôi, và chiều dài của nó là 5 mm. Do đó, khi vẽ một đường gấp khúc, trên một mặt đo 0,5 cm một lần, và trên mặt kia - hai lần mỗi lần 0,5 cm.

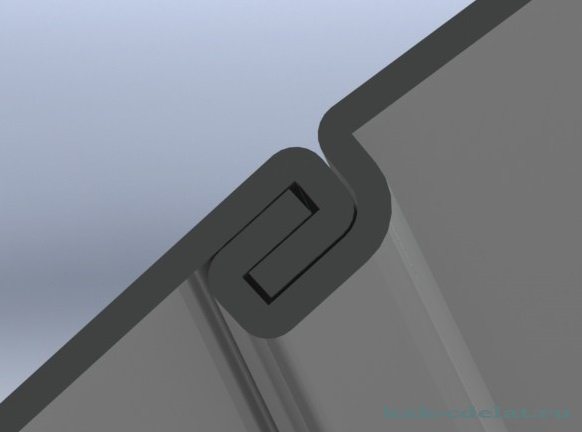

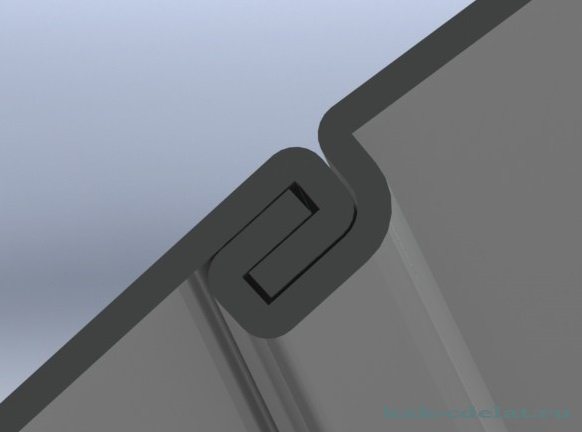

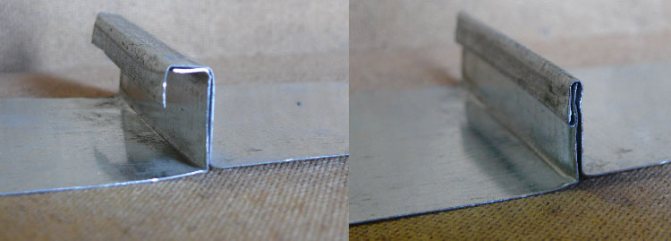

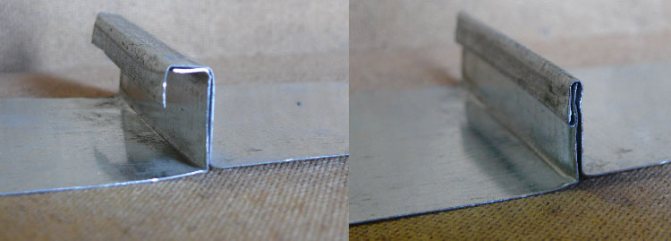

Xử lý mối nối đường may

Công đoạn cuối cùng bao gồm xử lý đường may mông, tức là gấp mép nó. Để thực hiện, bạn gập phần trên của nếp gấp hình chữ L xuống, quấn mép của nếp gấp còn lại. Kết quả sẽ là một loại bánh sandwich vuông góc với đường ống. Để có được mối hàn giáp mép, bạn cần ép bánh kẹp vào sản phẩm.

Để có độ tin cậy cao hơn, đường nối mông được gia cố bằng đinh tán. Tuy nhiên, ống tự làm bằng thiếc sử dụng phương pháp nối này không cần gia cố thêm.

Cách làm ống từ thiếc - Tự làm ống thiếc

Các nhà xây dựng nhà đang cố gắng chọn các phương án ngân sách nhất để giải quyết vấn đề. Do đó, câu hỏi làm thế nào để làm ra một cái ống bằng thiếc bằng tay của chính bạn là phù hợp với nhiều thợ thủ công nghiệp dư. Rốt cuộc, một sản phẩm hình ống sản xuất tại nhà làm bằng thiếc có thể khá so với các máng xối hoặc vỏ bọc nằm trên kệ trong các cửa hàng chuyên dụng.

Vì vậy, bạn cần tìm hiểu thêm về quy trình sản xuất một ống thiếc, loại ống này có những đặc điểm như sản phẩm của nhà máy.

Cách làm một đường ống từ mạ kẽm bằng tay của chính bạn

Các sản phẩm làm bằng thép mạ kẽm có độ bền cao, không bị rỉ sét và hoạt động trong cuộc sống hàng ngày không kém gì thép không gỉ, mặc dù chúng rẻ hơn nhiều. Trong bài viết hôm nay, tôi đề xuất quan tâm nhiều hơn đến vật liệu khiêm tốn này và cho bạn biết cách làm một ống mạ kẽm bằng tay của chính bạn.

Nhưng nếu không có lớp phủ bảo vệ, kim loại đen có thể bị ăn mòn, nhanh chóng bị gỉ và không sử dụng được. Mạ kẽm đã giải quyết thành công vấn đề này. Và, mặc dù thực tế là ống thép mạ kẽm và ống thép có hình dạng giống nhau, sản phẩm mạ kẽm có một số ưu điểm.

Còn gì tuyệt hơn, mua một tấm mạ kẽm có độ dày theo yêu cầu và tự uốn ống, hoặc đến cửa hàng và mua thành phẩm?

Như thường lệ, hãy bắt đầu với giá cả. Một đường ống thành phẩm có đường kính mm và chiều dài 3 mét sẽ khiến chúng tôi tiêu tốn khoảng rúp. Chi phí vật liệu trong trường hợp này là rúp, phần còn lại là chi phí lao động và lợi nhuận của người bán. Và nếu bạn có kế hoạch tổ chức toàn bộ hệ thống thoát nước? Bạn có thể tự mình thấy rằng bạn sẽ phải trả quá nhiều cho các thành phẩm ở mức 2.

Đường ống tự làm sẽ giảm bớt đáng kể gánh nặng tài chính. Ngoài ra, các sản phẩm của nhà máy có kích thước được xác định nghiêm ngặt, và đôi khi rất khó để tìm được kích thước phù hợp với hệ thống của bạn. Và độ dày của ống thành phẩm thường không vượt quá 1mm. Cần phải nhớ rằng bất kỳ sản phẩm nào của nhà máy, không giống như sản phẩm sản xuất trong nước, đều phải trải qua quá trình kiểm soát chất lượng nghiêm ngặt, có bề mặt tròn hoàn hảo và độ chính xác của mối hàn.

Nếu quyết định tự làm một bộ phận, bạn nên bắt đầu bằng cách chọn vật liệu, trong trường hợp của chúng tôi, là một tấm mạ kẽm có độ dày cần thiết. Thép tấm tráng kẽm của nhà máy phải tuân theo GOST. Các đặc điểm chính cần được xem xét khi lựa chọn: Độ dày mạ kẽm phổ biến nhất là từ 0.

Tấm càng mỏng càng dễ gia công, điều này rất quan trọng đối với việc làm sản phẩm tại nhà. Nhưng đừng quên - độ dày ít hơn - sức mạnh kém hơn.

Tees được sử dụng để phân nhánh và kết nối các đường ống. Một thanh xiên bằng nhau được hàn từ các ống có cùng đường kính.Việc đánh dấu các phần tử tee để cắt và hàn tiếp theo được thực hiện bằng cách sử dụng các mẫu doa được áp dụng cho đường ống, cùng với đó một đường cắt được vẽ trên đường ống bằng phấn. Bảng Excel mà chúng tôi cung cấp cho phép bạn có được kích thước để xây dựng các mẫu quét của phụ lục và các lỗ trên thân để sản xuất các te xiên bằng nhau có đường kính bất kỳ, với bất kỳ góc nghiêng nào của phụ lục.

Có 3 lớp vật liệu, tùy theo độ dày của lớp kẽm. Hãy tóm tắt dữ liệu trong một bảng để thuận tiện.

Đặc điểm của nguồn nguyên liệu

Trước khi bắt đầu làm ống từ một tấm kim loại, bạn nên làm quen với vật liệu làm ống và các tính năng của nó. Để bắt đầu, cần phải nói rằng đây là những sản phẩm thuộc dạng cán, hay nói cách khác, thiếc là một tấm thép đã đi qua các trục cán của một nhà máy cán và có độ dày từ 0,1-0,7 mm.

Ngoài các hoạt động cán, công nghệ sản xuất sắt tây còn bao hàm việc xử lý các sản phẩm cán thành phẩm từ quá trình hình thành ăn mòn. Để làm điều này, một lớp vật liệu được phủ lên thép sau khi cán, lớp vật liệu này không bị ăn mòn.

Kết quả của các hoạt động được thực hiện là một tấm thép, chiều rộng có thể thay đổi từ 512 đến 1000 mm, được phủ một lớp mạ crôm hoặc kẽm. Thành phẩm là nhựa, vì vậy có thể dễ dàng xử lý thiếc. Trong trường hợp này, các chất làm cứng được cán có thể được so sánh về độ bền với các sản phẩm thép. Điều này cho phép sử dụng kim loại tấm trong sản xuất các sản phẩm có thiết kế phức tạp.

Công cụ bắt buộc

Danh sách các công cụ và thiết bị cần thiết để làm ống khói mạ kẽm bằng tay của chính bạn là do các đặc tính của thiếc, cụ thể là độ mềm và dẻo. Quá trình xử lý loại vật liệu này không yêu cầu áp dụng các nỗ lực đặc biệt, cần thiết để làm việc với vật liệu tấm.

Do đó, trong quá trình sản xuất ống khói bằng thiếc, cần phải có bộ công cụ sau:

- Kéo để cắt kim loại. Công cụ này giúp dễ dàng cắt vật liệu tấm thành các miếng mong muốn, vì độ dày tấm lớn nhất đạt 0,7 mm.

- Búa có đầu mềm. Bạn cũng có thể sử dụng dụng cụ vồ bằng gỗ, vồ hoặc thép có tay cầm bằng cao su mềm. Tuy nhiên, tùy chọn thứ hai được sử dụng rất cẩn thận hoặc hoàn toàn không được thực hiện, vì nó có thể gây ra sự biến dạng của một tấm thiếc mỏng và làm hỏng toàn bộ tác phẩm.

- Kìm. Với sự giúp đỡ của công cụ này, họ giải quyết được câu hỏi làm thế nào để uốn một đường ống bằng thiếc, bởi vì nó là thép, mặc dù mỏng, do đó, không thể uốn nó bằng tay của bạn.

- Bàn chế tác. Thiết bị này cần thiết khi cắt vật liệu và khi dán nhãn.

- Phần tử hiệu chỉnh. Nó có thể là một sản phẩm hình ống với đường kính hơn 10 cm, cũng như một góc có cạnh 7,5 cm. Các yếu tố này phải được cố định tốt, vì đinh tán của mối nối đối đầu sẽ được thực hiện trên bề mặt của chúng.

Ngoài những dụng cụ này, bạn nên chuẩn bị thước kẻ hoặc thước dây và bút đánh dấu là thanh thép có cạnh sắc.

Có thể sử dụng ống mạ kẽm cho ống khói không

Trước khi chọn một ống khói loại này, bạn sẽ cần phải tính đến các rủi ro có thể xảy ra và các sắc thái hoạt động.

Thiệt hại đối với ống khói mạ kẽm

Có thể sử dụng ống thép không gỉ mạ kẽm cho ống khói, nhưng bạn sẽ cần phải tính đến các sắc thái nhất định liên quan đến hoạt động và đặc tính của kim loại. Một trong những hướng dẫn về cách mạ kẽm nói như sau:

- Làm nóng kẽm trên 419,5 ° C là nguy hiểm. Lúc này, nhất là trong điều kiện độ ẩm cao, oxit kim loại được hình thành. Khói có độc và dẫn đến ngộ độc nặng.

- Kẽm nguyên chất không gây nguy hiểm cho sức khỏe con người và được chứa trong cơ thể: răng, tuyến tụy, máu, v.v.

- Kẽm kỹ thuật đặc biệt nguy hiểm - trong quá trình sản xuất, để tạo cho kim loại các đặc tính kỹ thuật cần thiết, asen, antimon và chì được thêm vào tạp chất.

Từ tất cả những điều trên, có thể kết luận rằng ống khói mạ kẽm có thể được sử dụng an toàn trong các hệ thống ống khói có nhiệt độ khí thải thấp. Kết cấu dạng bánh sandwich, trong đó đường viền bên trong được làm bằng thép không gỉ, bên ngoài được mạ kẽm, hoàn toàn không ảnh hưởng đến sức khỏe con người.

Tuổi thọ sử dụng ống khói mạ kẽm

Tuổi thọ của đường ống phụ thuộc vào nhiều yếu tố, nhưng nhìn chung, ống khói có thể kéo dài đến 10 năm mà không bị mất độ kín. Để tăng tuổi thọ, bạn nên tuân thủ các khuyến nghị sau:

- Nó là cần thiết để cách nhiệt một ống khói mạ kẽm một mạch. Nếu không có lớp cách nhiệt, đường ống sẽ không tồn tại lâu, do bị ăn mòn bởi nước ngưng và cháy do muội than tích tụ. Cách nhiệt của một đường ống mạ kẽm ở phần bên ngoài của ống khói là một biện pháp bắt buộc.

- Sơn mạ kẽm kéo dài đáng kể tuổi thọ của sản phẩm.

- Độ dày của thép được sử dụng cho ống khói ít nhất phải là 1 mm. Thép mạ kẽm có độ dày thấp hơn nhanh chóng cháy hàng. Trên các diễn đàn xây dựng, bạn có thể tìm thấy thông tin vật liệu 0,6-0,8 mm này cháy hàng sau sáu tháng hoạt động.

Tùy thuộc vào tất cả các điều kiện kỹ thuật, ống mạ kẽm được đảm bảo có tuổi thọ ít nhất 10 - 15 năm.

Giai đoạn chuẩn bị

Đầu tiên, các dấu hiệu được dán vào tấm thiếc, cùng với đó, bán thành phẩm sẽ được cắt. Nói cách khác, phần cần thiết được cắt từ một tấm kim loại nhất định, từ đó đường viền của đường ống trong tương lai sẽ được hình thành. Quá trình đánh dấu được thực hiện như sau: tấm được đặt trên bàn làm việc và một đoạn bằng chiều dài của ống được đo từ mép trên. Đây là một dấu hiệu được tạo ra bởi một điểm đánh dấu.

Sau đó, sử dụng một hình vuông, một đường thẳng được vẽ dọc theo dấu này vuông góc với cạnh bên. Bây giờ dọc theo đường này, chu vi của ống, tương tự được thực hiện dọc theo cạnh trên. Đồng thời, khoảng 1,5 cm được bổ sung dọc theo cả hai mép để tạo thành các mép ghép. Các dấu trên và dưới được kết nối và phôi được cắt ra.

Cách làm thân ống từ thiếc

Mục đích của giai đoạn này là tạo thành biên dạng của đường ống. Một đường được vẽ dọc theo chiều dài của phôi ở dưới cùng và trên cùng mà các nếp gấp sẽ được uốn cong. Trong trường hợp này, 5 mm được đo ở một mặt và 10 mm ở mặt kia. Các nếp gấp phải được uốn cong một góc 90 0. Để làm điều này, phôi được đặt trên một góc thép, căn chỉnh đường gấp với cạnh của góc. Đánh cạnh bằng vồ, uốn cong nó về phía vuông góc của góc.

Nên uốn cong sản phẩm dần dần bằng búa dọc theo toàn bộ chiều dài của sản phẩm. Trong trường hợp này, bạn có thể bắt đầu uốn bằng kìm.

Bây giờ, ở nếp gấp, kích thước là 10 mm, hãy uốn một nếp gấp khác để được kiểu chữ G. Trong quá trình gấp nếp gấp, bạn cần đảm bảo rằng nếp gấp trên song song với phôi, và chiều dài của nó là 5 mm. Do đó, khi vẽ một đường gấp khúc, trên một mặt đo 0,5 cm một lần, và trên mặt kia - hai lần mỗi lần 0,5 cm.

Sau khi hoàn thành việc hình thành các nếp gấp, bạn có thể tiến hành việc hình thành thân ống. Đối với điều này, một tờ giấy trắng được đặt trên một phần tử hiệu chuẩn và được gõ bằng vồ hoặc dụng cụ thích hợp khác để có được biên dạng có hình dạng nhất định. Đầu tiên phôi có hình chữ U và sau đó trở thành hình tròn. Trong trường hợp này, các nếp gấp phải được nối với nhau.

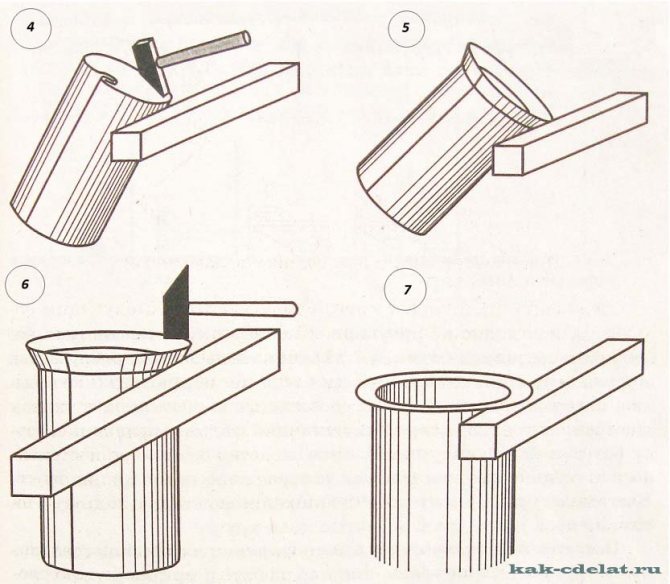

Cách làm một cái xô bằng tay của chính bạn từ thiếc

Danh mục: Hàng tồn kho 23 307

3

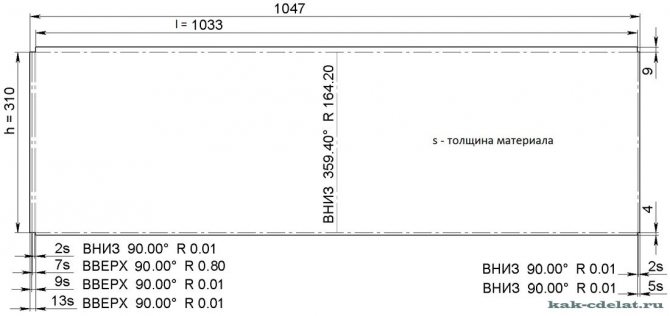

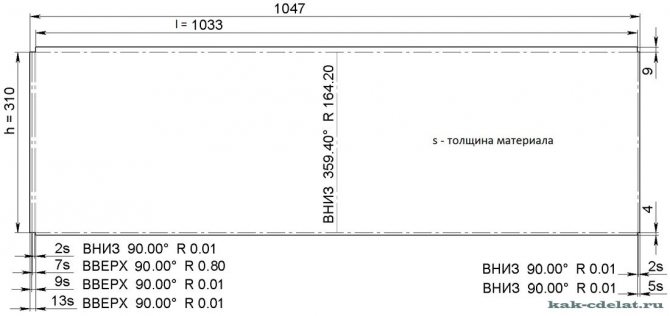

Làm thế nào để làm một cái xô bằng tay của riêng bạn từ thiếc, sắt mạ kẽm hoặc thép không gỉ với các bức tường thẳng. Cắt ra một mẫu sản phẩm từ vật liệu

h

- chiều cao (đặt giá trị được chỉ định)

d

- đường kính (đặt giá trị được chỉ định)

l

- chu vi (tìm được bằng phép tính)

l = πd = 3,14 * 329 = 1033

(mm)

h = 310

(mm)

SẢN XUẤT CYLINDER

Ở giữa quá trình quét, đánh dấu các lỗ để gắn tai

1.

Trên một tấm thép mạ kẽm mỏng hình chữ nhật GOST 14918-80, trên máy uốn tấm thủ công tự chế tạo hoặc sử dụng vồ và thanh thủ công, gấp các mép của tấm "dọc theo chiều cao" theo các hướng ngược nhau. Chúng tôi uốn cong tấm giấy thành hình trụ.

2.

Chúng tôi buộc chặt các cạnh đã gấp. Nhấn đều đường may tạo thành bằng vồ hoặc vồ dọc theo toàn bộ chiều dài của hình trụ.

3.

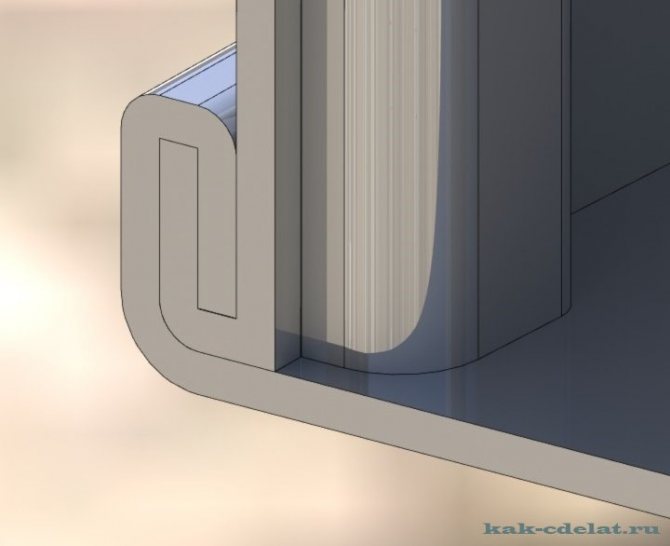

Để đường may nằm bên trong khối trụ, cần thực hiện các thao tác sau: lộn đường may đã hoàn thành sao cho gần mép gỗ; dùng vồ đập vào đường may, ta được mặt ngoài của khối trụ không có đường may nhô ra.

ĐƠN VỊ GẤP

Chiều rộng giảm giá phụ thuộc vào mục đích của nó: nhận khóa; cuộn dây.

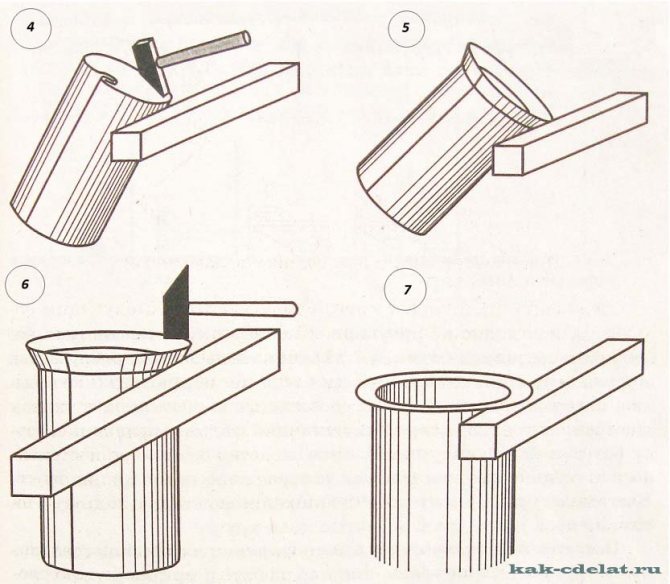

4.

Đặt hình trụ về vị trí ban đầu của nó so với thanh. Chúng tôi gõ bằng búa và bẻ cong nếp gấp.

5.

Chúng tôi gõ bằng mặt nhọn của búa. Chúng tôi theo dõi chiều rộng của nếp gấp - nó phải giống nhau.

6.

Căn chỉnh nếp gấp bằng cách chạm vào mặt cùn của búa.

7.

Cuối cùng, uốn cong đường may gấp theo một góc vuông.

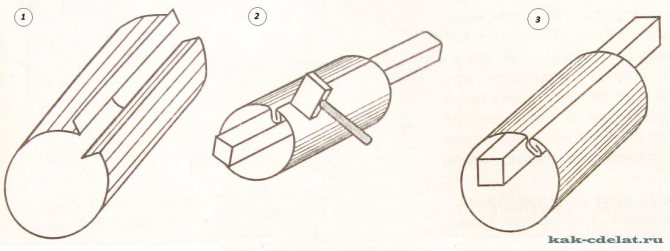

DÂY ROLLING

Chúng tôi đặt một vòng tròn xung quanh chu vi của mặt bích,

làm bằng dây, đường kính của nó phải phù hợp với đường kính ngoài của hình trụ.

Chúng tôi làm tròn cạnh hình tròn và cuối cùng hoàn thành việc ghép nối.

KẾT NỐI CYLINDER ĐÁY

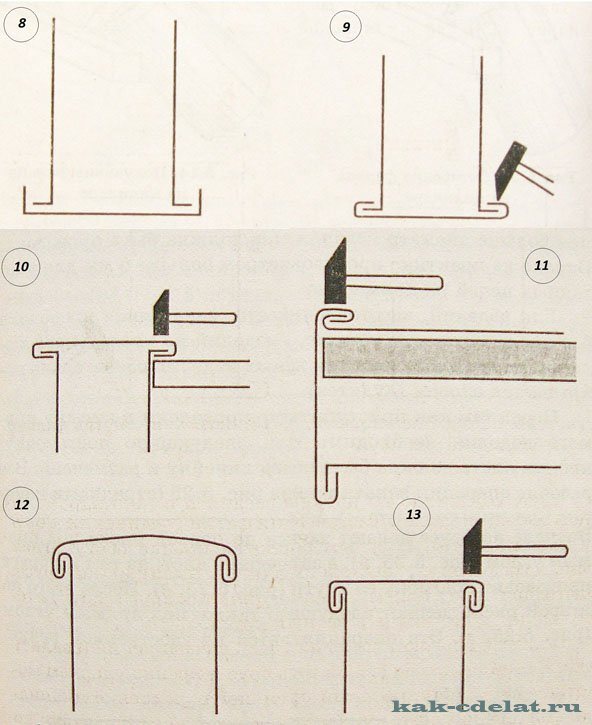

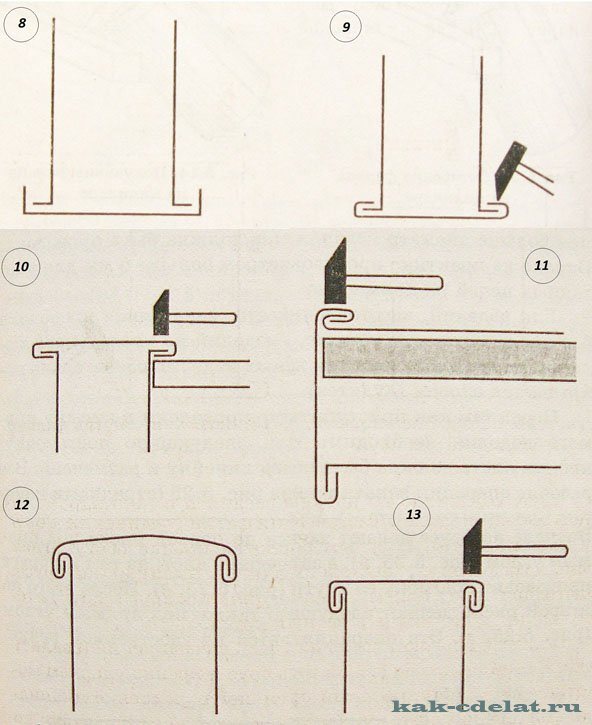

8.

Gấp các cạnh của hình tròn và chèn chúng vào hình trụ.

9.

Với những cú đánh nhẹ phần nhọn của búa, bạn hãy uốn nếp gấp vào bên trong hình tròn.

10.

Với những cú đánh chắc chắn của phần cùn của búa, chúng tôi gõ vào đường nối trên thanh, trong khi quay hình trụ.

11.

Chúng tôi đổ nếp gấp lên mặt phẳng bên ngoài của hình trụ.

12.

Nếu kết quả làm việc có đáy lồi thì cần phải căn chỉnh lại.

13.

Ở cạnh đáy, dùng búa đập vào phần cùn dọc theo toàn bộ chu vi của hình tròn. Trong trường hợp này, đáy sẽ được san bằng, các cạnh của kết nối sẽ nhận được một đường viền rõ rệt.

ĐÍNH KÈM BẢN VIẾT TRUNG GIAN

Đáy của gầu có thể được gắn vào vòng đệm trung gian và vòng đệm trung gian có thể được gắn vào hình trụ.

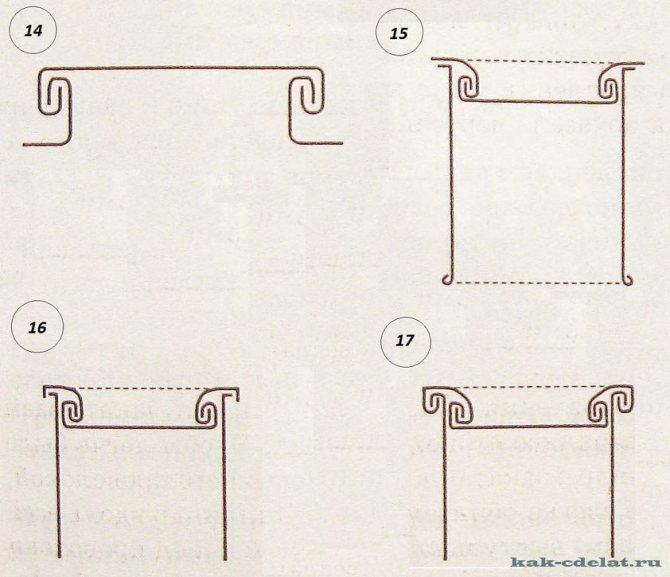

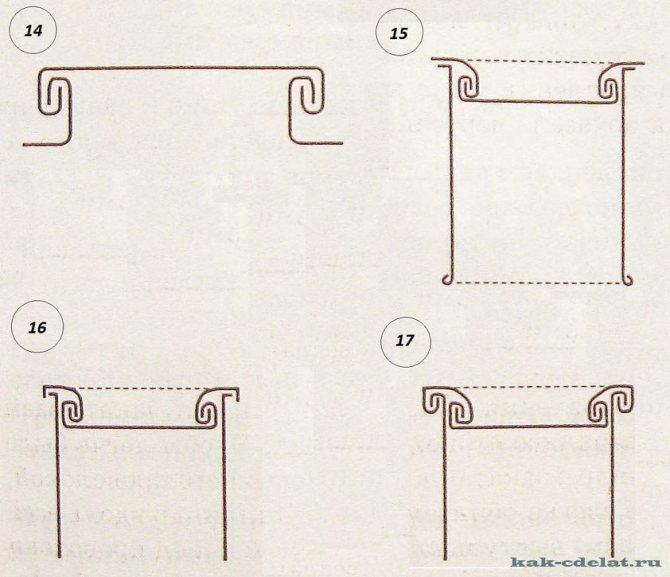

14.

Chúng tôi cố định đáy xô bằng một cái vòng.

15.

Chúng tôi kết nối vòng đệm với xi lanh (thân gầu).

16.

Chúng tôi uốn cong nếp gấp ở vòng.

17.

Chúng tôi đổ nếp gấp lên mặt phẳng bên ngoài của hình trụ và chạm kỹ xung quanh chu vi của toàn bộ hình trụ.

SẢN XUẤT MẮT

Cắt tai từ một vật liệu tương tự. Đục hoặc khoan qua các lỗ: hai cho đinh tán; một cho một tay cầm kim loại.

LÀM BẰNG XỬ LÝ

Uốn tay cầm từ một dây kim loại có đường kính 5 ... 6 (mm) GOST 18143-72.

Làm thế nào để làm một cái xô bằng tay của chính bạn từ thiếc - như bạn thấy, không có gì phức tạp. Đã thành thạo một mô hình đơn giản. Bạn có thể chuyển sang một mô hình dốc phức tạp hơn.

Đặt hàng bản vẽ

Chia sẻ với bạn bè của bạn!

Xử lý mối nối đường may

Công đoạn cuối cùng bao gồm xử lý đường may mông, tức là gấp mép nó. Để thực hiện, bạn gập phần trên của nếp gấp hình chữ L xuống, quấn mép của nếp gấp còn lại. Kết quả sẽ là một loại bánh sandwich vuông góc với đường ống. Để có được mối hàn giáp mép, bạn cần ép bánh kẹp vào sản phẩm.

Để có độ tin cậy cao hơn, đường nối mông được gia cố bằng đinh tán. Tuy nhiên, ống tự làm bằng thiếc sử dụng phương pháp nối này không cần gia cố thêm.

Làm thế nào để làm cho một đường ống mạ kẽm bằng tay của riêng bạn?

Bạn có thể thoải mái mua các loại ống mạ kẽm, tuy nhiên giá thành của những sản phẩm này khá cao, vì vậy mong muốn tự tay mình làm ra một chiếc ống mạ kẽm là quyết định, trước hết phải cân nhắc về kinh tế.

Đồng thời, việc sản xuất ống mạ kẽm không đòi hỏi phải sử dụng những nỗ lực đặc biệt, đồ đạc và công cụ đắt tiền đặc biệt và một số loại kiến thức chuyên môn, vì vậy bất kỳ thợ thủ công gia đình nào cũng có thể đối phó với điều này, trong kho vũ khí của họ có một bộ mộc tiêu chuẩn công cụ.

Ưu nhược điểm của ống mạ kẽm

Người dùng bao gồm những ưu điểm của ống khói mạ kẽm:

- khả năng chống ăn mòn lâu dài,

- làm nóng nhanh ống khói và kết quả là đảm bảo dự thảo tốt,

- phương pháp lắp ráp đơn giản,

- bề mặt nhẵn bên trong kênh, không cho phép muội bám trên thành,

- khả năng rút ổ cắm qua tường của tòa nhà.

Nhược điểm:

- tuổi thọ ngắn của chi nhánh một bức tường,

- Khi cắt sản phẩm, các đường cắt bắt đầu bị gỉ sau một thời gian ngắn,

- hư hỏng nhỏ dẫn đến phá hủy lớp bảo vệ,

- hình thành một lượng lớn chất ngưng tụ.

Đặc điểm của ống mạ kẽm

Ống kim loại mạ kẽm được sử dụng để trang bị ống khói; chúng phổ biến do trọng lượng nhẹ và do đó, dễ lắp đặt. Ống khói mạ kẽm không yêu cầu xây dựng nền móng, và điều này làm giảm đáng kể chi phí của thiết bị ống khói.

Những đường ống như vậy đáp ứng các tiêu chuẩn an toàn về cháy nổ, chịu được nhiệt độ lên đến 900 °, vì vậy chúng thậm chí có thể được sử dụng để hút khói từ lò hơi và bếp đun bằng nhiên liệu rắn.

Ngoài ra, ống mạ kẽm trong xây dựng nhà được sử dụng để trang bị máng xối. Những đường ống như vậy đã khá hợp lý về mặt chi phí, nhưng đồng thời quá trình này có thể được thực hiện thậm chí còn rẻ hơn bằng cách sử dụng các sản phẩm làm bằng tay.

Các công cụ và vật liệu cần thiết

Để làm một ống có đường kính 100 mm, chúng ta cần các dụng cụ và vật liệu sau:

- Vồ bằng gỗ hoặc cao su. Nói chung, chất lượng của thành phẩm chủ yếu phụ thuộc vào chất lượng của công cụ này. Vồ phải đủ nặng, nhưng sao cho dễ kiểm soát lực của cú đánh, không chắc lắm, nhưng đồng thời cũng đủ dày đặc.

- Kéo cho kim loại. Bất kỳ ai sẽ làm, điều chính là nó thuận tiện cho họ để cắt kim loại trên các mặt phẳng lớn.

- Góc kim loại dài ít nhất 1 m, lắp vào mép bàn làm việc. Trên đó kim loại sẽ bị uốn, vì vậy nó phải ổn định và đủ khối lượng.

- Ống thép có đường kính 60-90 mm, cố định theo chiều ngang - "súng". Nó sẽ được sử dụng để lắp ráp các sản phẩm. Theo đó, chiều dài của nó cũng không được nhỏ hơn 1 m.

- Cái thước.

- Scraper cho kim loại. Bất kỳ thanh kim loại được mài nào cũng được, cho đến một chiếc đinh lớn.

- Trên thực tế, bản thân tấm kim loại mạ kẽm dày 0,5 mm.

Những gì bạn cần để làm một đường ống mạ kẽm

Ở nhà, để làm một đường ống mạ kẽm, bạn cần một tấm thiếc, vật liệu không yêu cầu sử dụng các nỗ lực đặc biệt do độ mềm và độ dẻo của nó.

Thiếc được sản xuất công nghiệp từ thép tấm mỏng có độ dày từ 0,1 đến 0,7 mm trên máy cán, sau đó chúng được phủ một lớp bảo vệ chống ăn mòn bằng crom, thiếc hoặc kẽm. Cuối cùng, các phôi được cắt theo kích thước tiêu chuẩn, với chiều rộng từ 512 mm đến 2000 mm.

Sức mạnh của các sản phẩm như vậy không thua kém gì so với các sản phẩm bằng thép, đặc biệt nếu vật liệu có thêm chất làm cứng, nhưng đồng thời nó rất dẻo và cho phép bạn tự lắp các đường ống có hình dạng phức tạp. Lớp sơn chống ăn mòn bảo vệ đường ống khỏi môi trường bên ngoài.

Vấn đề của các ống như vậy là không đủ độ bền uốn, do đó, để sản xuất các bộ phận hở, chất làm cứng được đưa vào cấu trúc để tăng cường sản phẩm.

- Một loạt các loại ống như vậy với nhiều kích cỡ khác nhau được bày bán trong các cửa hàng: một mạch;

- mạch kép (được làm ở dạng bánh sandwich và bao gồm một đường ống bên trong và bên ngoài);

- gấp nếp, có đặc điểm là tăng tính linh hoạt.

Ghi chú! Ở nhà, về mặt kỹ thuật có thể chỉ làm một đường ống một mạch.

Khi chọn độ dày tấm, cần tính đến mục đích của đường ống. Ví dụ, một ống mạ kẽm để loại bỏ khí thải từ bếp nhiên liệu rắn và lò sưởi phải có khả năng chống chịu nhiệt độ cao, đồng thời có tính chống ăn mòn cao.

Nó quan trọng! Nhiệt độ của môi chất làm việc càng cao thì thành ống càng phải dày.

Dụng cụ

Đối với công việc, cần phải có các công cụ đặc biệt để uốn cong, đo chính xác góc uốn cong và cắt ống theo chiều dài mong muốn.

Làm ống mạ kẽm bằng tay của chính bạn

Cần phải có kỹ năng khi thực hiện công việc như vậy, điều này sẽ tránh được sự biến dạng của lớp phủ bảo vệ. Nếu câu hỏi làm thế nào để làm một ống mạ kẽm bằng tay của bạn đang được quyết định, bạn cần biết rằng quá trình sản xuất bao gồm 3 giai đoạn chính:

- chuẩn bị: tấm được cắt theo một bản phác thảo sơ bộ;

- đúc: bắt đầu sản xuất một sản phẩm có hình dạng, thông số, phần mong muốn;

- giai đoạn cuối cùng bao gồm cố định mép của phôi.

Khi thực hiện từng bước, bạn nên làm theo hướng dẫn từng bước, điều này sẽ cho phép bạn có được sản phẩm đáng tin cậy mà không làm biến dạng lớp phủ bảo vệ.

Các công cụ và vật liệu cần thiết

Đối với công việc, bạn sẽ cần:

- kéo cho kim loại, có những hạn chế đối với việc sử dụng một công cụ như vậy - nó có thể được sử dụng để cắt một tấm dày không quá 0,7 mm;

- búa gỗ (được phép sử dụng búa bằng kim loại nhưng có đệm cao su);

- cái kìm;

- cần có bàn làm việc để cắt phôi;

- để có được một sản phẩm có hình dạng chính xác với các góc đều (đối với ống vuông), bạn sẽ cần một phần tử hiệu chỉnh, có thể là các góc kim loại (dài đến 1 m) hoặc một đường ống có đường kính yêu cầu (khi lựa chọn, hãy tính đến kích thước của phôi);

- cái thước;

- bất kỳ công cụ được mài nào sẽ chuyển bản phác thảo sang kim loại.

Trong số các vật liệu, cần phải có một tấm tôn mạ kẽm. Độ dày 0,5 mm được coi là đủ. Sẽ dễ dàng hơn để làm việc với một tấm như vậy, bạn có thể có được một sản phẩm bền.

Cắt bỏ phôi

Sản xuất độc lập các đường ống cho nhu cầu cá nhân bắt đầu bằng việc xác định đường kính (thường là tùy chọn 60-100 mm được chọn). Trình tự:

- một bản phác thảo được tạo ra, trên đó các kích thước bắt buộc được chỉ ra và chiều rộng phải lớn hơn 15 mm, điều này trong tương lai sẽ cho phép bạn có được một cạnh nối;

- đường viền của phôi tương lai được chuyển sang một tấm thiếc bằng cách sử dụng một công cụ sắc bén, công việc được thực hiện trên bàn làm việc;

- bạn cần tạo một hình chữ nhật, để có được một góc 90 °, hãy sử dụng một hình vuông.

Hình thành hồ sơ

Việc làm ống mạ kẽm bằng tay của chính bạn được thực hiện có tính đến một số điều tinh tế:

- Đánh dấu phần của tấm được thực hiện nơi kim loại sẽ được uốn cong theo các nếp gấp: 0,5 cm từ một bên và 2 đến 0,5 cm ở phía bên kia;

- nếp gấp được gấp một góc 90 °;

- trong trường hợp này, bạn cần định vị góc sao cho cạnh của nó trùng với đường gấp khúc;

- sử dụng búa, định hình sản phẩm, cần phải đạt được sự tuân thủ hoàn toàn của nếp gấp đối với giá của góc, để đơn giản hóa công việc, trước tiên bạn có thể uốn kim loại bằng kìm;

- phôi được lật, trong trường hợp này, nếp gấp phải nằm ở khoảng cách 1 cm từ mép của góc hiệu chuẩn, một góc 130 ... 150 ° được tạo thành với sự trợ giúp của vồ;

- bằng cách sử dụng một phần tử hiệu chỉnh, một sản phẩm có hình dạng mong muốn được tạo ra; ở giai đoạn cuối cùng, các nếp gấp phải được kết nối.

Gia công mối hàn mông

Trong sản xuất ống mạ kẽm, điều quan trọng là phải đảm bảo độ tin cậy của mối nối của các cạnh của phôi. Mối nối đối đầu được xử lý bằng cách nén. Điều này không yêu cầu tiếp xúc với nhiệt độ cao hoặc các điều kiện khác. Các cạnh của cạnh sẽ được bảo vệ khỏi kết tủa. Đối với điều này, một nếp gấp nằm trên cùng được gõ bằng một cái vồ. Kết quả là, đường may co lại, tạo thành một loại bánh sandwich.

Bạn có thể cải thiện độ tin cậy của cấu trúc bằng cách lắp đặt các đinh tán với một cao độ nhất định. Không cần gia cố thêm đường nối ống.

Hướng dẫn sản xuất ống mạ kẽm

Trước hết, bạn cần đánh dấu tấm sắt, áp dụng các đường gấp nếp ở một bên có kích thước 5 mm, hai lần còn lại mỗi lần 5 mm, nếp gấp một bên nên rộng hơn nếp gấp thứ hai để tạo thành một đường may chắc chắn trong tương lai.Uốn cong tờ giấy ở cả hai phía một góc 90 ° bằng cách sử dụng một góc và kìm.

Nó quan trọng! Hình dạng nên được gấp dần dần, di chuyển từ mép này sang mép kia theo đường gấp.

Sau đó, xoay phôi, các nếp gấp được hình thành, góc được điều chỉnh đến 135-140 °, gõ vào các cạnh của thiếc bằng vồ hoặc búa có đầu mềm để không làm hỏng vật liệu của sản phẩm. Sau khi hình thành các nếp gấp, bạn có thể tiến hành quá trình hình thành của chính đường ống.

Gắn phôi vào mẫu định cỡ để định hình và gõ nhẹ lại cho đến khi các nếp gấp khít lại với nhau.

Cạnh rộng lại được uốn song song với mặt phẳng của sản phẩm một góc 90 °.

Công đoạn cuối cùng là nối các đầu lại với nhau bằng một đường may phẳng bằng vồ.

Căn chỉnh các nếp gấp, uốn cong phần nằm ngang của nếp gấp thứ hai, quấn quanh nếp gấp thứ nhất, sau đó uốn cong đường nối này, ấn chặt vào mặt phẳng của ống.

Ngoài ra, bạn có thể tăng cường mối nối bằng đinh tán kim loại bằng máy hàn, mặc dù hầu hết các đường ống mạ kẽm thường được kết nối với đường nối phẳng không cần gia cố thêm.