Bu sayfada, GOST 15588-2014'e göre tüm sınıflarda blok köpük üretimi, levha köpük üretimi, kalıcı kalıp üretimi, termal panel üretimi için hazır ekipman setleri bulacaksınız. mobilya ve polistiren beton için granülleri köpürtmek için. Ekipmanın bileşimini görmek için - gerekli örneğe tıklamanız yeterlidir. Ekipman setleri üretkenlik, bir dizi ek ekipman ve otomasyon derecesi bakımından farklılık gösterir. Sunulan seçeneklerden hiçbiri size uymuyorsa, talep edilen üretimin teknik parametreleri ile birlikte bize talep yazabilirsiniz. Görevlerinize uygun bir kit hazırlayacağız.

Blok (levha) köpük üretimi için hatlar.

Köpük üretimi için hammaddeler

Üretimde köpük elde etmek için granüler strafor kullanılmaktadır. İki işlem sonucunda elde edilir:

- Stirenin polimerizasyonu.

- Malzemenin gözenekli bir konfigürasyonunu elde etmek için elde edilen maddeye özel bir madde (strafor) eklenmesi.

Üretim

Köpük üretimi için, ayarı ve montajı ayrı ayrı yapılan özel ekipman kullanılır. Tüm süreç, her biri özel ekipman gerektiren birkaç aşamaya bölünmüştür. Sıvı köpük için özel ekipman vardır.

Köpük üretim sürecinin pratikte atıksız olduğunu belirtmek isterim. Arızalı ürünler geri dönüşüm için kullanılmaktadır.

Köpük üretimi için atölyenin teknik donanımı

Köpük Üretim Hattı

Teknolojinin ve tariflerin tüm nüansları düşünüldükten sonra, köpük üretimi için ekipman satın almak için teknik ekipman pazarını analiz etmek gerekir. Burada geniş bir seçenek var ve hattın tamamı planlanan üretim hacimlerine ve mevcut finansmana bağlı olacaktır.

Standart bir köpük hattı aşağıdaki makine ve aparatlarla donatılmıştır:

- Dağıtıcı.

- Ön köpürtücü.

- Fanlı kurutucu.

- Blok formları.

- Kesme makinesi.

Bu ana ekipman. Süreci optimize etmek için uzmanlar, atıkları parçalamak için bir kırıcı ve bir paketleme makinesi satın almanızı tavsiye ediyor. Tüm ekipman setinin tam maliyetini belirtmek oldukça zordur - hattın gücünün fiyat üzerinde büyük etkisi vardır. Örneğin, bir atölyeyi 20 m3 / cm'ye kadar kapasiteye sahip makinelerle donatmak için en az 500.000 rubleye ihtiyacınız olacak. Ancak daha güçlü ekipman (40 m3 / cm'ye kadar) girişimciye en az 800.000 rubleye mal olacak. Yüksek performanslı bir hat (100 m3 / cm'ye kadar kapasiteye sahip) en az 1.400.000 rubleye mal oluyor. Ancak, teknik ekipman seçiminde takım tezgahlarının fiyatı temel bir faktör haline gelmemelidir. Burada ekipmanın markası ve tedarikçinin sunduğu koşullar - garanti hizmeti, garanti süresi çok daha önemlidir.

Atölyeyi donatmaktan tasarruf etmenin pek çok yolu yoktur - ya Çin'den köpük plastik üretimi için ekipman getirin ya da kullanılmış bir hat satın alın. Ve ilk seçenek, elbette, daha iyidir, çünkü Asya makineleri, düşük maliyetlerine rağmen, iyi kalite göstergeleri ile karakterize edilir.

Köpük üretimi için donatım

Köpük üretimi için profesyonel atölye hatları.

Herkes, daha küçük bir başlangıç finansmanı yatırımı ve diğer faktörler nedeniyle küçük bir işletmeye başlamanın büyük bir işletmeye başlamaktan daha kolay olduğunu bilir. Bu nedenle mini köpük tesisi açarak başlamanız önerilir. Bunu yapmak için, iş planı, üretim sürecini başlatırken gerekli olan en gerekli ekipmanın satın alınmasını hesaplamalıdır. Örneğin, 50 metrekarelik bir işletme üretim kapasitesi için. 1 iş günü içinde metre, aşağıdaki ekipman listesi gereklidir:

- İçine ön köpürtücü, otomatik besleme ve hammadde dozajlama;

- Bir boru ile hazne alma;

- Blok formları;

- Strafor kesim masaları;

- Atık kırıcı;

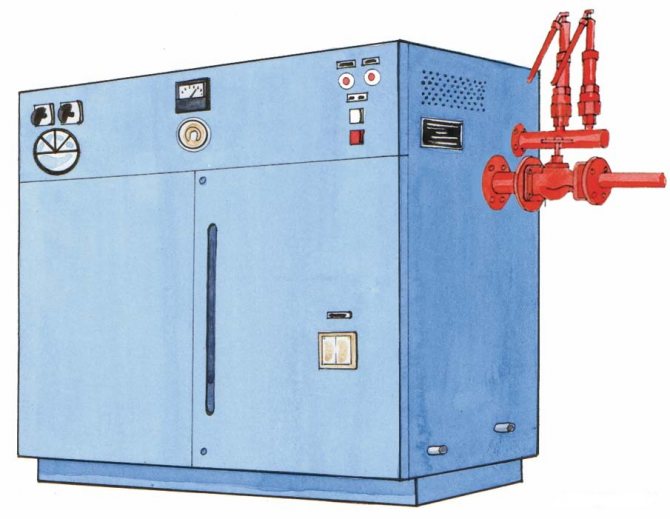

- Buhar jeneratörleri;

- Uzaktan kumanda;

- Pnömatik taşıma;

- Ekipman kurulumu için ek ayrıntılar.

Yalıtımlı cephede genleşmiş polistiren ve sıva üretimi, ortalama giriş eşiğine sahip karlı bir iştir. Genişletilmiş polistiren, inşaatta, gıda endüstrisinde, otomotiv endüstrisinde olmak üzere çeşitli alanlarda yaygın olarak kullanılmaktadır.

Genişletilmiş polistiren blokların maruz kalması

Bu makale, hem geleneksel genleşmiş polistiren üretimi için birimleri hem de ekstrüde polistiren köpük üretimi için ekipmanı ayrıntılı olarak ele alacak, üretim hattının hangi unsurlardan oluştuğunu ve bu malzemeyi üretme teknolojisinin ana yönlerini öğreneceksiniz.

- Genleşmiş polistiren üretim teknolojisi oldukça basittir ve gerekli minimum üretim ekipmanı ile bile uygulanabilir.

- Bununla birlikte, önemli bir faktör, nihai ürünün kalitesinin tüm teknoloji gereksinimlerinin yerine getirilmesine güçlü bir şekilde bağlı olmasıdır, çünkü genleşmiş polistirenin en ufak bir aşırı kuruması veya tam tersine, yetersiz kurumuş hammaddeyi kesme girişimi bile hasara neden olabilir. tüm ürün partisinin reddedilmesi (köpük üzerine cephe sıvası olsa bile) ...

- Genel olarak, genleşmiş polistiren üretim teknolojisi birkaç ardışık aşamadan oluşur.

- İlk aşamada, genleşmiş polistirenin (polistiren köpük) üretildiği hammaddeler - genleşebilir polistiren granüller (PSV), kendi elleriyle veya otomatik ekipman yardımıyla ön köpürtücü konteynere yüklenir.

- Ön köpürtücülerde granüller ısıtılır, bunun sonucunda şişer, hacmi artar ve içi hava dolu içi boş toplara dönüşür.

Köpükleme bir veya birkaç kez yapılabilir. Tekrarlanan köpürme ile işlem tamamen tekrarlanır - hammaddeler kendi başınıza (veya otomatik olarak) yeniden ön köpürtücüye daldırın, ısıtın ve artırın. Minimum yoğunlukta genleşmiş polistiren elde etmek gerektiğinde yeniden köpürme kullanılır.

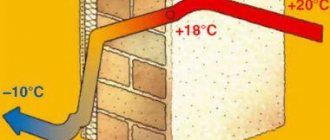

Genişletilmiş polistiren üretimi için atölye çalışması

Mukavemet özellikleri ve ağırlık, genleşmiş polistirenin yoğunluğuna bağlıdır. Bazı durumlarda, cepheleri ve benzer yüklü yapıları yalıtmak için yüksek yoğunluklu genleşmiş polistiren gereklidir, ancak kural olarak, düşük maliyet nedeniyle düşük yoğunluklu genleşmiş polistiren büyük talep görmektedir.

Malzemenin yoğunluk indeksi metreküp başına kilogram olarak ölçülür. Mukavemet bazen gerçek ağırlık olarak adlandırılır. Örneğin gerçek ağırlığı 25 kilogram olan genleşmiş polistirenin yoğunluğu 25 kg / m³'tür. Bu, cepheleri mineral yün ile yalıtmaktan çok daha iyidir.

Bir kez köpürtmesi yapılan polistiren hammaddeleri, 12 kg/m³ bölgesinde genleştirilmiş polistirenin nihai yoğunluğunu garanti eder. Ne kadar çok köpürtme işlemi yapılırsa, ürünün gerçek ağırlığı o kadar az olacaktır.

Kural olarak, tekrarlanan köpürme nedeniyle çoklu köpürme, nihai ürünün mukavemetini büyük ölçüde bozduğundan, ham madde partisi başına maksimum köpürme işlemi sayısı 2'dir.

İkinci üretim aşamasında, genleşmiş polistiren 24 saat tutulduğu tutma odasına girer. Bu işlem, hava dolu granüllerin içindeki basıncı stabilize etmek için gereklidir.

Köpürtme işlemi her tekrarlandığında, eskitme işlemi tekrarlanmalıdır. 12 kg / m³ yoğunluğa sahip genleşmiş polistiren oluşturmak için, hammadde birkaç tekrarlanan köpüklenme ve eskime döngüsüne tabi tutulur.

Blok oluşturulduktan sonra, köpük bir gün boyunca yeniden yaşlandırılır - bu, nemin köpüğü terk etmesi için gereklidir, çünkü ham bir blok keserken, ürünün kenarları yırtılır ve düzensiz olur, bundan sonra blokların gerekli boyut ve kalınlıkta plakalar halinde kesildiği kesme hattı.

Köpüren polistiren granüller

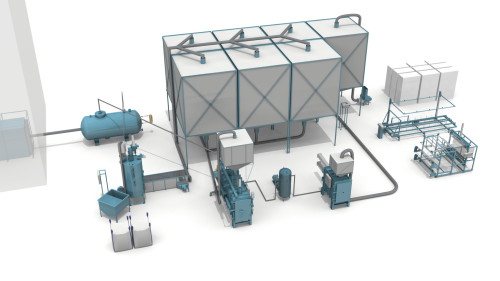

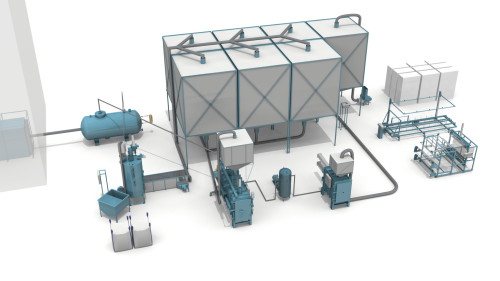

Genleşmiş polistiren üretimi için üretim hattı aşağıdaki unsurları içerir:

- Hammaddeler için depolama ve inceleme alanı;

- Köpük ünitesi;

- Yaşlanma kabı;

- Blok oluşturma birimi;

- Temelin genleşmiş polistiren ile yalıtımı için polistiren köpüğü kesmek için birim;

- Bitmiş ürünler için depolama alanı;

- Atık geri dönüşüm ünitesi.

Polistiren köpük üretimi için kullanılan polistiren hammaddelerinin tüm kalite standartlarını karşılaması önemlidir, çünkü bitmiş polistiren köpüğün özellikleri büyük ölçüde buna bağlıdır.

Kural olarak, ana yerli ve yabancı üreticiler, genişletilmiş polistiren üretimi için aşağıdaki şirketlerden hammadde kullanır:

- Xingda (Çin);

- Sadık Kimya Şirketi (Çin);

- BASF (Almanya).

Teknolojik gereklilikler, atıkların yeniden kullanımına izin verir (geri dönüştürülmüş genişletilmiş polistiren levhalar). Geri dönüştürülebilir malzemelerin miktarı, nihai ürünün ağırlığının %10'unu geçmemelidir.

Polistiren köpüğün mikroskop altında yapısı

Polistirenli torbalar elektrikli bir araba ile veya küçük paketleme durumunda kendi elleriyle boşaltılır. Hammaddeler, üretim tarihinden itibaren üç aydan fazla saklanmamalıdır. Dairelerin cephelerini yalıtmak için polistiren depolamak için sıcaklık rejimi 10 ila 15 derecedir.

- Bu üretim hattı bir ön köpürtücüden (genellikle döngüsel tipte), genleşmiş polistiren granülleri kurutmak için bir bloktan, bir pnömatik konveyörden ve bir kontrol elemanından oluşur.

- Torbalardan kendin yap polistiren, hammaddenin birincil köpürmesinin etkisi altında basınç altında (yaklaşık 95-100 derecelik bir sıcaklıkta) sıcak buharın sağlandığı ön köpürtücüye boşaltılır. .

- İşlem, polistiren önceden belirlenmiş bir hacme ulaştığında buhar beslemesini durduran bilgisayar ekipmanı tarafından kontrol edilir, ardından yarı bitmiş ürün kurutma için bloğa girer.

Fazla nemi alınmış granüller eskitme kabına taşınır. Koşullandırma yoluyla, kap sürekli olarak belirli bir nem, sıcaklık ve hava neminde tutulur.

16 ila 25 derece arasında değişen sıcaklıklarda, granüller yaklaşık 12 saat tutulur. Bu süre zarfında içi boş köpük granülleri hava ile doldurulur.

Yeniden köpürme durumunda gerçekleştirilen yeniden kürleme teknolojisi, yukarıda açıklanan yönteme benzer ve aynı ekipman kullanılarak gerçekleştirilir.

Genişletilmiş polistiren üretimi için bir üretim hattının şeması

Üretim hattının nominal üretkenliğini büyük ölçüde belirleyen, kabın hacmidir, bu nedenle, istenen ekstrüde polistiren köpüğü üretim hacmine göre kutuların sayısı ve boyutu dikkatli bir şekilde hesaplanmalıdır.

Sertleştirme kabından genleşmiş polistiren granüller, bir doldurma sensörü ile donatılmış ara bölmeye pnömatik olarak taşınır.

Gerekli miktarda pelet geldiğinde, hammadde şekillendirme ünitesine taşınır. Blok kalıp, granüllerle doldurulduktan sonra kapanan hava geçirmez bir kaptır. Besleme valfinden blok kalıba sıcak buhar beslenir.

Basınç altında ısıl işlem sürecinde, genleşen ve önceden belirlenmiş bir sıcaklığa ulaştıktan sonra, monolitik bir genleşmiş polistiren bloğuna sinterlenen granüllerin ikincil köpürmesi meydana gelir.

Oluşan polistiren köpüğün soğutulması, aynı ünitede, bir vakum pompası ile hazneden hava pompalanarak gerçekleşir. Genleşmiş polistiren granüllerde iç hava basıncını stabilize etmek için blok 24 saat oda sıcaklığında tutulur.

Gerekli süre geçtikten sonra polistiren köpük blok kesme ünitesine girer. Kesme hattı, hem yatay hem de dikey olarak kesim yapabilen eksiksiz bir ekipman parçasıdır.

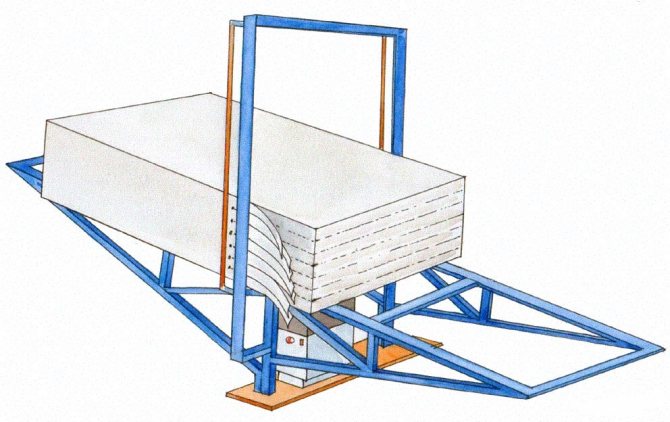

Genişletilmiş polistirenden bloklar oluşturmak için birim

Bu ekipmanın iki çalışma modu vardır - belirli bir programı uygulamak için otomatik mod ve kendinden kontrollü mod. Kural olarak, tüm süreç otomatik olarak gerçekleşir.

Kurulumun elektronik kontrol sistemi, tellerin ısınmasının sıcaklığını, hareket hızlarını ve nihai ürünün boyutunu kendi ellerinizle ayarlamanıza olanak tanır.

Üretim sürecinde zarar gören polistiren köpük malzemeler atılmaz, geri dönüştürülmelidir. Genleşmiş polistirenin işlenmesi, içinde köpük plakaları tek tek granüllere parçalayan kırma çekiçlerinin döndüğü bir ünitede gerçekleştirilir.

İşleme sürecinde elde edilen hammaddeler, üretim için kullanılan birincil hammaddenin ağırlığının %10'unu aşmayan bir miktarda granüllerin blok kalıba girdiği depolama bunkerine pnömatik taşıma ile beslenir.

Köpük atık kırıcı

Ekstrüde polistiren köpüğün üretimi için üretim hattındaki fark, geleneksel polistiren köpüğün üretimi için yukarıda açıklanan teknolojiye kıyasla, bir ekstrüder varlığında yatmaktadır.

Ekstrüder - polistiren eriyiğinin içinden itildiği şekillendirme kalıplarına sahip ekstrüde polistiren köpük üretimi için ekipman.

Polistiren köpük üretim teknolojisi

Bu teknoloji birkaç aşamadan oluşur, her birini tanıyalım.

Birinci aşama. Hammadde temini

Bu durumda hammadde, genleşmiş polistiren köpük, yani kimya endüstrisinin ürünleridir. Üretilen malzemenin parametreleri, ne kadar kaliteli olduğuna ve hizmet ömrünün ne olduğuna bağlıdır. Sonuçta, hammaddenin "yaşı" ne kadar büyük olursa, o kadar uzun süre depolanırsa, granüllerini köpürtmek o kadar zor olacaktır. Yoğunluğa gelince, bu gösterge doğrudan nihai granüllerin boyutlarına bağlıdır: onlar (granüller) ne kadar büyükse, gösterge o kadar yüksek olacaktır. Tersine, düşük yoğunluklu ürünler yapmak için küçük granüller kullanılabilir.

Not! Satmayı planladığınız köpük inşaat işlerinde kullanılacaksa, üretime bir yangın geciktirici eklemek zorunludur (bu tutuşmayı engelleyen bir maddedir).

Üretim sürecinin kendisi, sıcaklığı 115-170 derece olacak su buharı oluşumu ve 0,8 ila 6 atmosfer arasındaki basınçla başlamalıdır. Bunun için buhar jeneratörü gibi köpük plastik üretimi için ekipman kullanılır. Bu arada, kullanılan enerji kaynaklarının türüne göre buhar üreticisinin kendisi şunlar olabilir:

Ve üretilen buharın maksimum hacmini kullanmak için bir buhar akümülatörü kullanmak gerekir.

İkinci aşama. Granüllerin köpüklenmesi

Hammaddeler, belirli bir markanın bir malzemesini oluşturmak için gerekli miktarda köpürtücüye beslenir ve ardından buhar sağlanır. Bu buharın etkisi altında bulunan granüller, hacim artışlarının yaklaşık 25-50 katına eşlik ettiği köpürmeye başlar. Kural olarak, zaten köpürtülmüş 1 metreküp hammadde elde etmek için yaklaşık 15 kilogram hammadde gerekir.

Köpürme prosedürünün kendisi yedi dakikadan fazla sürmez. Bu prosedürün sonunda granüller, buhara maruz kaldıklarında oluşan fazla nemden kurtuldukları özel bir kurutma ünitesine beslenir.

Üçüncü aşama. Kurutma

Ayrıca, az önce belirttiğimiz gibi granüller, içinde ısıtılmış hava ile muamele edildikleri ve aşırı nemden yoksun bırakıldıkları kurutucuya beslenir, ancak ilk hacim aynı kalır. Tipik olarak hava, partikülleri kalıcı olarak karıştırarak aşağıdan girer.

Not! Kurutma işlemi sırasında, ıslak granüller yükselirken, kurutulmuş olanlar ise aksine, pnömatik bir taşıma boru hattı vasıtasıyla kaldırılır ve olgunlaşma bunkerine aktarılır.

Kurutma prosedürünün kendisi beş ila on dakikadan fazla sürmez.

Dördüncü aşama. olgunlaşma

Bu silolarda granüller sonunda stabilize edilir. Bu işlemin süresi esas olarak çevre koşullarına bağlıdır. Kutuların sayısı sistemin performans seviyesine bağlıdır ve boyutları ve hacmi atölyedeki tavanın yüksekliğine göre belirlenir.

Farklı köpük markalarının genellikle ayrı kutularda saklandığını belirtmekte fayda var. Malzeme 5 ila 12 saat arasında eskitilebilir, ardından zaten stabilize edilmiş granüller sinterlenir.

Beşinci aşama. köpük sinterleme

Özel bir doldurma deliği vasıtasıyla blok kalıp hazırlanan granüller ile doldurulur ve kompresör tarafından zorlanan havanın etkisi ile buraya beslenir. Ayrıca granüller, buhar akümülatöründen gelen aynı buharın etkisi altında sinterlenir. Pelet pişirme kalitesinin aşağıdakiler gibi üç faktöre bağlı olduğunu unutmayın:

- buhar tedarik süresi;

- onun (buhar) basıncı;

- sıcaklık.

Bundan sonra, genleşmiş polistiren soğutulur (bunun için vakum ünitesi olarak köpük üretimi için bu tür ekipman kullanılır) ve gerekli şekli alır. İşlemin süresi markaya bağlıdır, ancak ortalama olarak 10-12 dakikadan fazla değildir.

Altıncı aşama. kesme

Üretimin son aşaması kesimdir. Pişirmenin sonunda, ünitenin kapısı açılır ve genleşmiş polistiren blok, pnömatik bir iticinin hareketi altında özel bir masaya itilir. Plakalar dikey olarak yerleştirilir, ardından birkaç gün bırakılmaları gerekir. Bu, sonunda aşırı nemden kurtulmaları ve stabilizasyona girmeleri için gereklidir.

Bundan sonra, bloklar özel bir makine ile gerekli boyut ve kalınlıkta levhalar halinde kesilir. Gerekirse, çıkıntılar ve oluklar yapılır (yukarıda belirtildiği gibi atık bir kez daha işleme tabi tutulacaktır).

Plakalar paketlenir ve satılır. Gördüğünüz gibi, tematik video materyallerini izlerken görebileceğiniz gibi, gerçekte burada karmaşık bir şey yok.