Tuğla yapım teknikleri

Tuğla ateşleme nasıl çalışır?

Tuğla yapmak için iki yaygın yöntem vardır. İlki yarı kuru ve kuru preslemedir. Plastik kalıplama yöntemi ikinci tuğla yapım yöntemidir. Fark, her iki üretim yönteminde de hammaddede bulunan değişen nem miktarında yatmaktadır. İkinci imalat yönteminin en yaygın olarak kullanıldığı unutulmamalıdır.

Plastik kalıplanmış tuğlalar içi boş veya dolu olabilir. Her iki tip tuğlanın da üretim prensibi aynıdır, fark, kilin içi boş tuğlalar için daha iyi hazırlanmış olmasıdır.

Aşağıdaki tuğla yapım aşamaları ayırt edilebilir:

- Hammaddelerin hazırlanması

- Çubuk kalıplama

- Ham tuğlaların kurutulması

- Yanan

Her aşamanın, parametrelere dikkatlice uyulmasıyla karakterize edildiği unutulmamalıdır. Örneğin üretimin son aşaması olan pişirmenin gerçekleştirilebilmesi için tüm teknik şartlara uyulması gerekmektedir. Tuğla ateşleme teknolojisi, hem sıcaklık hem de zaman koşullarına uyumu ifade eder. Aksi takdirde hatalı ürün kaçınılmazdır.

Tünel fırın

Tek katı tuğla ve seramik taş üreten çoğu tuğla fabrikası bu tip fırınlarla donatılmıştır. Hammaddelerin bulunduğu arabaların veya konveyör bandının geçtiği bir tüneli temsil ederler. Çalışma alanları, düz bir çizgide yerleştirilmiş veya kapalı, dairesel bir şekle sahip bir veya iki kanala sahip olabilir.

Çalışma prensibi

Halka bitkilerin aksine, burada her şey tersi yönde gerçekleşir: malzeme, kalan sabit, açıkça ayrılmış ısıtma, tavlama ve soğutma bölgelerinde hareket eder. Malzeme, bölgeden bölgeye sırayla hareket eder. Böyle bir fırında sadece bir giriş ve bir boşaltma alanı vardır. Tünelin zıt uçlarında bulunurlar ve malzemenin yüklenmesi ve boşaltılması sırasında fırının iç alanını hava geçirmez şekilde kapatan mekanizmalarla donatılmıştır. Sızdırmazlık otomatik olarak gerçekleşir ve bu da aşırı soğutma sıvısı tüketimini önler. Zeminin üzerindeki, konveyörün altındaki veya arabaların altındaki boşluk da bir kum kapısı ile çevrildiği için ısınmaz.

Isı taşıyıcı olarak doğalgaz kullanılmaktadır. Bazen akaryakıt, dizel yakıt, ısıtma yağı ve elektrik enerjisi ile çalışacak şekilde modifiye edilirler. Seçeneklerin kombinasyonu mümkündür.

Fırın 24 saat çalışıyor. Gaz brülörleri, yanan gazın alevlerini doğrudan tuğla kütlesine (açık fırınlarda) veya koruyucu ekranlar (kül fırınlarında) aracılığıyla yönlendirir. Tüm kanal boyunca fanlar ve duman tutucular kurulur, gerekli miktarda ısıtılmış hava ve baca gazları özel sirkülasyon kanalları vasıtasıyla fırının gerekli bölgelerine yönlendirilir. Bu cihazlar birbirinden bağımsız olarak çalışır ve operatör tarafından uzaktan kontrol edilir. Fırın işçiler tarafından manuel olarak yüklenir ve boşaltma mekanize edilir.

Ateşleme teknolojisi olabildiğince otomatiktir. Çok sayıda sensör yardımıyla özel bilgisayar programları teknolojik süreci izler ve kontrol komutları verir:

- tüm bölgelerdeki sıcaklık rejimi.

- hava basıncı.

- arabaların hızı.

Fırının çalışma modunun seçimi otomatik olarak gerçekleştirilir ve ham tuğlanın başlangıç parametrelerine (tip, şekil, boyut, nem seviyesi, yük tipi) bağlıdır.Denetleyici, tüm olası modları bellekte saklar ve en uygun olanı seçer. Bitmiş ürünlerin kalite kontrolü de otomatikleştirilmiştir. Katı ürünler için teknolojik döngünün süresi 36 ila 40 saattir, içi boş taşlar bir günde hazırdır.

izkirpicha.com

Seramik tuğlalar nasıl pişirilir

Ham tuğla,% 8 ila% 12 nem içerir, başlangıçta kurutulduğu ateşleme için fırına girer. Daha sonra sıcaklık, minerallerin kilden dehidrasyonunun meydana geldiği 500-800 ° C seviyesine yükselir. Bundan dolayı ürün küçülür. 200 ° C'nin üzerindeki sıcaklıklarda, uçucu organik safsızlıkların ve katkı maddelerinin salımı gözlenir.

Bu aşamada tuğla ateşleme sıcaklığı 300-350 ° C / h oranında yükselir. Karbon yanana kadar sıcaklık sabit tutulur. Ve bundan sonra sıcaklık 800 ° C'ye çıkarılır. Bu tür sıcaklıklara maruz kalınması, ürünün yapısının değişmesine neden olur. Bir süre, tuğlanın eşit şekilde ısıtılması için maksimum sıcaklığı korurlar. Ardından sıcaklık yavaş yavaş düşmeye başlar.

Tuğla pişirme süresi 6 saatten 48 saate kadar çıkabilir. Bu süreç gerçekleşirken tuğla yapısal olarak tekrar tekrar değişir. Üretim teknolojisi gözlenirse, çıktı yüksek mukavemetli ve suya dayanıklı niteliklere sahip bir üründür. Ses ve ısı yalıtım özelliklerinin yanı sıra çeşitli sıcaklık koşullarına dayanıklılık ile karakterizedir.

Okumanızı öneririz:

Rusya'da Lego tuğlası üretimi için ekipman ne alınır?

Bir kum-kireç tuğla makinesi seçmek.

Bu süreç ve teknoloji özellikleri nedir

Kil yapı malzemelerinin yüksek sıcaklıkların etkisi altında ısıl işlemine ateşleme denir. Bu, tuğla blok üretiminde son aşamadır. Ateşleme teknolojisi 3 aşama içerir:

- Isınmak.

- Yanıyor.

- Soğutma.

İlk aşamada tuğla, içindeki suyu buharlaştırmak için 120 derecelik bir sıcaklığa ısıtılır. Daha sonra organik kökenli safsızlıkları yakmak ve sıvının son çekilmesi için 600 gr'a ısıtılır. Sonraki aşamada tuğla pişirme sıcaklığı 920-980 derecedir. Aynı zamanda kil küçülmeye başlar ve güç elde edilir. Sabit maksimum sıcaklık koşulları altında, tuğla blok bir süre sertleşir ve çürür. Son aşamada, ortaya çıkan kil yapı malzemesi soğutulur. Isıl işlem sırasında teknolojinin ihlali yoksa, bloğun rengi turuncu-kırmızı olacak ve yapı tek tip olacaktır. Sırlı tuğlalar elde etmek için yeniden pişirmek gerekir.

Çatlaksız, güçlü ve kaliteli bir ateş tuğlası elde etmek için, ısıl işlem sırasında sıkı sıcaklık kontrolü gereklidir.

Tuğla fırın çeşitleri

Pişirme aşamasında çeşitli fırınlar kullanılmaktadır. Üretimde hangi tuğla fırın ekipmanının kullanılacağı çeşitli faktörlere bağlıdır. Tuğla fırın aynı zamanda hem bir proses ekipmanı hem de termodinamik bir açık sistemdir. İçinde sürekli termal işlemler gerçekleşir.

Halka fırın

Halka tuğla fırın

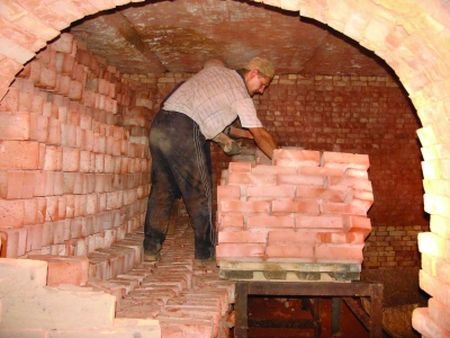

Bir tür tuğla fırın, halka fırındır. Tuğla üretiminde en yaygın kullanılan bu tonozlu fırınlardır. Bir üretim tesisinde halka şeklinde bir tuğla fırın kurulmamışsa, çatısız kullanılması tavsiye edilir. Yerde duran fırınlara göre inşaat maliyeti biraz daha pahalıdır, ancak bakımları çok daha rahat ve kolaydır.

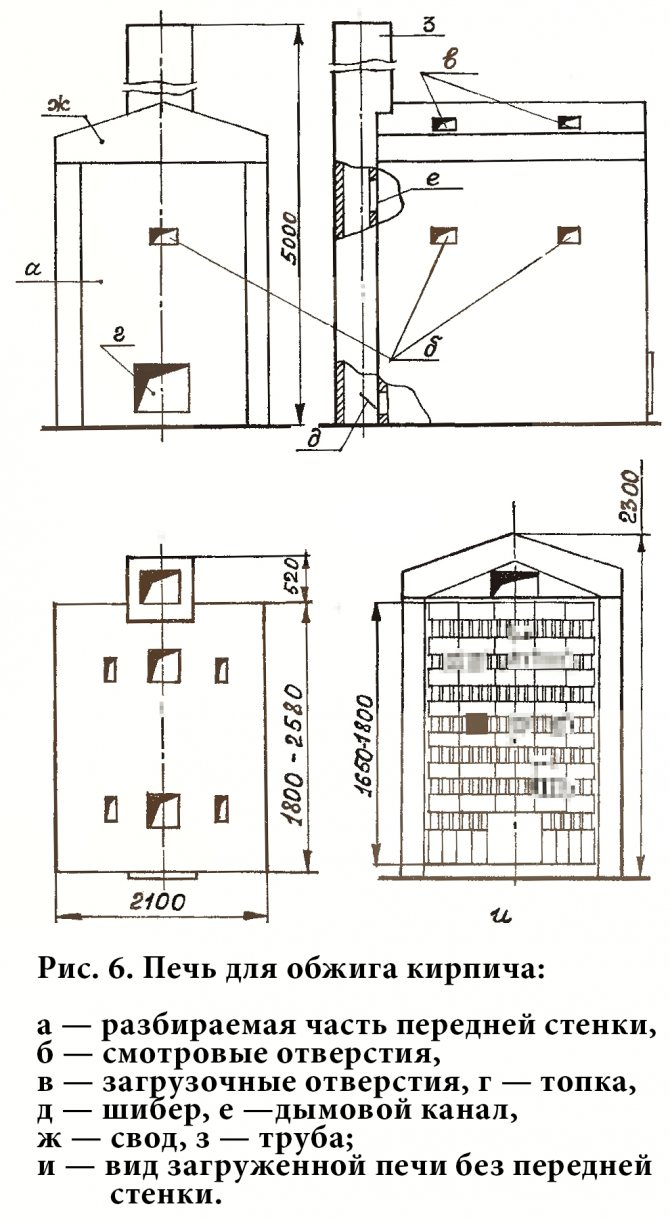

Tuğla pişirmek için bir halka fırının şeması

Halka şeklindeki bir fırında tuğlaların pişirilmesi, bir zemin fırınındakinden önemli ölçüde daha yüksek bir kalite sonucu verir ve yakıt, her 1000 pişmiş tuğla için birkaç kat daha az tüketilir.Bu sobaların bir diğer avantajı da farklı yakıt türleri ile ateşlenebilmeleridir. Bütün bunlar, halka fırınların yaygın kullanımını etkiledi.

Tünel fırın

Tünel fırınlar, kademeli olarak halka fırınların yerini alıyor. Giderek daha fazla sayıda büyük tuğla fabrikası bunları üretimlerinde kullanıyor. Tünel fırınlarda tuğlalar, tuğlanın sabit olduğu dairesel olanların aksine özel arabalarda hareket eder ve içinden çeşitli sıcaklık rejimlerinin geçtiği yerlerdir. Tuğlaların pişirilmesi için tünel fırının bakımı daha kolaydır, çünkü tuğlaların boşaltılması ve yüklenmesi personel için kabul edilebilir sıcaklık koşullarının olduğu fırının dışında gerçekleşir. Ayrıca çalışma alanının önündeki süreçleri mekanize etmek, içinde olduğundan çok daha kolaydır. Fırın, içinde raylı bir tüneldir. Bir tünel fırında tuğlaların ateşlenmesi, tünelin tüm uzunluğu boyunca tek tek duran arabalarda gerçekleşir. Belirli bir zaman aralığından sonra, ham tuğlalı yeni bir araba tünele girer ve hazır ürünlerin bulunduğu bir araba tünelin arkasından ayrılır.

Tünel tuğla fırın

Fırınlara çeşitli ısı kaynakları takılabilir. Kızartma için fırınları kömür, yağ ile ısıtmak mümkündür. Elektrikli fırın veya gaz brülörleri kuruluyor. Bakım kolaylığı ve üretimin ekonomik faydaları, seçilen ısı kaynağının türüne bağlıdır. Üretim için tuğla ateşlemek için bir gaz fırını seçilirse, o zaman dairesel veya tünel fırın olup olmadığına bakılmaksızın, sonuç yalnızca teknolojik parametreler gözlenirse yüksek kalitede olacaktır.

Şunlarla ilgilenebilirsiniz:

Lego tuğla üretimi için bir pres seçimi.

Tuğla yapımı için ne tür bir kil uygundur?

Fırın türleri

Seramiklerin pişirilmesi ve seramik tuğlalar da dahil olmak üzere pişirilenlerin üretimi için özel fırınlar kullanılmaktadır. 2 tiptedirler:

- tünel;

- yüzük.

Tünel fırın

Tünel tipi cihaz, tuğlaları ateşlemek için uzun, tünel benzeri bir gaz fırınıdır. İçeride 3 oda ve ray var. Metal arabalar, otomatik iticiler yardımıyla üzerlerinde hareket eder. Fırına girmeden önce yanmamış tuğla ile yüklenirler. Giriş ve çıkış hava geçirmez şekilde kapatılmıştır. 1 haznede kurutulduktan sonra tuğla bloklar pişirilmek üzere 2'ye taşınır. Sıcaklığı sürekli 920-980 derece seviyesinde tutan gaz brülörleri ile sağlanır. Daha sonra tuğla, soğutulduğu daha düşük bir sıcaklıkta üçüncü bölgeye girer. Modun sona ermesinden sonra, iticiler arabaları fırından çıkarır ve tuğla bloklar tamamen onun dışında soğur.

Halka fırın

Bu tip cihazlar, halka şeklinde birçok bitişik bölümden oluşur. Her birinin kendi ısıtma kaynağının yanı sıra malzeme yükleme ve boşaltma penceresi vardır Halka fırın, pişirme işleminin sürekliliğini sağlar. Böylece, bir grup tuğla blok, aynı bölmede olmak üzere ısıl işlemin tüm aşamalarından geçer. Bitişik bölme ısıtmayı destekler, bloklar kendi yakıtları pahasına kireçlenir ve bir sonraki bölümün sıcaklığı ile soğutma sağlanır.

Evde tuğla ateşliyoruz

Tuğla fabrikalarındaki büyük hacimli üretimden bir yana kalırsanız ve daha küçük miktarlarda üretimi düşünürseniz, o zaman evde seramik tuğlaların ateşlenmesini organize etmek mümkündür. Bir tuğlayı küçük miktarlarda yakmak için 200 ila 250 litre kapasiteli sıradan bir metal namluya ihtiyacınız olacak. Önceden, her iki taraftaki alt kısımları da kesmek gerekiyordu.

Ateşleme ateş kullanılarak da yapılabilir.Bunu yapmak için, yarım metre derinliğinde bir delik kazmanız ve üzerine, deliğin kenarının üzerine yaklaşık 20 cm yükseklikte yükseltilmiş bir namlu takmanız gerekir, alt tabanı olmayan bir yerde, bu gereklidir destekleri çubuk veya metal ızgara şeklinde uyarlamak için. Bu, namlu içinde tuğlaların depolanması için bir temel olması için gereklidir.

Namluya tuğla doldurduktan sonra ısı kaybını en aza indirmek için üst kısmını bir kapakla kapatın. Pişirme tuğlada kullanılan kil bileşiminin niteliğine bağlı olarak yaklaşık 20 saat sürer. Gaz ile tuğla ateşlemek mümkündür ancak yukarıda da belirtildiği gibi ekonomik karlılık yakıtın cinsine bağlıdır.

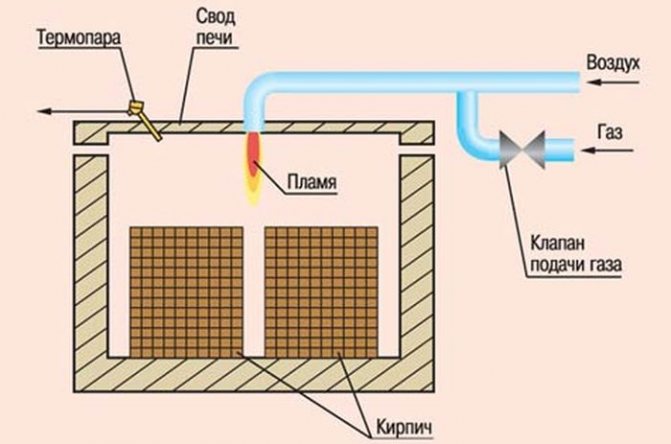

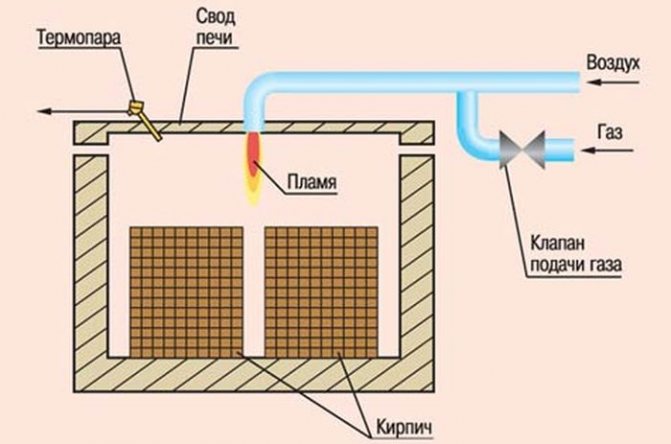

Gazlı tuğlaları ateşlemek için bir fırının şeması

Şu makaleleri tavsiye ediyoruz:

Lego tuğlalarının satın alınması için en iyi matrisler nelerdir?

Manuel tuğla pres nasıl seçilir?

Tünel fırınında çok aşamalı seramik tuğla pişirme işleminin özellikleri

Özbekistan pazarında inşaat malzemesi üreticileri arasında inşaat ve rekabet hızının artması, inşaat tuğlası miktarının ve kalitesinin artmasını gerektirmektedir. Bu problemin çözümü, teknolojik kurutma, yakma süreçleri için kontrol sistemini ve tuğla üretimi için üretim döngüsünü geliştirerek sağlanabilir. Ürünün kalitesini belirleyen ürün özelliklerinin oluşması, pişirme ve kurutma geçişi sırasında gerçekleşir. Hem ölçülen mekanik hem de hidrofiziksel göstergeleri (mukavemet, donma direnci ve su emilimi) ve görsel kusurları (çatlaklar, erime, yanma) içerir. Kavurma ve kurutma, hammaddelerin faz ve kimyasal dönüşümlerinin eşlik ettiği çok aşamalı ısı ve kütle transfer işlemleri olarak düşünülmelidir.

Teknolojik süreç, tuğla üretimi esas olarak tünel fırınlarda gerçekleştirilir, gazlı ortamın (sıcaklık alanı) sıcaklığının ve ürünlerin yükünün dağılımı, yarı mamul ürünün özelliklerinin dengesizliği ile karakterize edilir. gerçek zamanlı olarak uzun (120 saate kadar) kalış süresince seramik malzemenin özelliklerini kontrol etmenin imkansızlığı. Bitmiş ürünün kalite göstergelerini, girdi malzemesi akışlarının özelliklerinde meydana gelen değişiklikleri, teknolojik ekipmanın durumunu dikkate alarak optimum sıcaklık alanını seçmek için doğrulanmış önerilerin bulunmaması, sürecin matematiksel bir modelinin oluşturulmasını gerektirir. otomatik kontrol sisteminin optimizasyonu ve iyileştirilmesi.

Tünel fırında seramik tuğlaların pişirilmesi işlemi için acil durumların önlenerek bitmiş ürünlerin kalitesinin iyileştirilmesine katkı sağlayan kontrol sisteminin oluşturulması, ürünlerin özelliklerinin tahmin edilmesi ve optimum sıcaklığın belirlenmesi sonucu elde edilen ön tedbirlerin devreye alınması yarı mamul bir ürünün istikrarsızlık koşullarında alan.

Tünel fırın, ürün yükünün uzun doğrusal bir ateşleme kanalı boyunca ısı taşıyıcıya doğru hareket ettiği sürekli bir ısıtma tesisatıdır. Ürünlerin fırın içerisindeki hareketi, itme aralığı olarak adlandırılan belirli bir süre sonra yanma kanalına yeni bir arabanın itilmesi nedeniyle oluşur. Arabaları iten mekanizmaya itici denir. Girişte ve çıkışta fırın, ateşleme kanalına hava emilimini önlemek için mekanik perdelerle donatılmıştır. Giriş perdesi ile ısıtma bölgesi arasında bir araba uzunluğunda bir ön oda bulunmaktadır. Fırının bu tasarım özelliği, yeni ürünler itilirken fırının sıcaklık rejiminin ihlal edilmesini önlemek için tasarlanmıştır. Kabin önce ön bölmeye itilirken, ön bölme ile ısıtma bölgesi arasındaki perde indirilir. Girişin kapatılmasından sonra, ön bölmenin çıkış perdesi kaldırılır ve kabin doğrudan fırın kanalına itilir.

Fırın kanalı geleneksel olarak, uzunluğu fırın arabasının uzunluğuna eşit olan, yani konumların sayısı ateşlenen araba sayısına eşit olan konumlara bölünmüştür.

Şarj tipini seçerken, ateşleme kanalının tasarımı ve boyutu, ürün tipi, yakıt ve yanma yöntemi ve brülör ekipmanının tasarımı dikkate alınır.

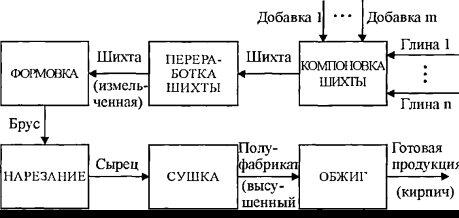

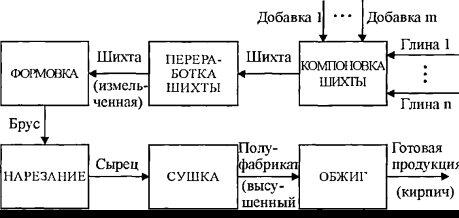

Seramik tuğla üretiminin yapısal diyagramı, birbirine bağlı teknolojik süreçler (aşamalar) zinciri olarak gösterilebilir. [1] Şek. bir.

İncir. 1. Seramik tuğla üretiminin blok diyagramı

Yüklemenin düzeni. Yükün hammadde bileşenleri (belirli oranlarda karıştırılmış kil ve safsızlık karışımları) kil depoya teslim edilir, burada kepçe vinci ile münferit besleme ve hacimsel besleme yapan münferit kutu besleyicilerin haznelerine taşınırlar. yük bileşenlerinin dozajı. Dozaj, kapıların kaldırma yüksekliği ve belirli bir şekilde hesaplanan besleme bantlarının hızı ile düzenlenir.

Yükün dozlanan bileşenleri, önceden kırıldıkları bıçaklı kırıcıya beslenir. Daha sonra şarj, ilgili atölyede gerçekleşen işleme aşamasından geçer. Islak öğütme için kızaklar, kaba ve ince öğütme için valsli değirmenler, kil karıştırıcılar içerir. Islak öğütme, öğütme, karıştırma, öğütme, yükün su ile nemlendirilmesi, ezilmesi ve öğütme bölgesine yerleştirilmiş delikli plakaların içinden itilmesi gerçekleşir. Yolluklardan sonra partinin maksimum partikül boyutu 50 mm'dir. Kızakların altına monte edilen tavalı karıştırıcı, yükü valsli değirmene ileten bir bantlı konveyöre besler. Yükün birincil öğütme ve öğütülmesini gerçekleştirir. Bu işlem sonucunda partikül boyutu 3-5 mm'yi geçmez. İlk öğütmeden sonra, yük bir bantlı konveyör vasıtasıyla ikinci valsli değirmene beslenir. İçinde gerçekleşen işlemler önceki aparattakilere benzer, ancak yük parçacıklarının maksimum boyutu zaten 1 mm'dir. [2]

Bu tür bir işlemden sonra, yük kil karışımına girer. Burada yoğun karıştırma, homojenleştirme ve yükün belirli bir kalıplama nemine ek olarak nemlendirilmesi gerçekleşir. Kışın gerekirse seramik kütle buharla ısıtılır. Kil karıştırıcının haznesinde, yük sıkıştırılır ve ızgaradaki deliklerden bastırılır. Daha sonra besleyiciye ve oradan beslenir - bir sonsuz vakum presine kalıplamak için.

Şekillendirme. Seramik kütle, buharda pişirildiği ve bıçaklar tarafından geçiş kısmına itildiği bloğun oluğuna hareket eder. İçinde, bir solucan sistemi ile değiştirilen bıçaklar, hazırlanan kütleyi konik çıkış deliklerinden iter. Bıçaklar, kütleyi havayı almak için vakum odasına beslenen plakalar halinde keser. Oradan, besleme silindirleri aracılığıyla, bir dizi solucanın baskı kafasına monte edilmiş ağızlıktan itildiği solucan odasına girerler. Böylece kesintisiz bir şerit şeklinde bir çubuk elde edilir. [3]

Kesim. Ağızlığın içinde göbekler, çubukta delikler oluşturan özel bir brakete monte edilmiştir. Kurutma arabalarına istiflenen ve tünel kurutuculara beslenen ürünler olan hammaddelere kesintisiz bir kereste şeridi kesilir.

Kurutma. Soğutucu, tünel fırının soğutma bölgesinden gelen havadır. Kurutucu sistemlerdeki soğutucunun boylamasına sirkülasyonu, harcanan soğutucuyu gideren egzoz fanları ile sağlanır. Kurutucunun tavanına monte edilmiş damperler yardımıyla miktarının düzenlenmesi yapılır. Soğutucunun bir kısmı kurutucudan, onu ünitenin kanallarının enine yönünde dolaştıran ve ham maddeyi eşit şekilde üfleyen hareketli fanlar tarafından alınır.Kurutma, hammaddenin ünitenin çıkışındaki bağıl artık nem içeriğinin bir göstergesi olarak hammaddeden fazla nemi uzaklaştırmak için tasarlanmıştır. Üretimin teknolojik düzenlemelerine göre bu değişkenin değeri% 1,5-3 aralığındadır. [dört]

Kurutulmuş hammaddeli arabalar kurutucudan çıkarılır ve aktarma üssüne gönderilir. Burada hammadde fırın arabalarına aktarılır. Bu işlem sonucunda elde edilen yapıya tuğla ayarı denir. Yüklenen arabalar, ateşlendikleri fırına taşınır.

Pişirim işlemi, tuğla üretiminde en son ve en önemlisidir, çünkü bu işlem sırasında "kalite" kavramını tanımlayan ürünlerin özellikleri nihayet oluşur. Hem ölçülen mekanik hem de hidrofiziksel göstergeleri (mukavemet, donma direnci ve su emme, vb.) Ve görsel kusurları (çatlaklar, erime, yanma, vb.) İçerir.

Pişirme döngüsü, ısıtma, yüksek sıcaklık alanında bekletme (sinterleme) ve soğutma dönemlerinden oluşur, bu periyotların her biri seramik kütle içinde gerçekleşen belirli fizikokimyasal süreçlerle karakterize edilir. Ürünlerin nihai özellikleri, bu işlemlerin doğruluğuna bağlıdır ve bunun için, fırının her pozisyonunda sıcaklık rejimi ve ateşleme süresi için net gerekliliklere uyulması gerekir.

Böylece, tünel fırın geleneksel olarak 3 bölgeye ayrılmıştır: ısıtma, kavurma ve soğutma. Isıtma bölgesi, ürünlerin son kurutulması ve ateşleme bölgesinin gazlı ortamının sıcaklığına ısıtılması için tasarlanmıştır. Isıtma bölgesi üç bölümden oluşur. Ön odadan sonra yer alan birincisinde, bu bölgenin diğer bölümlerinden çoktan geçmiş olan egzoz baca gazlarının ısısıyla yeni giren fırın arabalarında hammaddenin kuruması başlar (Şekil 1). İkinci bölümde kanalın her iki yanında ocaktan çıkan baca gazı çıkışı için açıklıklar bulunmaktadır. Üçüncü aşamada ürünler ateşleme bölgesinden gelen baca gazları ve yakıt yanma ürünleri ile ısıtılır.

Atış bölgesi iki bölüme ayrılmıştır: küçük ve büyük ateş. Küçük yangın alanında yarı mamul ürün, büyük yangın alanından gelen baca gazlarının ısısı ve bu alandaki brülörlerde yakılan yakıtın ısısı ile yoğun bir şekilde ısıtılır. Brülörler, ateşleme bölgesinin her konumunda bulunan brülör gruplarına ayrılmıştır. Yüksek ateşin olduğu bir bölgede ürünler maksimum sıcaklıkta tutulur.

Soğutma bölgesi, geleneksel olarak hızlı ve nihai soğutma bölgelerine bölünmüştür. Dış hava, özel olarak monte edilmiş bir fan ile tavandaki bir açıklık ve fırın çıkışındaki kanallar vasıtasıyla soğutma bölgesine verilir. Tünele ortamdan sağlanan hava, tuğlayı soğutarak tünele doğru hareket eder. Soğutma bölgesinin her iki duvarında, ısıtılmış havanın ateşleme kanalından ısıtma kanalına çıkarıldığı ve kurutucuya zorlandığı delikler açılır.

Edebiyat:

- Ladanyuk A.P., Tregub V.G., Kishenko V.D. Bilgisayarla entegre sistemlerde teknolojik komplekslerin yönetimi // Yönetim ve Bilişim Sorunları. - 2002. - 2 numara.

- Yaroshchuk I.V., Ostapenko Yu.A. Kontrol sistemi için matematiksel destek oluşturmak için bir tünel fırında ateşlenen tuğlaların deneysel çalışması. VIII uluslararası eserleri. bilimsel ve teknik conf. "XXI yüzyılın başında makine mühendisliği ve teknosfer." - Cilt Z. - Donetsk: DonSTU, 2001.

- Seramik duvar malzemeleri fabrikasında seramik taş ve tuğla üretimi için teknolojik düzenlemeler. Onaylandı. yapı malzemeleri fabrikası müdürü. - K., 1994. - 63 s.

- Makine yapımı seramikler / Garshin A.P., Gropyanov V.M., Zaitsev G.P., Semenov S.S. - SPb: GTU, 1997. - 726 s.

Bir tuğla fırın satın almak için neye ihtiyacınız var

Bir seramik tuğla işi başlatmayı düşünüyorsanız, bahçede ateş yakmaktan daha ciddi seçenekleri düşünmeniz gerekir. Zaten bir mini tuğla fırın almaya karar verdiyseniz, en uygun seçeneği seçmeniz gerekir. Her fırının kendi kapasitesi olduğu için hangi hacimlerin üretilmesinin planlandığını düşünmeye değer.

Ayrıca önemli bir nokta, uygun yakıt türüne sahip bir soba seçmektir, çünkü enerji fiyatlarındaki hızlı değişim çağımızda, bu konu ciddi dikkat gerektirir. Üretimi artırma planları varsa, daha yüksek kapasiteli bir fırın satın almanın fizibilitesini dikkate almaya değer.

Ana özelliklerle ilgili sorular çözüldüğünde, modelin uygun versiyonunu seçmek ve pazarlıklı bir satın alma için seçenekler aramaya başlamak gerekir. Farklı bayilerden ve satıcılardan gelen bir tuğla fırının fiyatı dalgalanabilir, bu nedenle acele etmeye gerek yoktur. Bu ürünleri satan temsilcilerin çoğu kamuya açık yerlerde fiyat koymuyor, bu yüzden çok şey bulmak için çok çalışmanız gerekiyor. Ancak tasarrufların sonucu tüm beklentileri hoş bir şekilde aşabilir!

Tuğla ateşleme yöntemi ve uygulanması için bir cihaz

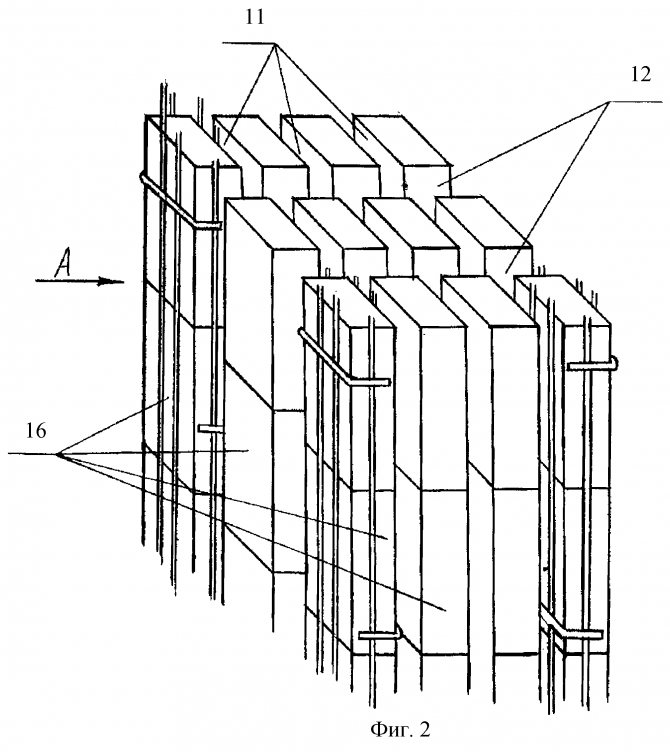

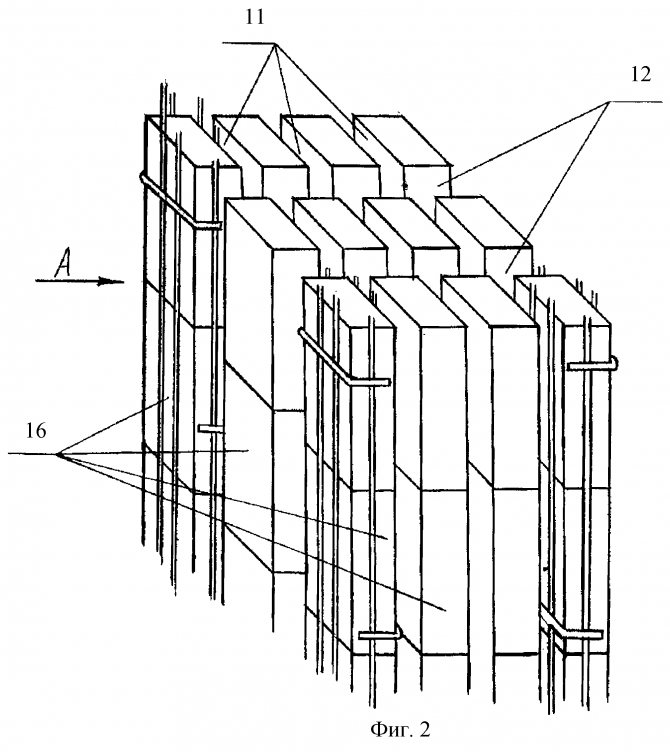

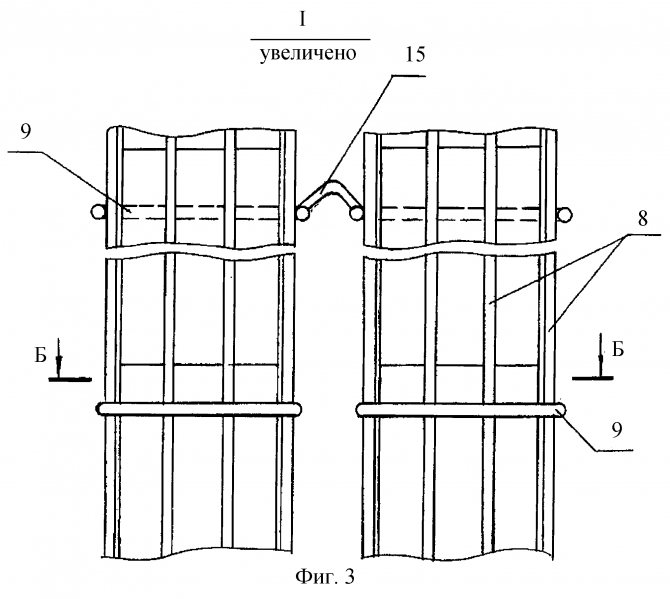

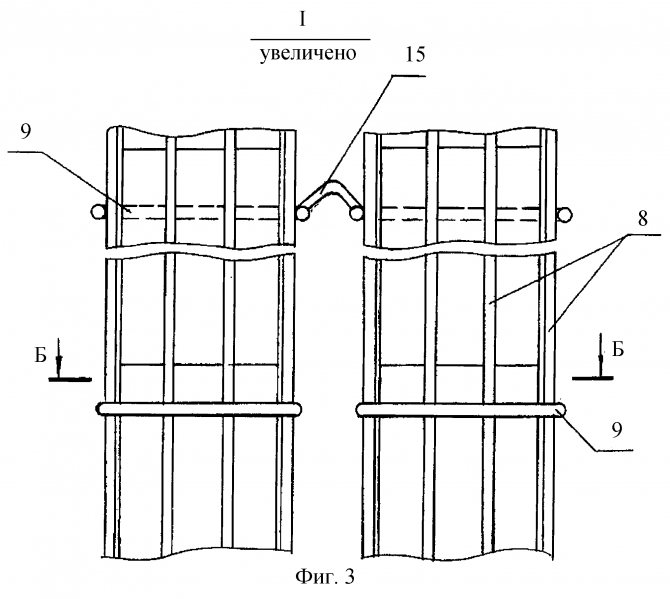

Buluş, tuğla üretimi ve yapı seramikleri ile ilgilidir. ETKİSİ: İşlemin yoğunluğunu arttırmak, pişirmenin tekdüzeliğini sağlamak ve elde edilen ürünlerin kalitesini iyileştirmek. Ürünlerin katı yüzeyleri ile sütunun iki karşıt yüzünün oluşması ile bir ürünün üst üste sırayla yerleştirilmesi ile tuğla ayarı oluşturulur. Ürünlerin sütunları, soğutucunun serbest hareketi için yeterli olacak şekilde sütunların bahsedilen yüzleri arasında boşluklar oluşacak şekilde yerleştirilir. Bir şaft fırında tuğlalar ateşlenir. Fırının ateşleme kanalına, birbirinden aralıklı bir dizi kılavuz kanal şeklinde gruplar halinde düzenlenmiş dikey kılavuzlar monte edilmiştir. Soğutucu kaynakları, kılavuz kanallar arasındaki boşluklara yerleştirilir ve soğutucu, ürünlerin kalıp kenarları arasındaki boşluklara beslenir. 2 saniye. ve 12 p.p. f-ly, 10 hasta.

TEKNİK ALAN Buluş, inşaat malzemeleri endüstrisi ile ilgilidir ve tuğlaların ve diğer bazı seramik ürünlerin üretiminde, yani teknolojik pişirme işleminde kullanılabilir. Buluş, dikdörtgen paralel yüzlü ve buna yakın bir şekle sahip tüm tuğla ve seramik taş türlerine uygulanabilir.

GEÇMİŞ TEKNOLOJİ Halkalı ve tünel fırınlarda tuğlaların pişirilmesi için en yaygın olarak bilinen yöntemler. Bununla birlikte, bu tür fırınların dezavantajı, istiflenmiş tuğlaların düzensiz ateşlenmesi, hantal üretim, ısı kayıpları, ürün yükünü hareket ettirmek için özel arabaların varlığıdır. Son zamanlarda, dikey sürekli fırınlar yaygınlaştı: hareketli malzeme ve sabit teknolojik bölgeler ile şaft ve yuva. Dikey fırınlarda teknolojik süreç yukarıdan aşağıya doğru yönlendirilir, bu da ürünlerin hareketini kendi ağırlıkları altında kullanmayı mümkün kılar ve ürünleri fırın içinden taşımak için özel araçları hariç tutar. Ek olarak, fırının dikey tasarımı, ısı kaynaklarını ateşlenen ürünlere yaklaştırmayı mümkün kılmış, bu da işlemin termal verimliliğinde bir artışa ve ateşleme süresinde bir azalmaya yol açmıştır. Bu nedenle, dikey fırınlar daha az malzeme tüketir ve bu tür fırınlarda pişirme yöntemi daha hızlı, daha verimli ve ekonomiktir.Seramik ürünleri pişirmek için bilinen bir yöntem vardır (buluş için patent 2110027, RF, sınıf F 27 B 1/00 , F 27 B 9/14, yayın 04/27/1998), burada ürünler, preste bulunan bir itici vasıtasıyla fırına sırayla beslenir.Ürünler, ısıtma, ateşleme ve soğutma bölgeleri boyunca yukarıdan aşağıya spiral tek dönüşlü bir makaralı masa tarafından belirlenen spiral bir yol boyunca hareket ettirilir. Hareket kanalı, eş eksenli olarak yerleştirilmiş fırın duvarları (iç ve dış) arasındaki silindirik bir boşluk tarafından oluşturulur. Ateşleme bölgesindeki tuğlaların ısıtılması, fırının dış duvarına yerleştirilen gaz brülörleri vasıtasıyla yapılır.Bu yöntem, işlemin yüksek verimini sağlar, ancak özel ekipman gerektirir. Ek olarak, kalıp üzerine kalıp (yani yatak üzerinde yatak) üst üste serilmiş ürünler olan tuğlaların kafesi, ısı taşıyıcının ürünün tüm yüzeyine homojen bir şekilde erişmesini sağlamaz ve bu da düzensiz ateşlemelere yol açar. kendi hacmindeki ürün. dikey bir fırındaki seramik ürünler (buluş için patent 2098384, RU, sınıf C 04 B 33/32, F 27 B1 / 00, yayın. 10.12.1997), kafese soğutucu tedariki dahil yatay yönde, katman katman oluşturulmuş ve kafesin merkezinde birleşen, bir adım yukarı hareket eden ve ardından merkezden zıt yönlerde uzaklaşan akarsular tarafından birbirine doğru yönlendirilmiştir. Bu durumda ürünlerin paketlenmesi, kaşık kenarına ve kalıba yerleştirilen tuğla sıralarının yüksekliğinde değişimler olacak şekilde gerçekleştirilir. Kaşık kenarına yerleştirilen tuğla kafesin düzeni değişmez ve bir sıra yükseklikte tekrarlanır. Soğutucunun geçişi için kanallar sağlar. Blok üzerine döşenen tuğla sıralarının ayarı değişir. İlk versiyonda, soğutucunun geçişi için bir kanal vardır ve sırayı iki eşit parçaya bölerek sıranın ortasından geçer. İkinci versiyonda, fırınların bitişik olduğu fırının yük ve zıt duvarları arasında yer alan iki yan kanal oluşturulmuştur. Soğutucunun yukarıda bahsedilen katman katman hareketi, sıralar içindeki belirli bir ürün düzenlemesi ile oluşturulan kanallar boyunca akar ve kafes içindeki sıraların değişmesi gibi birçok kez tekrarlanır. Bu, istif yüksekliği boyunca soğutma ürünleri için soğutucu ve havanın eşit dağılımını sağlar. Ham tuğlalar elle veya otomatik bir makine ile yüklenir. Kafesin hareketi belirli bir süre sonra sürekli veya periyodik olabilir. Tüm tuğla kafesi özel bir cihaz tarafından tutulur ve hareket ettirilir.Yukarıdaki buluşun avantajı, pişirmenin tekdüzeliğini sağlayarak ürünlerin kalitesini iyileştirmektir, ancak ürünlerin kafesi oldukça karmaşık bir yapıya sahiptir ve özel bir cihaz gerektirir. Talep edilen buluşa en yakın olanı, dikey bir fırında duvar seramiği ürünlerinin ateşlenmesi için bir yöntemdir (buluş için patent 2031340, RF, sınıf F 27 B 1/00, yayın 03/20/1995, bülten 8). Ürünlerin fırının üstünden katman katman yükleme mekanizması ile yüklenmesini, ateşleme kanalı boyunca tüm şarjın bir sıra aşağıya senkron hareketini ve bitmiş ürünlerin yığın halinde boşaltılmasını içeren teknolojik bir döngüdür. vücudun alt kısmı. 250x250 kesitli ürünler direk şeklinde yüklenir. Ürünlerin nozullarda pişirilmesi sırasında yakıt yakılır ve gaz dağıtım cihazları vasıtasıyla ortaya çıkan soğutucu boşlukları terk eder ve kafesi yıkar.Kafes tasarımı hem ürünler arasındaki ısı alışverişi sürecinde hem de gaz akışında belirleyici rol oynar, ve tuğlanın gövdesinde ısının yayılmasıyla. Özellikle yüksek hızlı ateşleme koşullarında ürünün dengesiz ısınması, ürünün eğrilmesine ve deformasyonuna yol açar, bu da bitmiş ürünün kalitesinin düşmesi anlamına gelir. Sonuç olarak, kafes gazların ve havanın hareketine minimum direnç sağlamalı, ateşin fırın kanalı bölümü üzerinde en düzgün dağılımını sağlamalı, sabit olmalı ve aynı zamanda tuğlaları yükleme ve boşaltma için uygun olmalıdır.Kafes, ürünlerin mümkün olan maksimum yüzey alanının soğutucu ile serbestçe ve eşit bir şekilde yıkanacağı şekilde yerleştirildiği termal mühendislik açısından mükemmeldir. 2031340 patentine göre çözümde, her bir kafes sütunu, 250x250'lik bir bölüm oluşturarak üst üste yerleştirilmiş tuğla sıraları, yani ... sütunun her satırında birkaç ürün. Kafes tasarımının bu versiyonunda, soğutucunun ürünlere erişimini zorlaştıran, soğutucunun geçişi için labirent benzeri boşluklar vardır. Sonuç olarak, ateşleme yoğunluğu azalır, ürünlerin yeterli şekilde ısıtılması için gereken süre artar ve ayrıca kafes içindeki ürünlerin homojen bir şekilde ısıtılması garanti edilmez.Seramik ürünleri pişirmek için dikey bir fırın bilinmektedir (buluş için patent 2023965 , RF, sınıf F 27 V 1/00, yayın. 30.11.1994, bülten 22), ısıya dayanıklı malzemeden yapılmış dikey duvarların oluşturduğu dikey ateşleme kanallarını, sırasıyla fırın çerçevesine yerleştirilmiş yükleme ve boşaltma mekanizmalarını içeren ateşleme kanallarının giriş ve çıkış bölümlerinin altında. Fırının bitişik bölümleri arasındaki duvar boşluklarında, yanma ve soğutma ürünleri için hava sağlamak için brülör cihazları ve kanalları ile ısıtılmış hava ve baca gazlarını çıkarmak için kanallar bulunmaktadır. Ateşleme kanalının giriş bölümü sızdırmaz hale getirilir ve ateşleme ve soğutma bölgeleri dönen yaylı damperler ile ayrılır. Bitmiş seramik ürünleri boşaltma mekanizmasının elemanları olarak, hidrolik silindirler, döner kelepçeler ve bir bantlı konveyör kullanılır. Fırın, dikey slot fırın olarak sınıflandırılır ve yukarıda listelenen slot fırınların tüm avantajlarına sahiptir. Ek olarak, fırın, ürünlerin baca gazlarının akışı ve mikro tabakalardan ve brülör duvarlarından termal radyasyonla ısıtıldığı verimli bir radyasyon konvektif ateşleme modu uygular.Ancak fırın, bir dikey ateşleme kanalı içeren birkaç bölümden oluşur. ve yüksek malzeme tüketiminden bahseden duvar malzemesi ile ayrılmıştır. Bu fırındaki kafesin tasarımı, üst üste sıralı olarak istiflenmiş ürünlerden oluşan bir sütun olup, bu da kafes içindeki ürünler arasında küçük boşlukların varlığına işaret eder ve bu da ürünlerin ısınmasının tekdüzeliğini etkiler ve bu nedenle elde edilen ürünlerin kalitesi cihaz, ısıtmalı dikey dikdörtgen bir gövde içeren dikey bir fırını benimsemiştir (buluş için patent 2031340, RF, sınıf F 27 B 1/00, yayın 03/20/1995, boğa. 8). , ateşleme ve soğutma bölgeleri, pencereli yatay bölmeler, yükleme ve boşaltma cihazları, gaz besleme ve çıkış kutuları, bölme pencerelerinde boşluk bırakılarak yerleştirilen ürünlere yük olan ve 250x250 mm kesitli bir dizi direk grubudur. Ateşleme işleminin düzenlenmesini iyileştirmek için fırın, ısıtma ve soğutma bölgesinde yer alan ve birbirine bağlanan suyla akan tanklarla donatılır ve fırının gaz dağıtım cihazları, içine döşenen dikdörtgen boru kesitleri şeklinde yapılır. Çıkış için kesişme noktalarında kırılmalara sahip ürünlerin yükünü örten karşılıklı olarak kesişen yatay sıralar Fırının yukarıdaki tasarım özellikleri, ateşlemenin tekdüzeliğini biraz iyileştirmeyi mümkün kılar, ancak, kafes içindeki ürünlerin şu şekilde düzenlenmesi 250x250 boyutundaki sütunlar, soğutucunun sütun içindeki ürünlerin yüzeyine erişimini sınırlar.Pişirme işleminin eş zamanlı olarak yoğunlaştırılması.Sorun, bir şaft fırınında tuğlaların pişirilmesi yönteminde,fırın gövdesinin tepesinden ürünlerin yüklenmesi dahil, fırının hacmi içinde eşit olarak dağıtılmış bir dizi ürün sütunu şeklinde yapılmış, yükün yanma kanalı boyunca eşzamanlı hareketi, sütunlar arasındaki boşluklara soğutma sıvısı ve bitmiş ürünlerin fırının altından boşaltılması, talep edilen buluşa göre, yükün her bir sütunu, bir ürünün diğerine sıralı montajı ile sütunun iki karşıt yüzünün oluşturulmasıyla oluşturulur. ürünlerin şahmerdan yüzeyleri, ürünlerin direkleri, soğutucunun serbest hareketi için yeterli olan sütunların söz konusu direkleri arasında boşlukların oluşması ile pişirme kanalına yerleştirilir ve soğutucu akışkan, Ürünlerin koç yüzeylerinin oluşturduğu kenarlar. Teknik sonuç, yani pişen ürünlerin homojenliği, ısı taşıyıcının üniform erişimi için yüzeyi serbest bırakarak sağlanır. Ürün kafesinin önerilen yapısı nedeniyle böyle bir artış mümkün hale geldi. Talep edilen yöntemde, her tuğla, yüzey alanı bakımından en büyük olan ürünün kenarları, yani. kalıplar soğutma sıvısı ile serbestçe yıkanır. Bu durumda, önerilen yöntemin uygulanmasının belirli bir durumunda, tuğlalar "bir dürtmeyle" ve diğerinde - "kaşıkla kaşıkla" yerleştirilir. Poke, tuğlanın en küçük yüzüdür, bu nedenle, yöntemin "poke üzerine poke" ürünlerin yerleştirilmesiyle uygulanması tercih edilir. Yöntemin uygulanmasında her durumda vazgeçilmez bir durum, ürünlerin katı yüzeyleri ile kolonun iki zıt yüzünün oluşması, dolayısıyla her durumda en geniş yüzey alanına sahip ürünün katı kenarlarının oluşmasıdır. Kafes kolonlarının oluşumunun serbest kalması ve soğutucuya erişim için açık kalması.Ürünlerin katı yüzeylerinin oluşturduğu bitişik sütunların kenarları arasındaki boşluklar 10 ila 40 mm ve kenarlar arasındaki boşluklar, söz konusu olanlar 20 ila 80 mm arasındadır. Boşluklar, soğutucunun ürünlere serbest erişimini sağlamak için kullanılır. Bununla birlikte, tuğlaların katı yüzeylerinin oluşturduğu kenarlar arasındaki boşlukların boyutu 40 mm'den fazla ve boyut 80 mm'den fazla olduğunda, yukarıda belirtilenlere dik kenarlar arasındaki boşluklar için yeterli sıcaklık gerilmesi gerekir. ateşleme için sağlanmamıştır. Tuğlaların yalancı yüzeyleri arasındaki boşlukların boyutu 10 mm'den az olduğunda, boşaltma sırasında ürünlerin direklerini tutacak şekilde sabitleme mekanizmasının kenetleme elemanlarının bunlara yerleştirilmesi imkansızdır. Ürünlerin kalıp yüzeylerine dik olan kenarları arasındaki boşlukların 20 mm'den küçük olması, ateşleme ve gaz egzoz cihazlarının termal enerji kaynaklarının içlerine yerleştirilmesine izin vermeyecektir. Ürün boyutuna eşit miktarda pişirme kanalındaki ürünler kolon yüksekliği boyunca boşaltılır. Boşaltma işlemi sırasıyla yapılır ve ön olarak her ürün boş olandan daha yüksek bir sırada sabitlenir.Amaç aynı zamanda ateşleme kanalı içeren tuğlaları pişirmek için bir şaft fırın, üzerine yerleştirilmiş bir yükleme cihazı ile sağlanır. fırının üst açıklığı, fırının boşaltma alt açıklığının altına yerleştirilmiş bir cihaz, bir şarj sabitleme mekanizması ve ürünleri düşürmek ve boşaltmak için bir mekanizma, ateşleme için ısı enerjisi kaynakları, ateşleme kanalında ve gaz egzoz cihazlarında bulunur. talep edilen buluşa göre, fırın, birbiri ardına birbiri üzerine yerleştirilmiş sütunları serbestçe örten kanallar şeklinde birbirinden aralıklı olarak yerleştirilmiş bir kılavuz seti şeklinde gruplar halinde düzenlenmiş ateşleme kanalına monte edilmiş dikey kılavuzlarla donatılmıştır. koç yüzeyleri ile ürün ayağının iki zıt yüzünün oluşturulması,Direklerin bahsi geçen kenarlarına yakın olan bitişik kılavuz kanallarının dikey kılavuzları, ürünlerin direkleri arasında soğutucu akışının serbest hareketi için yeterli boşlukların oluşması ile birbirinden aralıklı ve termal enerji kaynakları bahsedilenlere dik boşluklara yerleştirilir. Cihazın yapısına dikey kılavuzların eklenmesi, fırının çalışma hacminin bir dizi dikey kılavuz kanalına bölünmesi, ateşlenen ürünlerin ateşleme kanalı boyunca birbiri ardına yukarıdan aşağıya geçişini düzenlemeyi mümkün kılar. . Bu çözüm ile kanalların boyutları, taşınan ürün sütununun boyutlarına olabildiğince yakındır, ancak ürünlerin hareketini engellemez. Dikey kılavuzlar, ısıya dayanıklı alaşımdan yapılmış dikey çubuklar şeklinde yapılabilir. Çubuklar, bir kılavuz kanal oluşturan gruplar halinde birleştirilir ve kanal yüksekliği boyunca değişen erkek yanlarla kanalın bir veya diğer tarafındaki çubukları örten yatay braketler vasıtasıyla birbirine sabitlenir. Zımba telleri, örneğin bir kaynak yöntemiyle yapılan kılavuzlarla yalnızca nokta bağlantısına sahiptir ve kaynaklı çubuklar da değiştirilir. Sert bir bağlantının olmaması, sistemin hareketliliğini sağlar, yüksek sıcaklıkta ateşleme sırasında olası bozulmaları ve deformasyonları ortadan kaldırır. Dikey kılavuzlar, ısıya dayanıklı ince şeritlerden yapılabilir, ancak herhangi bir düzenlemede kılavuzların kalınlığı, ateşlenen ürünlerin boyutlarından önemli ölçüde daha az olmalıdır. Bu, soğutucunun şarjdaki öğeler arasında serbest dolaşımını sağlamak için gerekli bir koşuldur.Böylece, listelenen temel özellikler, yönteme benzer bir teknik sonuç elde etmenize, yani içindeki öğelerin düzgün şekilde ateşlenmesini sağlamanıza olanak tanır. fırın. Aynı teknik sonucun elde edilmesi, iddia edilen yöntem ve cihazı birbirine bağlayan buluşa ait konseptin birliğini gösterir Ateşlenen ürünleri hareket ettirmek için kılavuz kanallar, boşlukların oluşumu ile aralıklıdır. Ürünlerin şahmerdan yüzeylerinin oluşturduğu kafes direklerin yüzlerine karşılık gelen kılavuz kanalların kenarları arasındaki boşlukların boyutu 10 ila 40 mm, bunlara dik olan boşlukların boyutu ise 20 ila 80 mm arasındadır. . Boşluk boyutları, pişirme yönteminin uygulanmasına yönelik koşullara karşılık gelir ve yukarıda açıklanmıştır. Aralıkların üst sınırı, teknolojik nedenlerden, yani büyük boşluklarda ürünlerin gerekli ısınmasını sağlamak için yeterli sıcaklık stresinin yaratılmayacağı gerçeğinden kaynaklanmaktadır. Alt sınırlar, teknik nedenlerden, yani boşlukların termal enerji kaynaklarını, gaz egzoz cihazlarını ve sabitleme mekanizmasının kelepçeleme elemanlarını barındırması gerçeğinden kaynaklanmaktadır.Şaft fırını, ateşleme için termal enerji kaynakları içerir ve bunlar şeklinde Ateşleme kanalına yerleştirilen ve soğutucunun çıkışı için deliklerin konumu, ürünlerin ram yüzeylerinin oluşturduğu kafes direklerinin kenarları arasındaki boşlukların konumuna denk gelecek şekilde monte edilen difüzyon tipi ışın brülörleri . Böylelikle, soğutucu akışları kesinlikle yönlendirilir ve ürünlerin şahmerdan yüzeyleri tarafından oluşturulan kafes sütunlarının yüzleri arasındaki boşluklara yönlendirilir. Bu teknik çözüm, ısı kaynaklarının yakılan ürünlere maksimum yakınlaşması nedeniyle yakma işleminin ısıl verimini ve ekonomisini artırmayı, ısı taşıyıcı akışlarının sıkı yönelimi nedeniyle işlem yoğunluğunu artırmayı mümkün kılar.Isı taşıyıcı akışlarını düzenlemek için, fırın ayrıca, ısı kaynaklarının üzerindeki kılavuz kanalları arasındaki boşluklarda yatay olarak yerleştirilmiş valflerle donatılabilir.Gaz brülörlerini kullanan ateşleme teknolojisi, gaz yanma ürünlerini gidermek için özel kanallar gerektirir. Fırın boru şeklinde yapılan gaz tahliye cihazları ile sağlanır ve borular, fırın ateşleme kanalının çalışma hacmine yerleştirilir ve gaz brülörlerinin düzenine benzer şekilde kılavuz kanallar arasındaki boşluklara yerleştirilir. Ürün sütununun alçaltılması, birlikte ürünlerin boşaltılması için bir mekanizma oluşturan, tabla ve zincirli konveyörlerin yatay eksenine göre dönebilen sabitleme mekanizmasının etkileşimi nedeniyle adım adım gerçekleştirilir. Alt ürün sırasının boşaltılması sürecinde fırının kavurma kanalı.Pitro dikey hareket imkanı ile kurulan döner tabla, alt yüksüz ürün sıralarını ayırmanıza ve bu ürünleri taşıma araçlarına aktarmanıza olanak tanır, ortadan kaldırır. bitmiş ürünlerin yüzeyine zarar verme riski. Döner tabla, tablanın dönme eksenine zıt tarafta bulunan yuvalar ile donatılmıştır ve bunlardan zincir konveyörlerden geçme imkanı ile yapılmıştır. Böylece, ilave itme araçlarının kullanımı hariç tutulur, yüksüz ürünler doğrudan konveyör üzerine yerleştirilir ve daha sonra fırın bölgesinden çıkarılır. Konveyörü bir zincirli konveyör şeklinde gerçekleştirirken, her ürün yığını için iki iplik sağlanır.Üretilen ürünlerin kalitesini iyileştirmeyi mümkün kılan yukarıdaki teknik sonuca ek olarak, talep edilen cihaz termal ile karakterize edilir. Isı yükünün fırının kesiti ve yüksekliği boyunca homojen dağılımı, brülörlerin yanan ürünlere yakınlığı nedeniyle işlem ateşlemesinin ısıl verimliliği ve yoğunlaşması ve aynı zamanda az malzeme tüketimi nedeniyle verimlilik, basitlik ve bakım ve onarım kolaylığı Çizim şekillerinin listesi Buluş şunları tasvir eden çizimlerle gösterilmektedir: Şekil 1 - şaft fırını, şematik gösterim; incirde. Şekil 2, yükteki ürünlerin direkleri arasındaki boşlukları ve direk için kılavuzların konumunu gösteren, önden izometrik izdüşümlü, önden izometrik projeksiyonlu tuğlaların yerleştirilmesiyle ürünlerin paketlenmesinin bir diyagramıdır. ürünler; incirde. 3 - ürünlerin geçişi için kanallar oluşturan, dikey kılavuzların ve yatay braketlerin göreceli konumunu gösteren, Şekil 1'deki bir uzak eleman I; Şekil 4, kılavuz kanallar arasındaki boşlukları gösteren, Şekil 3'teki bir yatay kesit b-b'dir; incirde. 5, gaz brülörlerinin ve gaz havalandırma cihazlarının konumunun şematik bir gösterimiyle birlikte kafesin yandan bir görünümüdür; incirde. Şekil 6 - ısı taşıyıcı akışlarının dağılımını gösteren Şekil 5'teki B-B kesiti; şekil 7 - kilitleme mekanizmasının elemanları; incirde. 8 - boşaltma mekanizması ve zincirli bir konveyör ile çalışırken döner tablanın aşırı konumlarını gösterir; Şekil 9, yüksüz ürünler içeren bir zincirli konveyörün üstten görünümüdür; Şekil 10, kenarları gösteren bir tuğlanın taslağıdır Buluşu gerçekleştirme olasılığını doğrulayan bilgi Bir tuğlayı ateşlemek için talep edilen yöntem, iddia edilen cihaz aracılığıyla uygulanmıştır. ) içinde bir ateşleme kanalının (2) bulunduğu bir gövde (1) Fırının üst açıklığının üzerine bir yükleme mekanizması (3) yerleştirilmiştir. Fırının alt açıklığının altında, dikey olarak ileri geri hareket etme ve bir zincirli konveyör ile etkileşime girme olasılığı ile monte edilmiş, yatay eksen 6 etrafında dönen bir masa 5 şeklinde yapılmış bir sabitleme mekanizması 4 ve ürünleri indirmek ve boşaltmak için bir mekanizma vardır. 7.Fırın, ateşleme kanalına 2 monte edilmiş dikey kılavuzlar 8 ile donatılmıştır. Kılavuzlar 8, yatay braketler 9 vasıtasıyla gruplar halinde düzenlenmiş ve aynı tipte bir set oluşturan, ısıya dayanıklı alaşımdan dikey çubuklar şeklinde yapılır. ürün yükünün direklerinin geçişi için dikey kılavuz kanallarının 10'u. Yatay zımbalar (9), erkek tarafların kanal yüksekliği boyunca dönüşümlü olarak çubukları bir taraftan veya diğerinden örter (bakınız Şekil 3) Kılavuz kanalları (10), ateşleme için gelen ürünlerin geçişini düzenlemeye hizmet eder. Kılavuz kanalların boyutları, içinden geçen ürünlerin boyutlarına olabildiğince yakındır. Kılavuz kanalları (10) aralarında boşlukları (11 ve 12) tanımlar (bkz. Şekil 4). Boşlukların 12 boyutu 75 mm'dir ve difüzyon tipi kiriş brülörleri 13, baca gazlarının ve ısıtılmış havanın giderilmesi için borular 14 şeklinde yapılan ateşleme termal enerji kaynaklarının yerlerinden kaynaklanmaktadır. ve profil şeritleri şeklinde yapılan ve kılavuzlar (8) arasına yatay olarak monte edilen vanalar (15) (bkz. Şekil 5) Fırındaki ürünlerin ayarı bir dizi sütun 16'dır (bkz. Şekil 2). Her sütun, bir ürünün diğerinin en küçük yüzüne sırayla yerleştirilmesiyle elde edilir, yani. "Kıç üzerine sokun" (bkz. Şekil 10) Brülörlerde (13), soğutucunun çıkışı için delikler (17) bulunur (bkz. Şekil 6). Brülörler, kılavuz kanallar arasına yerleştirilir ve deliklerin (17) konumu, ürünlerin şahmerdan yüzeyleri tarafından oluşturulan kafes sütunlarının (16) kenarları arasındaki boşlukların (11) konumu ile çakışır. Boşlukların (11) boyutu 35 mm'dir. Değer bir yandan teknolojik nedenlerden kaynaklanmaktadır ve ısı akışlarının serbest geçişi için yeterlidir, diğer yandan sabitleme mekanizmasının 4 sıkıştırma elemanları 18 boşluklarda 11 bulunur. Sabitleme mekanizması 4, Her bir ürün sütunu için ayrı bir elastik kelepçe 18 seti şeklinde yapılmıştır (bakınız 7), bir hidrolik tahrikten çalışır ve boşaltma sırasında ürün yükünün direklerini tutmaya hizmet eder Döner tabla 5 donatılmıştır. (Şekil 8'e bakınız) dönme ekseninin 6 karşısındaki tarafta yer alan ve içinden geçme imkanı ile yapılan yuvalar 19 ile zincirli konveyörler 7. Yukarıdaki fırında ürünleri yakma yöntemi aşağıdaki gibi uygulanır: mekanizma ile Şekil 3'te, ürünleri pişirmek için hazırlanan yük (bizim durumumuzda bunlar tuğlalardır), çalışmaya hazır şaft fırınının kafesinin 16 sütunlarının üst sırasına yerleştirilir. Ortaya çıkan soğutucu, delikler 17'den beslenir. arasındaki boşluklara 11 yönlendirilmiş bir akış tuğlaların blok yüzeylerinin oluşturduğu kafes direklerinin kenarlarından yapın (bkz. Şekil 6). Sütunların, 11 ve 12 nolu boşlukların oluşumu ile fırının hacmi içinde aralıklı olması nedeniyle, soğutucu, ürünlerin her 16 sütununu serbestçe yıkamakta, böylece her tuğlanın eşit şekilde ısınmasını sağlamaktadır. Isı taşıyıcı, pişirilecek ürünlere olabildiğince yakın olup, ateşleme yoğunluğuna katkıda bulunur ve minimum yakıt sarfiyatı ile mümkün olan en kısa sürede minimum yakıt sarfiyatı ile ürünlerin yüksek teknik parametreler ile hatasız yakılmasına imkan verir. Isı taşıyıcı akışlarının dikey olarak yukarı doğru yayılmasını sınırlayan ve ısı taşıyıcı akışlarını, ürünlerin sütunları 16 arasındaki yatay yönde yönlendiren vanalar 15, aynı zamanda ateşlemenin homojenliğine de katkıda bulunur. ısıtılmış hava, borular 14 tarafından tutulur ve ateşleme alanından çıkarılır.Teknolojik olarak belirtilen ateşleme süresi geçtikten sonra, sabitleme mekanizması 4, sondan bir önceki tuğlaları, yüksüze göre, ayrı sıkıştırma elemanları 18 vasıtasıyla sıkıştırır ve ürünlerin 16. sütunları. Alt sıra bitmiş ürün 20'nin bulunduğu döner tabla 5, yükleme sütunundaki ürünün yüksekliğine eşit bir miktarda alçaltılır, böylece yüksüz tuğla sırası ayrılır.Daha sonra, masa 5, yatay eksen 6 etrafında döndürülürken, yüksüz ürünler 20, doğrudan konveyör 7 üzerine istiflenir (bkz. Şek. 9), tablonun 5 yuvasından 19 geçer ve daha sonra alandan çıkarılır. masa, ikincisine başlangıç pozisyonuna tırmanma fırsatı verir. Bir sonraki ham tuğla grubu yükleniyor. Sütunlar (16) gevşetilir, tuğla kafes, kafes direğinin (16) yüksekliği boyunca tuğlanın boyutu kadar alçaltılır. Daha sonra boşaltma gerçekleşir ve döngü tekrar eder.

İddia

1. Fırın kanalının hacmine eşit olarak dağıtılmış bir dizi ürün sütunu şeklinde yapılan, fırın gövdesinin tepesinden ürünlerin yükleme ile yüklenmesi de dahil olmak üzere, bir şaft fırınında tuğla ateşleme yöntemi, senkronize hareket ateşleme kanalı boyunca yükün, soğutucunun sütunlar arasındaki boşluklara beslenmesi ve bitmiş ürünlerin alt fırınlarından boşaltılması, kafesin her bir sütununun, iki karşıt yüz oluşturmak için bir ürünün diğerinin üzerine ardışık olarak yerleştirilmesiyle oluşturulmasıyla karakterize edilir. Ürünlerin koç yüzeyleri ile ayağın dikilmesi, sütunlar arasında soğutucunun serbest hareketi için yeterli boşluklar oluşturularak, ürünlerin direkleri ateşleme kanalına yerleştirilir ve soğutucunun beslenmesi Ürünlerin koç yüzeylerinin oluşturduğu kenarlara dik boşluklar.2. 2. İstem l'e göre usul olup, özelliği, kafes kolonundaki eşyaların kıç üzerine itilmesidir. 2. İstem l'e göre yöntem olup, karakterize edici özelliği, kafes kolonundaki ürünlerin bir kaşıkla bir kaşıkla yerleştirilmesidir. 4. İstem 2 veya 3'e göre yöntem olup, karakterize edici özelliği, ürünlerin koç yüzeylerinin oluşturduğu bitişik sütunların kenarları arasındaki boşlukların 10-40 mm, söz konusu olanlara dik olan kenarlar arasındaki boşlukların 20-80 mm olmasıdır. . Paragraflardan herhangi birine göre yöntem. 6. Bir ateşleme kanalı, fırının üst açıklığının üzerine monte edilmiş bir yükleme cihazı, bir yük sabitleme mekanizması ve ürünleri indirip boşaltmak için bir mekanizma içeren, fırının alt açıklığının altına yerleştirilmiş bir boşaltma cihazı içeren, tuğlaları pişirmek için bir şaft fırını, Ateşleme kanalında bulunan ateşleme için termal enerji kaynakları ve gaz egzoz cihazları, fırının, birbirlerinden serbestçe aralıklı bir dizi kılavuz kanalı şeklinde gruplar halinde düzenlenmiş, ateşleme kanalına monte edilmiş dikey kılavuzlarla donatılmış olması ile karakterize edilir. Ürün sütunlarının iki karşıt yüzünün koç yüzeylerinin oluşumu ile üst üste yerleştirilmiş sütunları kucaklayan, sütunların belirtilen kenarlarına yakınken, bitişik kılavuz kanallarının dikey kılavuzları birbirinden aralıklıdır. soğutma sıvısı akışının serbest hareketi için yeterli ürünlerin direkleri ile termal kaynaklar arasında boşlukların oluşmasıyla birbirleri Yukarıdakilere dik olan boşluklara enerjiler yerleştirilir.7. 7. İstem 6'ya göre fırın olup, karakterize edici özelliği, ürünlerin şahmerdan yüzeyleri tarafından oluşturulan kafes direklerinin kenarlarına karşılık gelen kılavuz kanallarının kenarları arasındaki boşlukların 10 ila 40 mm arasında olması ve bunlara dik olan boşlukların 10 ila 40 mm arasında olmasıdır. 20 ila 80 mm. 8. İstem 6 veya 7'ye göre fırın olup, özelliği, dikey kılavuzların ısıya dayanıklı bir alaşımdan dikey çubuklar şeklinde yapılması ve çubukları bir tarafından veya diğer tarafından örten yatay braketler vasıtasıyla gruplar halinde birleştirilmesidir. kanal, erkek tarafların kanal yüksekliği boyunca dönüşümlü olarak dokuz. Paragraflardan herhangi birine göre fırın.6-8, ateşleme için termal enerji kaynaklarının, soğutucunun çıkışı için deliklerin konumunun ve kafesin kenarları arasındaki boşlukların hizalanmasıyla kurulan difüzyon tipi ışın brülörleri şeklinde yapılmasıyla karakterize edilir. ürünlerin koç yüzeylerinin oluşturduğu direkler. 10. İstem 9'a göre fırın olup, özelliği, fırının, termal enerji kaynaklarının üzerindeki kılavuz kanallar arasındaki boşluklarda yatay olarak konumlandırılan, soğutucu akışlarını düzenlemek için valflerle donatılmasıdır. Paragraflardan herhangi birine göre fırın. 6-10, gaz tahliye cihazlarının, termal enerji kaynaklarına benzer şekilde kılavuz kanallar arasındaki boşluklara yerleştirilmiş borular şeklinde yapılması ile karakterize edilir. Paragraflardan herhangi birine göre fırın. 6-11, şarj sabitleme mekanizmasının her bir ürün sütunu için bir dizi münferit kenetleme elemanı şeklinde yapılmasıyla karakterize edilir. Paragraflardan herhangi birine göre fırın. Ürünlerin indirilmesi ve boşaltılması için mekanizmanın, dikey olarak ileri geri hareket etme olasılığı ile monte edilmiş, yatay eksene göre dönebilen bir masa şeklinde yapılmasıyla karakterize edilen 6-12. 14. İstem 13'e göre fırın olup, karakterize edici özelliği, döner tablanın, tablanın dönme eksenine zıt tarafta yer alan yarıklar ile sağlanması ve bunlardan zincir konveyörlerden geçme imkanı ile yapılmasıdır.

ŞEKİLLER

,

,

,

,

,

,

,

,

,

Seramikleri kendi ellerimizle pişirmek için bir fırın inşa ediyoruz

Fırın tipi, pişirilecek ürün sayısına göre seçilir. Hacim küçükse fırın yaparız 250-300 litre. Daha büyük işler için ihtiyacınız olacak büyük fırın, küçük bir oda büyüklüğü.

Enstrümanlar

Küçük bir fırın inşa etmek için aşağıdaki aletlere ihtiyacınız var:

- Çilingir aletleri - metal ile çalışmak için. Kaynak makinesi, anahtar seti, eğeler, açılı taşlama makinesi (açılı taşlama), matkap, çekiçler.

- Havai fişek tuğlası ve seramiklerle çalışmak için - duvarcı çekiç, mala, taşlama makineleri için elmas disk.

- Bireysel koruma demektir. Taşlama makineleri ve mineral yün ile çalışırken bir solunum cihazı, gözlükler, eldivenler ve kalın pamuklu giysiler bir zorunluluktur.

İş emri

Fırın gövde, brülör, tavan, izolasyonlu oda, kapaktan oluşmaktadır.

İnşaat sırası:

- Konut. Mineral refrakter yün ile izole edersek, astar olarak ateş kılı tuğlası veya metal bir namlu kullanılıyorsa dikdörtgen bir metal kutu seçeriz.

Silindirik bir yapıda ısı dağılımı daha eşittir. Bacakları vücuda kaynak yapıyoruz.

- Koyduk çerçeve astarının altına, koymak her kenar için elektrik hatlarından veya havai fişek tuğlalarından dört seramik izolatör - örtüşen yazılar olarak hizmet edecekler.

- Duvarları ve çatıyı kaplıyoruz. Harç üzerine havai fişek tuğlası döşemek daha iyidir. Yüksek yoğunluklu kaolin veya bazalt yünü kullanıyoruz. Isı kaybı köprülerinden kaçınmak için silindiri birkaç kat pamuk yünü tabakasından büküyoruz. Asbest kordonu ve seramik düğmelerle duvarlara sabitleyin. Yalıtımın üst kısmının kenarları dışa doğru sarılır, bu, kapağın ve gövdenin ek yerlerini sızdırmaz hale getirecek ve ısı yalıtımı sağlayacaktır.

- Yazılarda üst üste geleceğiz.

Büyük bir ürün ağırlığıyla, küçük bir ağırlıkta - uygun boyutlarda porselen taş fayanslarla, ateş kili tuğlalarından üst üste binmeye kadar kuru duvarcılık kullanıyoruz.

- Brülörü kuruyoruz. Gaz tedarik mağazalarından satın alınabilir. Güç almak daha iyidir 2 kilovattan az değil (ısı kaybına ve yapının hacmine bağlıdır).

- Brülör için gövdenin alt kısmına ve astarına bir delik açıyoruz. Alev ürünlere temas etmemelidir, bu nozul yerleştirmenin ana prensibidir. Nozulun yatay olarak yerleştirilmesi, ayarlama ve bakımı kolaylaştırır.

- Yapının kapağını yalıtıyoruz. Minimum ısı kaybı için tüm yapıyı dışarıdan yalıtıyoruz.

- Yanma ürünlerinin çıkışı ve sürecin kontrolü için kapakta delik bırakıyoruz. Sıcaklık kontrolü için bir vana sağlıyoruz.

- Fırının içindeki sıcaklıkla ilgili veri almak için, bir elektronik termometrenin bir termokuplunu kuruyoruz.

Fırın hazır. Bir test çalıştırması gerçekleştirilir. Duvarcılık havai fişek tuğlalarıyla kullanılmışsa, önce fırın yumuşak bir modda kurutulur.

Seramik nasıl pişirilir?

Seramikleri uygun şekilde pişirmek için fırındaki sıcaklık rejimini gözlemlemek önemlidir. Ateşleme üç aşamada gerçekleşir:

- Nemin buharlaşması. Ürünler 250 ° C'ye kadar ısıtılır ve o sıcaklıkta durun.

- 900 ° C'ye kadar parlayan kapalı bir fırında. Kil sinterlemesi gerçekleşir.

- Kademeli soğutma.

Fırınlar sadece gerekli sıcaklığı geliştirmemeli, aynı zamanda ayarlanmasına da izin vermelidir. Tasarım olabildiğince basit olmalıdır, ürünlerin yüklenmesi ve boşaltılması - kolay.