Resíduos de óleo de fornos industriais

Os fogões a óleo residual ganharam popularidade por vários motivos - o aparecimento de óleos sintéticos que são mais fáceis de queimar do que os óleos mais antigos sem aditivos e a possibilidade de comprar "resíduos" - óleo drenado do motor e da transmissão, contaminado com partículas de metal. Uma vez que esta substância inutilizável requer processamento, remoção e armazenamento, é mais fácil para as empresas eliminá-la o mais rapidamente possível para não entrar em conflito com a legislação ambiental.

É impossível comprar mineração daqueles que estão envolvidos na fabricação de óleo para aquecimento a partir dela - esses são empresários licenciados e firmas que não venderão matérias-primas em vez de seu próprio produto. Mas é possível comprar óleo usado em um serviço de automóveis a preços muito baixos.

Se você mesmo administra um serviço de automóveis, ou seja, tem acesso à mineração em grandes quantidades, pode colocá-lo em circulação de forma bastante simples - usá-lo como combustível. Mas isso exigirá um forno com certos parâmetros, no qual a mineração não apenas queimará, mas se queimará completamente, fornecerá uma alta temperatura e não será reconhecida pela fonte verificadora de emissões nocivas.

Para isso, é necessário fazer um forno capaz de queimar completamente todos os componentes do óleo usado. Isso não é tão fácil, dada sua composição complexa e algumas das sutilezas do processo de combustão de tais produtos. Em particular, é necessário criar uma estrutura que permita que os óxidos de nitrogênio, compostos extremamente nocivos, não escapem para a atmosfera, mas participem da combustão de outros componentes do combustível.

Nesse curso de eventos, os óxidos de nitrogênio se transformarão em água, dióxido de carbono e nitrogênio, ou seja, substâncias menos perigosas do ponto de vista ambiental. E a combustão da mineração no forno ficará quase completa, o que é muito importante - terá que ser menos limpa ao receber uma grande quantidade de calor.

Forno de trabalho - vantagens e desvantagens

O que deve ser levado em consideração na fabricação de um forno de trabalho, quais são os principais princípios, dificuldades e vantagens de tal solução?

Benefícios

- O fogão funciona com combustível barato e acessível.

- A eficiência de combustão é alta o suficiente para obter uma alta temperatura do corpo do forno, o que significa uma alta transferência de calor na faixa de cerca de 500 - 700 graus.

- O design do forno permite montá-lo em aço usando uma máquina de solda, o que não é nada difícil com a experiência e o material.

- A combustão em tal forno é mantida de forma independente - estes são os princípios físicos de sua operação. A combustão pode ser regulada limitando o suprimento de combustível com uma válvula aceleradora simples.

desvantagens

Vamos lembrar as dificuldades e desvantagens.

- A alta temperatura do corpo do forno exige a atribuição de um local especial para ele, livre de todo o combustível a pelo menos meio metro do dispositivo.

- Quando aquecido por esse tipo de fogão, o calor é distribuído de forma desigual, é mais fácil dizer que está muito quente perto e frio à distância.

- A fornalha de resíduos de óleo funciona com base no princípio da radiação, não aquecendo o ar.

- Sempre existe a possibilidade de o combustível ferver na câmara de pré-aquecimento e, sob certas condições, de ejeção do combustível fervente do corpo.

- O forno é muito ativo na absorção de oxigênio no ambiente.

- O projeto deve levar em consideração a alta temperatura na chaminé, o que significa que nos pontos de contato com a cobertura é necessário criar uma camada protetora de material refratário não combustível.A chaminé na versão mais simples só pode ser vertical - escreveremos sobre os motivos a seguir.

- As reclamações dos bombeiros são possíveis se o fogão for instalado em serviço ou oficina.

É possível equilibrar as vantagens e desvantagens do projeto, ou encontrar uma alternativa econômica, eficiente e segura para um fogão de aquecimento a óleo residual caseiro? Você pode pelo menos nivelar algumas das falhas de design e fazer uso de todo o seu potencial.

O que é Smoke Point?

O ponto de fumaça é a temperatura que produz compostos voláteis sob condições específicas. No entanto, a quantidade desses compostos deve ser suficiente para exibir claramente a fumaça azul resultante. Em termos simples, esta é a temperatura em que a fumaça começa.

Quando é alcançado, os compostos voláteis de ocorrência natural, como ácidos graxos livres e elementos de oxidação degradáveis de cadeia curta, são removidos do produto. Essas combinações voláteis de elementos na atmosfera começam a se desintegrar, resultando na formação de fuligem.

O ponto de fumaça indica a temperatura superior à qual você pode usar um determinado óleo vegetal ou qualquer gordura animal para vários fins. Quando é alcançado, as substâncias começam a se decompor e não é mais possível comê-las.

O conteúdo de ácidos graxos livres nos produtos em consideração varia em uma faixa bastante ampla.

Vai depender de vários fatores:

- da origem da substância;

- sobre qual é o grau de seu refinamento (purificação).

Assim, o ponto de fumaça do óleo será maior com mais refino, bem como com menor teor de ácidos graxos livres.

Este último começa a se formar durante o aquecimento do óleo. A quantidade de ácidos formados depende da duração do aquecimento. Quando há muitos deles, o índice de temperatura do ponto de fumaça começa a diminuir.

Não use o mesmo produto mais de 2 vezes para fazer batatas fritas e outros pratos semelhantes. A qualidade do óleo cai mais rapidamente durante a fritura intermitente do que durante a fritura contínua.

Se você cozinha muito em gorduras profundas, pode comprar um termômetro especial para medir a temperatura do óleo e verificá-la durante o aquecimento.

A temperatura de combustão é significativamente mais alta. Este é o ponto que possibilita a ignição dos vapores do óleo ao entrar em contato com a atmosfera.

Assim, óleos com alto ponto de fumaça podem ser fritos. E em substâncias com baixo ponto de fumaça - não é estritamente recomendado.

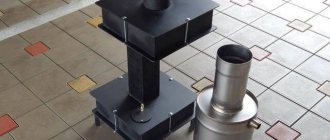

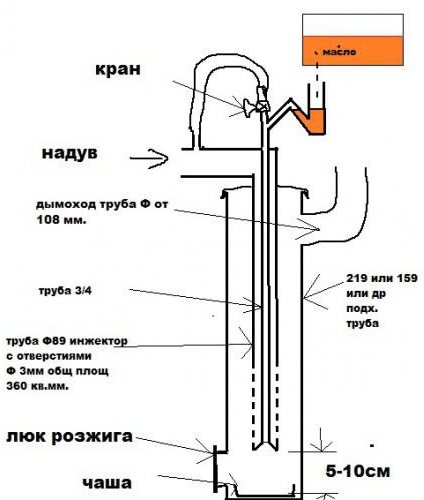

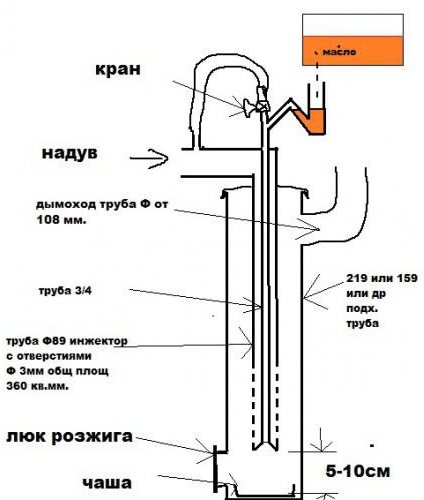

Como funciona um forno de óleo usado

O princípio de funcionamento de um fogão para processamento de óleo é a combustão de um líquido oleoso em etapas para a combustão completa de todos os seus componentes. Ao usar o desenvolvimento com aditivos sintéticos em vez de óleo puro retificado, isso se torna possível. Todos os óleos de engrenagens e motores agora contêm aditivos sintéticos para tornar nossa tarefa mais fácil.

Por que estamos falando de dois estágios? - o óleo consiste em componentes leves e pesados que queimam (oxidam com a liberação de calor) em temperaturas diferentes. Eles precisam de diferentes quantidades de oxigênio, diferentes temperaturas e divisão em áreas onde ocorrerão processos específicos. O efeito da combustão completa pode ser obtido separando a substância em frações já no processo de combustão.

A pirólise tende a manter a estabilidade, se manter, e podemos obter um processo que é simplificado assim:

- o combustível pré-aquecido inflama na parte inferior da câmara de combustão do forno utilizando óleo residual, queima de substâncias leves, criando uma temperatura primária e tiragem para a evaporação das frações mais pesadas;

- na parte central da câmara de combustão, os componentes pesados são aquecidos até a temperatura de combustão e o influxo máximo de oxigênio do exterior;

- a mistura de pirólise quente entra na parte superior do forno, onde ocorre o processo de “pós-combustão” do combustível decomposto em vapores e gases com decomposição de óxidos de nitrogênio e transferência ativa de calor;

- os produtos da combustão vão para a chaminé, o calor é fornecido à divisão sob a forma de radiação.

O que é óleo residual?

Os óleos residuais incluem óleos mineraisfeito de petróleo bruto, ou óleos sintéticoscontaminado com impurezas físicas e / ou químicas. Dependendo da aplicação e do ambiente operacional, o óleo fica contaminado ou degradado e se torna inutilizável. Existem muitas fontes de óleo usado - incluindo, entre outros, consumidores comuns, oficinas de automóveis, várias indústrias e usinas de energia.

De acordo com os padrões mundiais, os óleos usados a serem reciclados incluem (esta lista não está completa):

Óleos e graxas de motor usados em veículos

- óleos para engrenagens automotivas em carros, caminhões, navios e aeronaves que não são usados como combustível;

- óleos para engrenagens em motores diesel de carros, caminhões, ônibus, navios, equipamentos pesados e locomotivas que não são usados como combustível;

- Óleos de motor em motores a gás natural;

- óleos em motores movidos a combustíveis alternativos;

- fluidos de transmissão;

- fluidos de freio;

- fluidos hidráulicos.

Resíduos de óleos industriais

- óleos para compressores, turbinas e rolamentos;

- óleos ou fluidos hidráulicos;

- óleos ou emulsões de óleo para metalurgia, incluindo corte, trituração, usinagem, laminação, estampagem, têmpera e revestimento;

- óleos isolantes elétricos;

- óleos em refrigeradores / unidades de ar condicionado;

- óleos para cabos;

- lubrificantes;

- refrigerantes.

Na Rússia, o GOST 21046-86 também está em vigor, que define as condições técnicas gerais para produtos de óleo residual.

O que não se aplica aos óleos usados?

Os materiais listados abaixo não se aplicam a óleos usados:

- usaram gorduras animais ou vegetais (são consideradas resíduos alimentares);

- resíduos sólidos contaminados com óleos usados (por exemplo, absorventes e sucata);

- desperdício de limpeza de fundo de tanques com óleo combustível natural;

- óleo natural recuperado do derramamento;

- outros resíduos de óleo não utilizados;

- solventes (por exemplo, gasolina de verniz, aguarrás, éter de petróleo, acetona, aditivos de combustível, álcoois, diluentes de tinta e outros agentes de limpeza);

- gasto anticongelante, querosene;

- substâncias que não podem ser recicladas da mesma forma que o óleo usado.

Fatos sobre óleo lubrificante

O consumo mundial anual de óleos lubrificantes em 2010 foi de 42 milhões de toneladas. A previsão é de que em 2020 sejam cerca de 45 milhões de toneladas por ano.

Estima-se que devido ao descarte descontrolado, incineração e outros métodos incorretos de disposição, o óleo disponível para processamento no mundo é de cerca de 16 milhões de toneladas por ano.

Apenas cerca de 50% (ou seja, cerca de 20 milhões de toneladas) de óleo usado é coletado sistematicamente em todo o mundo.

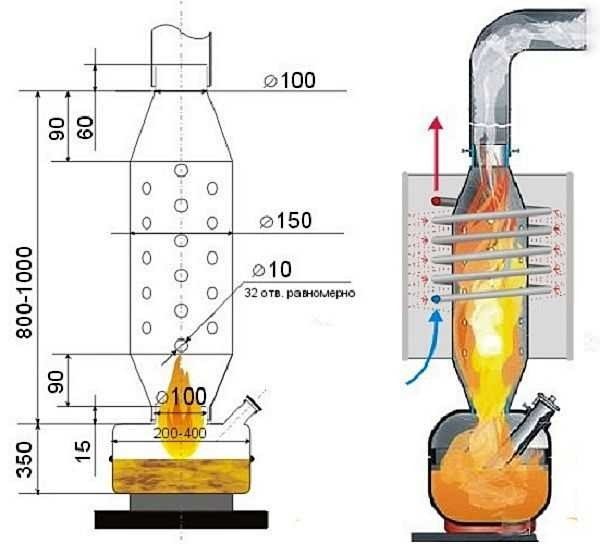

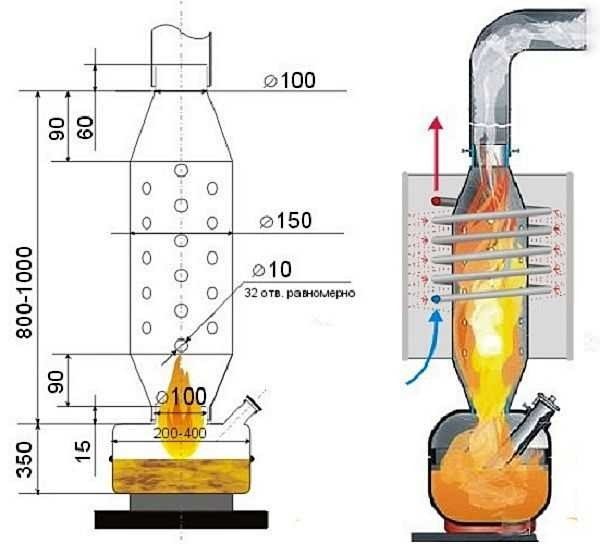

Características da combustão de combustível em fornos durante a mineração

Por que é possível usar apenas uma chaminé vertical em um forno de óleo usado? Por que criar o meio do forno como um tubo vertical com orifícios de fornecimento de oxigênio? O fato é que uma boa tração e combustão completa de todos os componentes só podem ser obtidas quando toda a mistura é aquecida. Se os vapores começarem a voar através da câmara de combustão em alta velocidade, não haverá tempo para este aquecimento específico, e o significado

Mas se você aplicar o conhecimento das leis da física, poderá conseguir uma diminuição na velocidade dos componentes pesados, dando-lhes tempo para se aquecer - devido à força de Coriolis que surge na parte vertical da câmara de combustão. É uma consequência da rotação da Terra em torno de seu eixo, e seu efeito se expressa no fato de que líquidos e gases são torcidos em espiral em um tubo vertical. Graças a esta torção, os componentes do gás são misturados, permanecem na área de combustão por um tempo suficiente para aquecimento total e combustão, para construir tal estrutura desaparecerá.

Este efeito pode ser obtido de diferentes maneiras, mas na versão mais simples, você pode atingir uma certa relação entre a altura e o diâmetro da parte vertical da câmara de combustão e da chaminé, se não violar as dimensões estritamente calculadas. Em caso de violação, ocorrerá o efeito de combustão incompleta, fuligem e fuligem começarão a se depositar no cano, a fumaça preta descerá e alguns dos gases começarão a entrar na sala através dos orifícios para o fluxo de oxigênio.

Após o aquecimento dos gases da câmara de combustão e a saturação da mistura com oxigênio, inicia-se a fase de pós-combustão, que ocorre na parte superior do forno. Pode haver um tipo de expansão com uma partição ou um funil de uma determinada forma - um salto de temperatura deve ocorrer neles, após o qual o oxigênio irá transformar algumas das substâncias não queimadas em óxidos de nitrogênio. Nesta fase da pós-combustão, os componentes perigosos e prejudiciais são convertidos em dióxido de carbono, vapor de água e nitrogênio.

Como melhorar um fogão a óleo usado

O que pode ser melhorado neste design para obter mais funcionalidade e se livrar das limitações?

- É possível aumentar a potência térmica de um forno operando com óleo residual de forma a converter parte da energia radiante em aquecimento do ar, para obter um esquema de convecção para um aquecimento mais uniforme.

- É possível contornar a exigência de construir apenas uma chaminé vertical - neste caso, podemos utilizar secções horizontais para uma maior transferência de calor para a divisão e reduzir o perigo de aquecimento do telhado. Portanto, é mais conveniente trazer a chaminé para a parede, o que é muito mais fácil do que colocá-la através do telhado.

- É possível criar um sistema de abastecimento uniforme de combustível para a parte inferior da câmara de combustão, a fim de adicionar mineração não com muita frequência, para não controlar constantemente sua quantidade na câmara de aquecimento.

Os dois primeiros efeitos de otimização podem ser obtidos usando a força do movimento do ar, pressurização, mas com certas restrições. O fato é que alimentar a câmara de combustão por baixo é inútil. Só levará a uma perda de equilíbrio de temperatura e a uma perda do efeito de mistura da força de Coriolis, ou seja, anulará todas as vantagens do processo de pirólise.

É simplesmente inútil e até perigoso fazer quaisquer vistas e escotilhas para soprar na fornalha durante a mineração - elas podem ter o efeito de lançar uma chama, combustível ou um jato de gás em chamas para fora. Ao contrário de um recuperador de calor, este sistema equilibra-se e não necessita de um fluxo de ar forçado durante a fase de pós-combustão. Os orifícios na parte vertical da câmara de combustão são suficientes para isso.

Na fase de exaustão dos gases, pode-se auxiliar o recuperador - instalar um ventilador na chaminé para empurrar os produtos da combustão ao longo do tubo horizontal, compensando a perda de tiragem decorrente do seu assentamento. Na verdade, isso significa que o ventilador irá “soprar atrás dos gases”, criando um excesso de pressão para empurrá-los para fora do tubo.

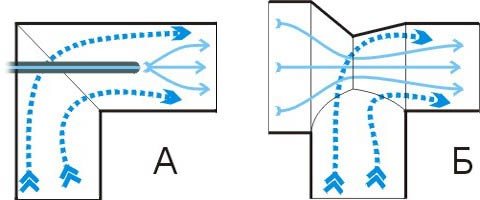

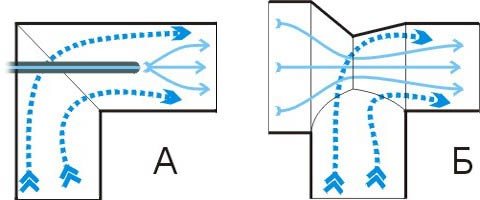

Métodos de pressurização - injetor e ejetor

Existem duas opções para criar tal dispositivo.

- A primeira abordagem envolve a instalação de um ventilador constante no “cotovelo” da chaminé, que manterá a tiragem e expelirá os gases. Quando ele é desligado, os gases de exaustão começam a retornar para a sala e a eficiência da fornalha com óleo usado diminuirá drasticamente. É possível instalar uma válvula em forma de uma simples “portinhola” entre a chaminé e o ventilador, que sobe facilmente com o fluxo de ar gerado pelo ventilador e fecha com a mesma facilidade quando é desligado. A opção não é muito conveniente justamente pela necessidade de manter constantemente a tiragem com o ventilador. Você pode usar um ventilador de computador, um exaustor de cozinha ou um pequeno ventilador industrial que cria um fluxo constante de ar para o aumento do ejetor.

- A segunda abordagem é um pouco mais difícil de executar, é boa nos casos em que parte da chaminé é colocada com uma certa inclinação. Um tubo fino é inserido no cotovelo da chaminé e o ar comprimido é periodicamente alimentado por ele, aumentando instantaneamente a tiragem. Ao usar este sistema - injeção - é possível aumentar drasticamente a eficiência da combustão do combustível com uma diminuição simultânea no seu consumo. Como resultado, será possível por um curto período de tempo aquecer fortemente o forno e depois transferi-lo para um “modo mais silencioso”.

O uso de pressurização depende inteiramente das capacidades do proprietário do forno e das características de sua localização. Em qualquer caso, fogões de aquecimento de óleo residual são adequados para garagens e mini-oficinas, mas exigem o cumprimento das regras de segurança contra incêndio - remover objetos do corpo, liberar o espaço e controlar a temperatura.

Não devemos esquecer que é, em princípio, impossível extinguir tal fornalha até que o combustível seja completamente queimado. A chama se sustentará na forma de uma língua preguiçosa, que instantaneamente se inflamará quando uma nova porção de óleo for recebida.

Extração de calor do forno durante a mineração

A remoção de calor do corpo do forno pode ser organizada de duas maneiras:

- instalar um ventilador a certa distância, que soprará constantemente no gabinete, direcionando o ar por ele para uma distribuição uniforme. Um ventilador doméstico comum não será capaz de reduzir criticamente a temperatura na câmara de combustão e não fará com que a pós-combustão pare. Ao mesmo tempo, haverá mais conforto na sala, mas vale a pena prestar atenção a isso - o ventilador pode soprar parcialmente os gases pelos orifícios na parte vertical da câmara de combustão. Isso é muito arriscado para quem está dentro de casa;

- equipamento no corpo do forno de uma serpentina com água fluindo constantemente - uma espécie de circuito de aquecimento de água. Ele pode ser substituído por uma camisa de água quente localizada no terço superior da câmara de combustão. Uma condição indispensável é que haja um vão de ar entre os elementos de recebimento de calor e o corpo da câmara de combustão. Não vale a pena baixar o circuito de extração de calor abaixo.

Se a circulação forçada for conectada a tal sistema, será suficiente aquecer uma casa ou chalé de verão e, para uma pequena construção, haverá circulação natural suficiente do refrigerante. Lembramos que todas essas soluções requerem um cálculo correto, porque a extração de calor excessivo levará a uma perda de eficiência de pós-combustão, e o calor excessivo levará ao derretimento ou rachadura dos canos com água. Se o ar ficar restrito à câmara de combustão, o fogão também perderá eficiência.

Duração do trabalho e consumo de combustível

O consumo de combustível em tal forno é de cerca de um litro por hora de operação e, ao usar um ventilador - até um litro e meio. Se você deseja conseguir um funcionamento mais longo do fogão sem adicionar óleo, então você pode instalar um recipiente maior próximo a ele e conectar as partes inferiores com um tubo. O princípio dos vasos comunicantes funcionará - o líquido na câmara de combustão e o recipiente adicional estarão no mesmo nível.

Não faz sentido tornar a câmara de combustão grande, porque o combustível nela não aquece até a temperatura necessária. Uma capacidade adicional com válvula borboleta ajudará a criar uma reserva de combustível para várias horas de combustão, mesmo durante a noite, sem o risco de “transbordar” ou interromper o fluxo de mineração.

Perigos, dificuldades, alternativas a uma fornalha caseira para malhar

O design que descrevemos tem sérias desvantagens.

- Um forno de trabalho artesanal é um dispositivo com uma câmara de combustão parcialmente aberta, e isso exclui sua instalação em instalações residenciais. Além disso, seu corpo é aquecido a temperaturas muito altas, o que também é perigoso. Você terá que construir uma sala separada para ele e conduzir o calor para a casa de campo através de um duto de ar ou usando um refrigerante. Isso anula todas as vantagens de usar a simplicidade de desenvolvimento e design.

- Em caso de incêndio, tal dispositivo se tornará um motivo para recusar pagamentos de seguro - o forno não é certificado, não foi testado e não tem passaporte.

- Se uma fornalha de trabalho com alto teor de água entrar no tanque de uma fornalha, uma possível ebulição instantânea da mistura com a liberação de vapores é uma explosão, da qual as pessoas e a estrutura irão sofrer.

- O uso de tal fogão em um serviço de automóveis ou na oficina de um empresário é uma fonte de problemas com os bombeiros, multas infinitas.

Bocais e Flame Bowls

Uma opção de design mais segura é usar um bico alimentado por gotejamento ou tigela de combustão, mas aqui surgem muitas dificuldades tecnológicas e constitutivas. A fabricação dessas unidades está associada à operação de equipamentos modernos e muito precisos. O bico deve operar com fluxo constante de ar comprimido, e o abastecimento de combustível por meio de gotas no matagal está associado a dosagens precisas e elevação da mineração - acima da câmara de combustão.

A tigela da chama é considerada uma opção para a criação de um forno de óleo residual, mas seu design é muito difícil de fabricar. Tal dispositivo não pode ser construído sem habilidades. Para ele, você terá que comprar ou montar um ventilador soprador - um “caracol” para girar o fluxo de ar, calcular o local de instalação. Este é um desafio para os profissionais, mas em uma indústria onde existem profissionais, é impopular. Lá é mais lucrativo usar um bico ou queimador com fornecimento de ar comprimido, um filtro e uma bomba de combustível.

Uma tigela de chama com um elemento de filtro poroso, embora forneça uma combustão econômica estável, não pode ser montada em uma estrutura totalmente segura com suas próprias mãos. É muito complicado. Além disso, nenhum inspetor e seguradora reconhecerá tal dispositivo como seguro, e a experiência será incrivelmente cara.

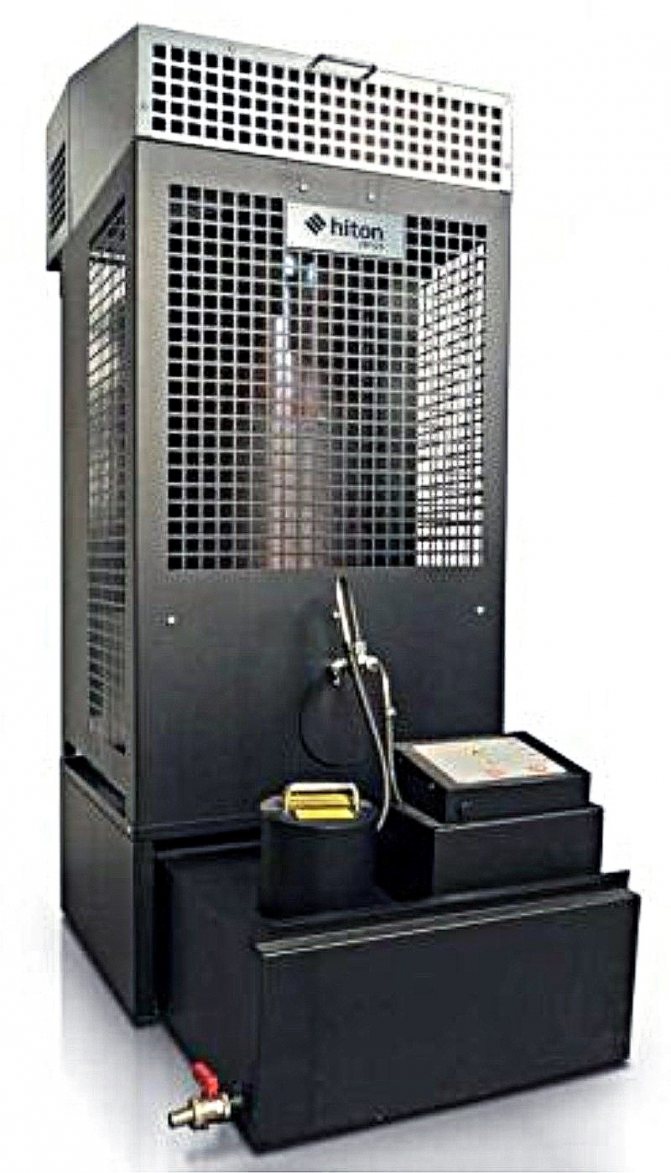

Fornalha no desenvolvimento da produção industrial

Aqueles que ainda querem aproveitar as oportunidades de desenvolvimento - especialmente os proprietários de serviços de automóveis, oficinas - é melhor procurar e comprar um forno operando com óleo residual de desenvolvimento industrial e montagem. Para aquecimento de instalações industriais, existe uma opção mais eficiente com ventilador, que cria boas condições para a mistura do ar. Neste caso, o ar é aquecido no trocador de calor sem que os produtos da combustão entrem nele.

Fãs de soluções paliativas, performances amadoras e exotismo gostariam de aconselhar - correlacionar os benefícios de usar tal forno com suas capacidades e custos limitados. Para que um fogão caseiro para teste seja seguro e conveniente, você terá que gastar muito trabalho e comprar muitos equipamentos. Não é mais fácil comprar logo de cara um produto pronto e certificado, que não pode apenas ser colocado na garagem!

Combine que, para aquecer uma garagem e um celeiro, os esforços são simplesmente inadequados! E para o aquecimento seguro da produção, mesmo a menor, existem fabricantes compactos de fornos, aquecedores de ar e caldeiras de óleo residual. É muito difícil e problemático fazer você mesmo uma fornalha para teste. Em qualquer caso, a sua segurança e desempenho serão muito inferiores aos de produtos industriais comprovados com queimadores modernos e até cubas de combustão.

Reciclagem de óleo residual

Quando uma criança brinca na lama, ela se suja, suas roupas ficam sujas de terra, fertilizantes, agrotóxicos e tudo o que está contido nela. Da mesma forma, o uso regular de óleo leva à sua contaminação, água, vários produtos químicos, aparas de metal e todo tipo de impurezas entram nele. Reciclar óleo é como lavar ou tomar banho. Vários processos removem contaminantes do óleo usado para que ele possa ser reutilizado continuamente. Afinal, o óleo não se desgasta, apenas fica sujo durante o funcionamento.

Tecnologias de processamento

A ideia de reciclar óleos lubrificantes usados remonta a 1930. No entanto, os óleos usados começaram a ser reciclados há cerca de quatro décadas. Inicialmente, eram queimados para obter energia e, depois de refinados, eram adicionados a óleos novos. Refino de petróleo refere-se a uma variedade de métodos de purificação.

Incineração de óleo usado sem pré-tratamento. Quando o óleo residual não refinado é queimado, seus produtos de combustão podem ser muito perigosos para os seres humanos e o meio ambiente. Este tipo de reciclagem só é permitido se o óleo usado e os equipamentos usados para o descarte estiverem de acordo com os requisitos dos regulamentos técnicos. Nesse caso, pode ser necessário obter licenças especiais, amostragem e medições para determinar a composição das emissões atmosféricas.

Processamento para obtenção de combustível. Consiste na produção de um óleo combustível acabado com baixo teor de lamas de base e baixo teor de água, que não entupirá queimadores, canos ou levará ao acúmulo de lamas em tanques. Assim, este processo requer filtração e remoção de sólidos grosseiros que podem ser perigosos para o meio ambiente ou causar problemas de uso. Os tipos de tratamento incluem principalmente processos físicos, como sedimentação e filtração. Infelizmente, esses processos por si só não são suficientes para remover todos os contaminantes químicos do óleo; outros tipos de limpeza, como limpeza com argila branqueadora e destilação, devem ser usados.

Recuperação no local. Neste caso, um sistema de filtração é utilizado para remover as impurezas diretamente no local de uso do óleo, prolongando assim sua vida útil. Este método é útil para fábricas ou outras grandes empresas que produzem grandes quantidades de óleo usado.

Refino em uma refinaria. O óleo residual é usado no processo de refino de petróleo para produzir gasolina.

Regeneração para obtenção de novo lubrificante. Existem muitas maneiras de recuperar o óleo para reutilização. O processo de regeneração normalmente inclui, mas não está limitado a, pré-tratamento com calor ou filtração seguido por destilação a vácuo e tratamento químico com hidrotratamento. O produto resultante é virtualmente indistinguível de produtos derivados de petróleo bruto. A regeneração estende a vida útil do óleo indefinidamente, tornando esse processo o mais vantajoso do ponto de vista ambiental e econômico.Porque regenerar o óleo requer 70% menos energia do que produzi-lo a partir do petróleo bruto.

O que fazer com óleo usado

- Determine se o óleo usado é reciclável.

- Armazene o óleo usado em recipientes ou cisternas em bom estado, sem vazamentos e ferrugem, e rotule os recipientes de forma clara para que você possa entender o seu conteúdo.

- Armazene os recipientes de óleo usado em um local protegido contra intempéries.

- Esteja preparado para limpar derramamentos de óleo usado no solo ou na superfície da água.

- Reutilize os recipientes de óleo sempre que possível.

- Recicle o óleo usado.

- Recicle o óleo usado você mesmo, se tiver o equipamento necessário e as licenças necessárias.

O que NÃO fazer com óleo usado

- Não derrame óleo usado no solo, cursos de água, ralos, estradas, etc. Por que não? Porque é a poluição da terra em que vivemos, e esses metais pesados e aditivos um dia entrarão em nossos corpos ou nos corpos de nossos filhos.

- Não misture óleo usado com outros fluidos, como anticongelante, fluido de freio, fluido de carburador, solventes, etc. Combinar óleo usado com qualquer um desses fluidos pode inutilizar o óleo usado.

- Ao descartar óleo usado, não use recipientes que contenham produtos químicos perigosos que possam contaminar o óleo usado (como alvejante ou solventes usados como agentes de limpeza).

Quer você seja apenas um proprietário de carro, mecânico de automóveis, proprietário de uma pequena empresa ou grande empresa, considere que a reciclagem de óleo usado é um benefício ambiental e oferece benefícios econômicos significativos. Óleo usado não é resíduo, é um recurso valioso que deve ser usado.

Autor: Anastasia Litvinova

(Visto 22 587 | Visto hoje 1)