Cravings como um fenômeno físico

Antes de considerar os recursos de design da fornalha, você precisa entender o que é um vácuo na fornalha. Vácuo ou tiragem é uma diminuição da pressão dos produtos da combustão, o ar, devido ao qual o afluxo do meio através dos canais da estrutura para a zona de baixa pressão é garantido. É comum distinguir entre dois tipos de tração: (Veja também: Reparo de fornalhas de fornalha do-it-yourself)

- natural - realizado sob a influência da força arquimediana. O ar entra na fornalha ou caldeira diretamente para o queimador ou grelha. O ar quente é gerado durante a combustão. É parcialmente resfriado pelo influxo de ar novo e parcialmente pelo contato com as paredes da fornalha. O ar quente sobe pelo tubo. Quanto mais comprido for o tubo, mais forte será o impulso.

Para controlar o processo, você pode fechar o orifício pelo qual o novo ar entra. Muitas vezes, em pequenas caldeiras e fogões domésticos, a tiragem natural é tão boa que até precisa ser reduzida. A única desvantagem é que quanto mais alta a temperatura ambiente, menor é o vácuo. E também com a má regulação do ar frio haverá tanto no interior que o fogão não aquece;

- forçado - com a ajuda de dispositivos mecânicos especiais. Normalmente, exaustores de fumaça são usados para criá-lo - mecanismos de lâmina, ventiladores. A desvantagem de tal dispositivo é que o vácuo diminui com a distância do mecanismo, e a vantagem é que, controlando a velocidade de rotação, você pode alterar o empuxo.

(Veja também: Briquetes para fogões de aquecimento)

O exaustor de fumaça requer muita eletricidade, faz barulho durante o funcionamento. Para pequenos fogões e caldeiras, é melhor escolher opções com ventiladores. Normalmente, junto com a tração forçada, a tração natural estará presente em qualquer sistema, mas nem sempre são codirecionais.

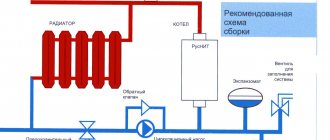

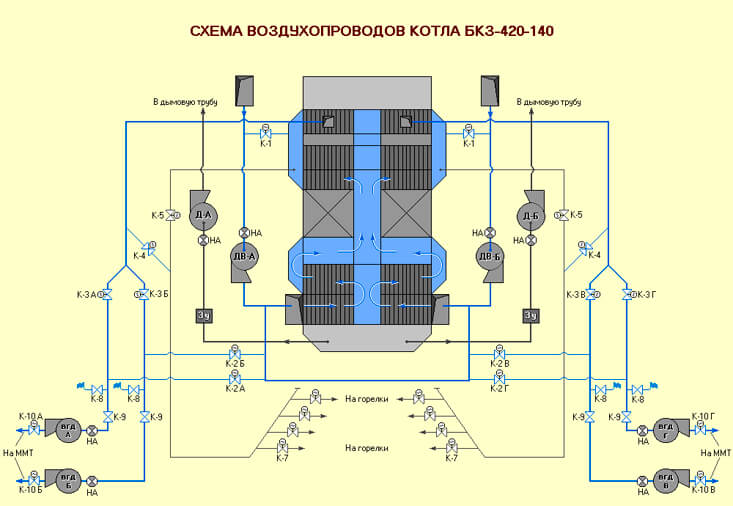

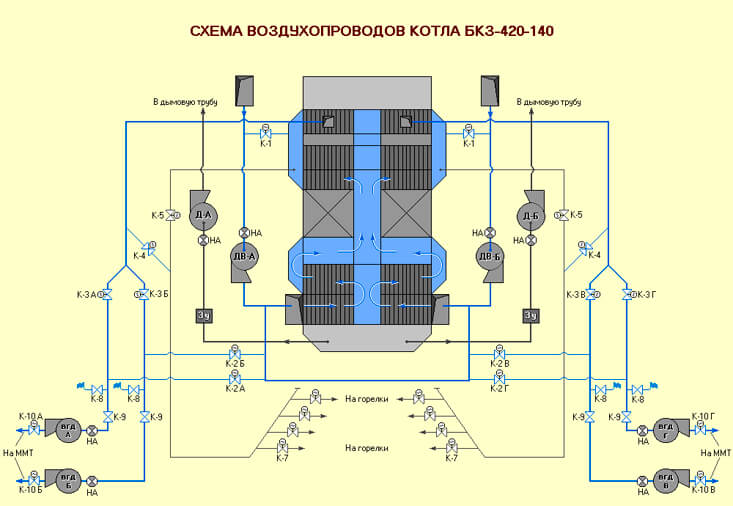

Diagrama esquemático

As caldeiras BKZ 160 são dispositivos tubulares de água verticais. A circulação da água é natural. Na estrutura superior, está montado o tambor, onde são conectadas as correntes de água e vapor. O processo de separação do vapor ocorre nos ciclones externos. As unidades funcionam com vácuo na fornalha ou sob pressão.

A disposição das unidades é realizada em forma de P / T ou em torre. A estrutura pode usar suportes ou ser suspensa. O arranjo em forma de U ocupa muito menos espaço, enquanto os dispositivos de tração estão localizados na marca zero. As caldeiras são fornecidas para diferentes tipos de combustível, enquanto o cálculo é feito individualmente para a área onde a caldeira está localizada, levando em consideração os recursos combustíveis locais.

Diagrama esquemático do funcionamento das caldeiras de tambor único BKZ 160:

- O combustível é alimentado em um forno vertical, fechado em todos os lados por telas, cuja parte superior e inferior são unidas por coletores de tubos.

- Na parede frontal da câmara de combustão em 2 níveis existem 2 a 8 queimadores, dependendo do desempenho da caldeira.

- Nas telas aquecidas pelos gases de combustão, a água da caldeira é aquecida com a formação de uma mistura vapor-água.

- A mistura vapor-água, devido à circulação natural, segue para os coletores superiores.

- Em seguida, a mistura vapor-água entra no tambor e através dos separadores externos é direcionada para o coletor de vapor.

- A água de alimentação aquecida no economizador com alta pressão é bombeada para o tambor superior para repor o volume de água que foi removido do trajeto da água pela extração do vapor superaquecido.

- Através de tubos de queda mais frios, a água da caldeira é baixada do tambor para o sistema coletor inferior do coletor de tela para repetir o ciclo de aquecimento.

- O vapor, retirado da umidade em separadores do tambor da caldeira, é enviado para superaquecedores, dos quais há vários instalados: radiação e convecção.

- Após os superaquecedores, o vapor segue para extração industrial para turbina a vapor ou para processos tecnológicos.

- A caldeira está equipada com um aquecedor de ar do tipo recuperativo, onde o ar é aquecido em função da temperatura dos fumos a fornecer ao queimador. Normalmente é instalado um sistema de aquecimento de ar de dois estágios, com uma temperatura de até 200 C.

- O exaustor de fumaça mantém um vácuo no forno menos 2 mm. dentro. Arte.

- Após a fornalha, os gases de combustão são direcionados para o espaço intertubular dos superaquecedores com uma temperatura de 1180 C, e então para o economizador com uma temperatura de 250 C e um sistema de aquecimento de ar com uma temperatura de 130 C. Depois disso, o o exaustor de fumaça lança os gases de combustão na chaminé.

Dimensões do forno para excelente combustão

Ao preparar o fogão sozinho, você precisa saber como organizar corretamente a fornalha. Além disso, esse conhecimento pode ser necessário ao escolher uma fornalha. A fornalha é uma câmara retangular dentro da qual o combustível é queimado. Sempre há temperaturas muito altas e, portanto, materiais especiais devem ser usados. As dimensões padrão são 25x38 cm. A altura é cerca de 80 cm. Na maioria das vezes, a câmara é usada para queimar lenha, turfa, carvão.

O projeto é tal que a descarga no forno da caldeira é uniforme. A fornalha tem uma parte obrigatória - uma grelha e também um soprador. A grade está localizada um pouco abaixo da porta do tanque de combustível. Lenha, turfa e materiais combustíveis irão repousar sobre ele. Furos são feitos para permitir o fluxo de ar. O soprador é um orifício no forno abaixo da fornalha, que é necessário para melhorar a tração. A parte inferior da fornalha sob a grelha é um cinzeiro onde os resíduos serão coletados. (Veja também: Como aumentar a tiragem da chaminé)

Existem três sutilezas que determinam o tamanho da fornalha da fornalha:

- Criação de temperatura máxima. Quanto mais alta a temperatura na fornalha, mais eficiente será a combustão. A temperatura varia muito com o tamanho. Uma fornalha grande é ruim, pois os produtos da combustão na forma de fuligem se acumulam rapidamente e se acomodam nas paredes dos tubos, prejudicando a tiragem, e também não têm tempo de aquecer. A eficiência é calculada para fornos e caldeiras. Os designs modernos permitem até 90% para fogões a lenha. Para reproduzir tais condições, você precisa fazer a fornalha com cerca de 25 cm de largura e o comprimento necessário para a tora. Normalmente, a profundidade varia de 50 a 63 cm.

- Uso de tijolos refratários para o interior da fornalha. É fácil criar uma estrutura de qualquer tamanho com esse material, e o material também resiste bem a altas temperaturas.

- Altura do Firebox. Deve ser o mais alto possível. Normalmente, o fogo da lenha é maior do que o do carvão. Se o recuperador for utilizado como recuperador, a altura da fornalha não ultrapassa os 40 cm, e para o aquecimento da divisão é preferível escolher 70 cm.

Blog de Energia

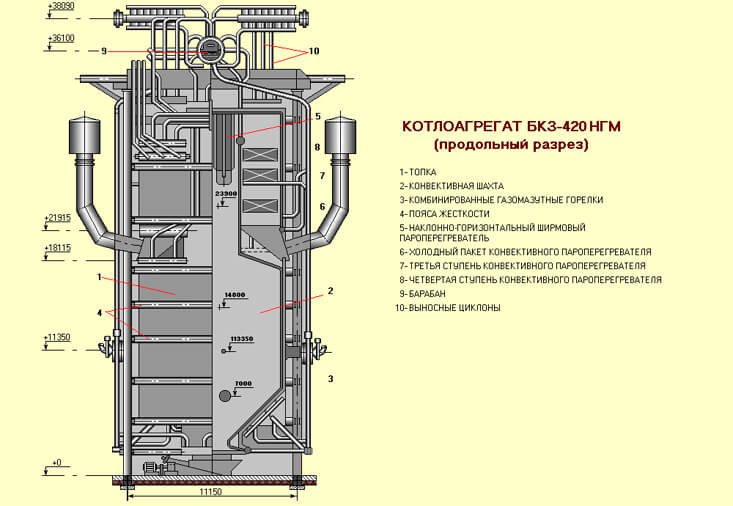

Caldeiras a vapor e turbinas a vapor são as principais unidades de uma usina termelétrica (TPP).

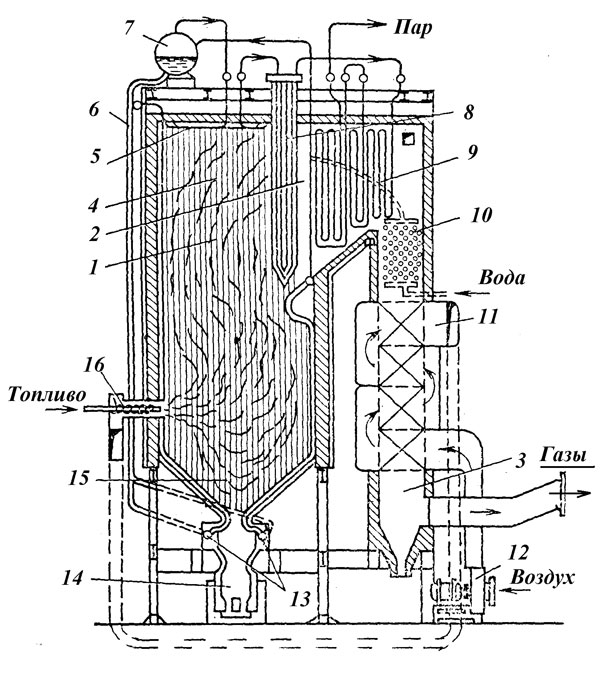

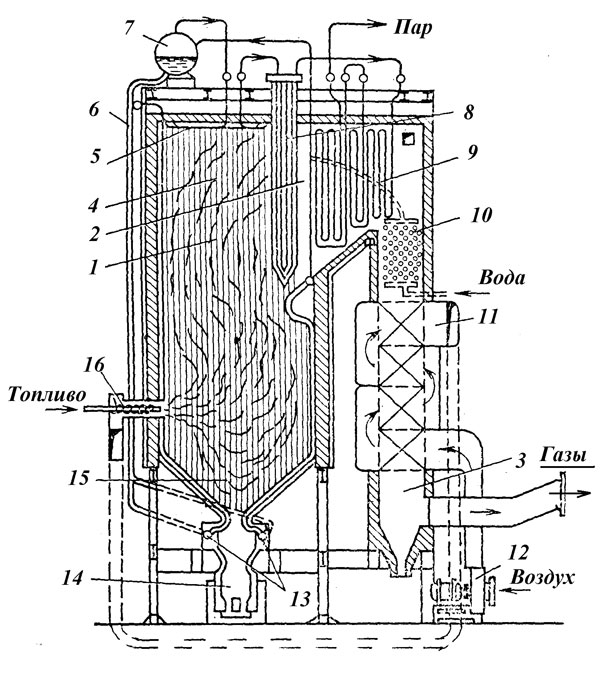

Caldeira a vapor É um dispositivo com sistema de aquecimento de superfícies para geração de vapor a partir da água de alimentação continuamente fornecida a ele utilizando o calor liberado durante a combustão de combustível fóssil (Fig. 1).

Em caldeiras a vapor modernas, queima de combustão de combustível em uma fornalha de câmara, que é um eixo vertical prismático. A combustão do flare é caracterizada pelo movimento contínuo de combustível junto com o ar e os produtos de combustão na câmara de combustão.

O combustível e o ar necessários para sua combustão são introduzidos no forno da caldeira por meio de dispositivos especiais - queimadores... A fornalha na parte superior é conectada a um eixo vertical prismático (às vezes com dois), nomeado após o principal tipo de troca de calor passante poço de convecção.

Na fornalha, no duto de gás horizontal e no poço de convecção, existem superfícies de aquecimento feitas na forma de um sistema de tubos em que o meio de trabalho se move. Dependendo do método preferido de transferência de calor para superfícies de aquecimento, eles podem ser divididos nos seguintes tipos: radiação, radiação-convectiva, convectiva.

Na câmara de combustão, os sistemas de tubos planos estão geralmente localizados em torno de todo o perímetro e ao longo de toda a altura das paredes - telas de forno, que são superfícies de aquecimento por radiação.

FIG. 1. Diagrama de uma caldeira a vapor em uma TPP.

1 - câmara de combustão (fornalha); 2 - duto de gás horizontal; 3 - fuste convectivo; 4 - telas do forno; 5 - telas de teto; 6 - tubos de queda; 7 - tambor; 8 - superaquecedor convectivo por radiação; 9 - superaquecedor convectivo; 10 - economizador de água; 11 - aquecedor de ar; 12 - ventilador de sopro; 13 - coletores de fundo de telas; 14 - cômoda de escória; 15 - coroa fria; 16 - queimadores. O diagrama não mostra um coletor de cinzas e um exaustor de fumaça.

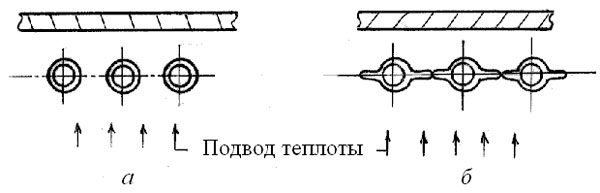

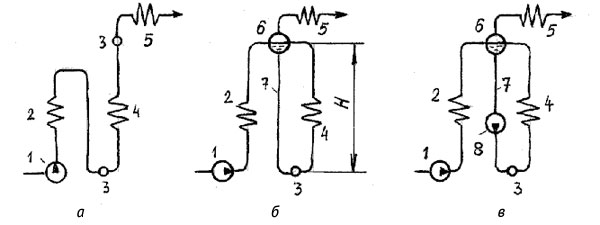

Em projetos modernos de caldeiras, os firewalls são feitos de tubos comuns (Fig. 2, a) ou de tubos de aletasoldados juntos ao longo das aletas e formando um sólido concha estanque ao gás (Fig. 2, b).

Um aparelho no qual a água é aquecida até a temperatura de saturação é chamado economizador; a formação de vapor ocorre na superfície de aquecimento geradora de vapor (evaporativa), e seu superaquecimento - em superaquecedor.

FIG. 2. Esquema de execução das paredes do forno a - de tubos comuns; b - de tubos de aleta

O sistema de elementos tubulares da caldeira, no qual se movimentam a água de alimentação, a mistura vapor-água e o vapor superaquecido, forma, conforme já indicado, sua caminho de vapor de água.

Para a remoção contínua de calor e garantindo um regime de temperatura aceitável para o metal das superfícies de aquecimento, um movimento contínuo do meio de trabalho nas mesmas é organizado. Nesse caso, a água do economizador e o vapor do superaquecedor passam por eles uma vez. O movimento do meio de trabalho através das superfícies de aquecimento de geração de vapor (evaporação) pode ser único ou múltiplo.

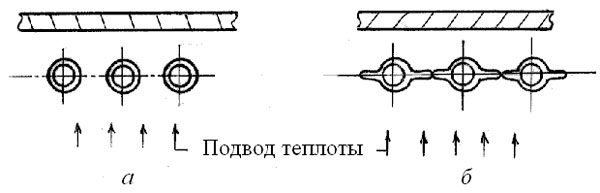

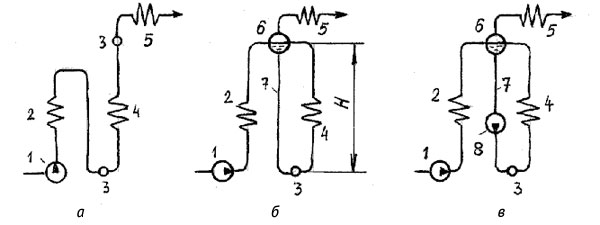

No primeiro caso, a caldeira é chamada diretamente através, e no segundo - uma caldeira com circulação múltipla (fig. 3).

FIG. 3. Diagrama das trajetórias água-vapor de caldeiras a - diagrama de fluxo direto; b - esquema com circulação natural; c - esquema com circulação forçada múltipla; 1 - bomba de alimentação; 2 - economizador; 3 - coletor; 4 - tubos de geração de vapor; 5 - superaquecedor; 6 - tambor; 7 - tubos de queda; 8 - bomba para circulação forçada múltipla.

O caminho de água-vapor de uma caldeira direta é um sistema hidráulico de circuito aberto, em todos os elementos dos quais o meio de trabalho se move sob a pressão criada por bomba de alimentação... Em caldeiras de passagem única, não há separação clara entre as zonas do economizador, geração de vapor e superaquecimento. As caldeiras de fluxo direto operam em pressão subcrítica e supercrítica.

Em caldeiras com circulação múltipla, existe um circuito fechado formado por um sistema de tubos aquecidos e não aquecidos conectados na parte superior tambor, e abaixo - colecionador... O tambor é um recipiente cilíndrico horizontal com volumes de água e vapor, separados por uma superfície denominada espelho de evaporação... O coletor é um tubo de grande diâmetro conectado nas extremidades, no qual tubos de menor diâmetro são soldados ao longo do comprimento.

Em caldeiras com circulação natural (Fig. 3, b) a água de alimentação fornecida pela bomba é aquecida no economizador e entra no tambor. Do tambor, por meio de canos descendentes não aquecidos, a água entra no coletor inferior, de onde é distribuída para os canos aquecidos, nos quais ferve.Os tubos não aquecidos são cheios de água com densidade ρ´, e os tubos aquecidos são cheios com uma mistura de vapor-água com densidade ρcm, cuja densidade média é inferior a ρ´. O ponto inferior do contorno - o coletor - por um lado está sujeito à pressão da coluna de água que enche os tubos não aquecidos, igual a Hρ´g, e por outro lado, à pressão Hρcmg da coluna do mistura vapor-água. A diferença de pressão resultante H (ρ´ - ρcm) g causa movimento no circuito e é chamada cabeça de condução de circulação natural Sdv (Pa):

Sдв = H (ρ´ - ρcm) g,

onde H é a altura do contorno; g é a aceleração da gravidade.

Ao contrário de um único movimento de água no economizador e vapor no superaquecedor, o movimento do fluido de trabalho no circuito de circulação é múltiplo, pois ao passar pelos tubos geradores de vapor, a água não evapora completamente e o conteúdo de vapor do mistura na saída deles é 3-20%.

A razão entre a taxa de fluxo de massa da água que circula no circuito e a quantidade de vapor gerado por unidade de tempo é chamada de taxa de circulação

R = mv / mp.

Nas caldeiras com circulação natural R = 5-33, e nas caldeiras com circulação forçada - R = 3-10.

No tambor, o vapor formado é separado das gotículas de água e entra no superaquecedor e posteriormente na turbina.

Em caldeiras com circulação forçada múltipla (Fig. 3, c), para melhorar a circulação, um adicional Bomba de circulação... Isto permite uma melhor disposição das superfícies de aquecimento da caldeira, permitindo o movimento da mistura vapor-água não só ao longo de tubos verticais de geração de vapor, mas também ao longo de tubos inclinados e horizontais.

Uma vez que a presença de duas fases nas superfícies geradoras de vapor - água e vapor - é possível apenas em pressão subcrítica, as caldeiras de tambor operam em pressões abaixo da crítica.

A temperatura no forno na zona de combustão da tocha atinge 1400-1600 ° C. Portanto, as paredes da câmara de combustão são feitas de material refratário e sua superfície externa é coberta com isolamento térmico. Os produtos da combustão parcialmente resfriados no forno a uma temperatura de 900-1200 ° C entram na chaminé horizontal da caldeira, onde lavam o superaquecedor, e depois vão para o duto de convecção, no qual estão localizados superaquecedor intermediário, economizador de água e a última superfície de aquecimento no curso dos gases - aquecedor de ar, em que o ar é aquecido antes de ser alimentado no forno da caldeira. Os produtos de combustão por trás desta superfície são chamados gases de exaustão: eles têm uma temperatura de 110-160 ° C. Uma vez que a recuperação posterior de calor a uma temperatura tão baixa não é lucrativa, os gases de exaustão são removidos por meio de um exaustor de fumaça para a chaminé.

A maioria dos fornos de caldeira opera sob um leve vácuo de 20-30 Pa (2 - 3 mm wc) na parte superior da câmara de combustão. No decurso dos produtos da combustão, o vácuo na via do gás aumenta e atinge 2000-3000 Pa à frente dos exaustores de fumo, o que faz com que o ar atmosférico flua através das fugas nas paredes da caldeira. Eles diluem e resfriam os produtos da combustão, reduzem a eficiência do uso do calor; além disso, isso aumenta a carga dos exaustores de fumaça e aumenta o consumo de energia de seu acionamento.

Recentemente, foram criadas caldeiras que operam sob pressurização, quando a câmara de combustão e os dutos de gás operam sob pressão excessiva gerada por ventiladores, e não são instalados exaustores de fumaça. Para que a caldeira funcione sob pressão, deve ser estanque ao gás.

As superfícies de aquecimento das caldeiras são feitas de aços de vários graus, dependendo dos parâmetros (pressão, temperatura, etc.) e da natureza do meio que se move nelas, bem como do nível de temperatura e agressividade dos produtos de combustão com os quais eles estão em contato.

A qualidade da água de alimentação é essencial para o funcionamento confiável da caldeira.Uma certa quantidade de sólidos suspensos e sais dissolvidos, bem como óxidos de ferro e cobre formados como resultado da corrosão dos equipamentos da usina, são continuamente fornecidos para a caldeira. Muito poucos sais são transportados pelo vapor gerado. Nas caldeiras com circulação múltipla, a principal quantidade de sais e quase todas as partículas sólidas são retidas, pelo que o seu conteúdo na água da caldeira aumenta gradativamente. Quando a água ferve em uma caldeira, os sais caem da solução e aparecem incrustações na superfície interna dos tubos aquecidos, o que não conduz bem o calor. Como resultado, os tubos recobertos por uma camada de incrustações de dentro são insuficientemente resfriados pelo meio em movimento neles, por isso, são aquecidos pelos produtos de combustão a uma temperatura elevada, perdem sua resistência e podem ruir sob a influência do pressão. Portanto, parte da água com alta concentração de sais deve ser removida da caldeira. Para repor a quantidade de água removida, é fornecida água de alimentação com menor concentração de impurezas. Este processo de substituição da água em um circuito fechado é denominado purga contínua... Na maioria das vezes, a purga contínua é realizada a partir do tambor da caldeira.

Em caldeiras de passagem única, devido à falta de um tambor, não há purga contínua. Portanto, a qualidade da água de alimentação dessas caldeiras é particularmente exigente. Eles são fornecidos pela limpeza do condensado da turbina após o condensador em especial estações de tratamento de condensado e tratamento adequado da água de reposição em estações de tratamento de água.

O vapor gerado por uma caldeira moderna é provavelmente um dos produtos mais puros produzidos em grandes quantidades pela indústria.

Assim, por exemplo, para uma caldeira de fluxo direto operando em pressão supercrítica, o conteúdo de contaminação não deve exceder 30-40 μg / kg de vapor.

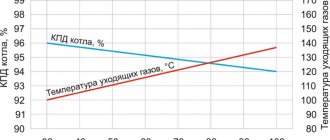

As usinas modernas operam com uma eficiência bastante elevada. O calor gasto no aquecimento da água de alimentação, evaporando-a e produzindo vapor superaquecido é o calor útil Q1.

A principal perda de calor na caldeira ocorre com os gases de combustão Q2. Além disso, pode haver perdas de Q3 por incompletude química da combustão, devido à presença de CO, H2, CH4 nos gases de exaustão; perdas com subqueima mecânica de combustível sólido Q4 associadas à presença de partículas de carbono não queimadas nas cinzas; perdas para o meio ambiente através da caldeira e dutos de gás da estrutura Q5; e, finalmente, perdas com calor físico da escória Q6.

Denotando q1 = Q1 / Q, q2 = Q2 / Q, etc., obtemos a eficiência da caldeira:

ηk = Q1 / Q = q1 = 1- (q2 + q3 + q4 + q5 + q6),

onde Q é a quantidade de calor liberada durante a combustão completa do combustível.

A perda de calor com os gases de combustão é de 5 a 8% e diminui com a diminuição do excesso de ar. Perdas menores correspondem praticamente à combustão sem excesso de ar, quando apenas 2-3% a mais de ar é fornecido ao forno do que o teoricamente necessário para a combustão.

A proporção do volume real de VD de ar fornecido ao forno para o VT teoricamente necessário para a combustão de combustível é chamada de proporção de ar em excesso:

α = VD / VT ≥ 1.

Uma diminuição em α pode levar à combustão incompleta do combustível, ou seja, a um aumento nas perdas com subqueima química e mecânica. Portanto, tomando q5 e q6 constantes, esse excesso de ar a é definido no qual a soma das perdas

q2 + q3 + q4 → mín.

O excesso de ar ideal é mantido com o auxílio de controladores eletrônicos automáticos do processo de combustão, que alteram a alimentação de combustível e ar com a variação da carga da caldeira, garantindo ao mesmo tempo o modo mais econômico de seu funcionamento. A eficiência das caldeiras modernas é de 90-94%.

Todos os elementos da caldeira: superfícies de aquecimento, coletores, tambores, dutos, forros, plataformas e escadas de serviço são montados em um quadro, que é uma estrutura de quadro.A estrutura repousa sobre uma fundação ou está suspensa em vigas, ou seja, assenta nas estruturas de suporte do edifício. O peso da caldeira em conjunto com a moldura é bastante significativo. Por exemplo, a carga total transmitida às fundações através das colunas da estrutura da caldeira com capacidade de vapor D = 950 t / h é de 6.000 toneladas. As paredes da caldeira são revestidas por dentro com materiais refratários, e por fora - com isolamento térmico.

O uso de telas à prova de gás leva à economia de metal para a fabricação de superfícies de aquecimento; além disso, neste caso, em vez de forro de tijolo refratário, as paredes são revestidas apenas com isolamento térmico macio, o que permite reduzir o peso da caldeira em 30-50%.

As caldeiras estacionárias fabricadas pela indústria russa são rotuladas da seguinte forma: E - caldeira a vapor com circulação natural sem superaquecimento intermediário do vapor; Ep - caldeira a vapor com circulação natural com superaquecimento intermediário do vapor; Пп - caldeira a vapor de passagem direta com superaquecimento intermediário do vapor. A designação da letra é seguida por números: o primeiro é a capacidade do vapor (t / h), o segundo é a pressão do vapor (kgf / cm2). Por exemplo, PK - 1600 - 255 significa: uma caldeira a vapor com um forno de câmara com remoção de cinza seca, capacidade de vapor 1600 t / h, pressão de vapor 255 kgf / cm2.

Fonte: Poleshchuk I.Z., Tsirelman N.M. Introdução à Engenharia de Energia Térmica: Livro-texto / Universidade Técnica de Aviação Estadual de Ufa. - Ufa, 2003.

Compartilhe com os seus amigos

- Clique aqui para compartilhar conteúdo no Facebook. (Abre em uma nova janela)

- Clique para compartilhar no Twitter (abre em uma nova janela)

- Clique para compartilhar no LinkedIn (abre em uma nova janela)

- Clique para compartilhar no Telegram (abre em uma nova janela)

- Clique para compartilhar no WhatsApp (abre em uma nova janela)

- Clique para compartilhar no Skype (abre em uma nova janela)

- Ainda

- Envie para um amigo (abre em uma nova janela)

- Clique para imprimir (abre em uma nova janela)

Semelhante

Medição de descarga

Nas caldeiras, as situações de emergência são extremamente indesejáveis, pois muito depende delas, podendo haver acidentes entre o pessoal de serviço. Mas mesmo em uma casa pequena, um fogão ou caldeira deve funcionar corretamente. Muitos sensores monitoram constantemente o funcionamento do dispositivo. Há um sensor de vácuo na fornalha. Existem vários designs diferentes do sensor, o principal é que ele funciona corretamente.

O sensor pode medir a resolução ou responder quando um determinado valor é excedido. Nas empresas, o sinal é transmitido do sensor para o dispositivo de notificação: luz, som, eletromagnético. E os funcionários ou automáticos tomam medidas para estabilizar a situação. Por exemplo, o fluxo de ar ou combustível pode ser reduzido. As medidas tomadas dependem do projeto da caldeira ou forno em particular.

Ao escolher uma chaminé, considere a potência da caldeira.

Ao escolher um sistema de chaminé, é imperativo considerar energia do gás da caldeira... Quanto maior a potência, maior será a temperatura de combustão do combustível. Isso é necessariamente refletido nos gases que escapam. O valor da potência ajuda você a escolher o diâmetro e o comprimento corretos do tubo. Por exemplo, para uma caldeira de 300 kW, é necessário um tubo com um diâmetro de 150 mm.

Normalmente, as instruções de uso indicam não só as características técnicas do equipamento de aquecimento, mas também fornecem recomendações para a seleção e instalação de um sistema de chaminé. Se necessário, procure a ajuda de um especialista se você não puder calcular corretamente os parâmetros ideais da chaminé.

Primeira fornalha de fornalha e verificação de rascunho

Depois de dobrado o recuperador, é necessário fazer duas coisas: deixar secar e determinar a qualidade da tiragem. O forno demora uma semana a secar. Nesse período, todas as portas foram deixadas abertas, a fornalha explodiu. Você pode queimar pequenas quantidades de papel e aparas de madeira. Se você não permitir que seque adequadamente, é possível que o material se rache no futuro.

Para saber a quantidade de calor que vai dar ao recuperador, é feita uma verificação da tiragem. Isso depende de:

- suavidade das paredes internas, incluindo as paredes da fornalha e da chaminé;

- altura do tubo - pelo menos 5 metros. Normalmente eles usam a recomendação de que quanto mais alto, melhor.

Os fornos de teste são realizados lentamente. Primeiro, eles sempre queimam papel e lascas de madeira e, em seguida, colocam fogo na lenha. A fumaça pode ocorrer no quarto. Isso indica uma tração não muito boa. Às vezes, o problema é resolvido queimando papel ou aparas de madeira na chaminé. Uma chama carmesim indica combustão incompleta do combustível. Se formará muita fuligem, que se depositará na chaminé e estreitará a abertura.

Se o fogo for amarelo palha e a fumaça for incolor, então o fogão está dobrado corretamente. Você pode verificar a tração usando um dispositivo especial. Se não estiver disponível, você pode usar papel comum. Uma folha ou tira de papel é cuidadosamente levada para a porta aberta da fornalha. Se ele desvia para a fornalha com um fluxo de ar e é puxado para dentro, não há problemas. Um fogão bem dobrado pode ser decorado com um relógio de lareira. Não só aquece a divisão, mas também é esteticamente agradável.

Dimensões e seção transversal da chaminé

Para calcular a área da seção transversal da chaminé, é necessário levar em consideração as dimensões do tubo que está disponível na caldeira a gás. A vazão da chaminé, como resultado, deve ser pelo menos o próprio tubo. Duas caldeiras de aquecimento podem ser conectadas à chaminé ao mesmo tempo, mas suas entradas só podem ser colocadas em níveis diferentes, e a distância entre elas deve ser de pelo menos 0,5 m. A seção do tubo ao conectar duas caldeiras é igual à soma de suas potências multiplicado por 5,5.

Para entender qual chaminé é necessária para uma caldeira a gás, é preciso levar em consideração não apenas sua área, mas também a forma da seção. A seção da chaminé pode ser retangular ou circular. O fluxo de fumaça se move dentro do tubo em uma trajetória em espiral, de modo que a presença de diferentes ângulos irá interferir nele. É por isso que é aconselhável dar preferência a uma chaminé com secção circular de tubos que proporcionem maior tiragem.

Do grupo META

Até quatro opções para inserções de lareira são produzidas pela META:

- ARDENFIRE - META fornos de ferro fundido de França. Este modelo possui vidros resistentes ao calor para monitoramento do processo. Eles têm boa dissipação de calor e são duráveis. Todos os conectores são selados adicionalmente com um cabo especial.

- EUROKAMIN - todos os modelos são montados com peças fabricadas na Europa. Eles também estão equipados com óculos especiais. O recuperador distingue-se pela boa transferência de calor, resistência a altas temperaturas.

- METAFIRE - inserções para lareira concebidas para lareiras. A base é de aço, a câmara é adicionalmente disposta com placas refratárias. As fornalhas nesses modelos podem ser ajustadas em altura, o vidro também está embutido. O preço e a qualidade desses modelos são bem equilibrados.

- Caminetti é um dos novos produtos. A fornalha de ferro fundido é forrada com aço de alta qualidade por dentro. Possui vidro resistente ao calor. É caracterizada pelo aquecimento rápido da sala, tem um tamanho pequeno e é esteticamente bonita.

De Keddy

Os engenheiros suecos são conhecidos por sua capacidade de trabalhar com ferro fundido. As fornalhas Keddi distinguem-se pela qualidade do ferro fundido inicialmente utilizado. As tecnologias para sua produção e processamento são classificadas. Por muito tempo eles dominaram as sutilezas de trabalhar com este material. Por esse motivo, cada um de seus produtos se diferencia por:

- alta eficiência. O aquecimento da sala começa no momento em que o fogo acaba de ser aceso. Além do ferro fundido, a construção utiliza a pedra Olivi, que acumula calor e o cede por muito tempo;

- consumo de combustível reduzido. A temperatura será mantida na sala por um longo tempo sem a necessidade de adicionar combustível com frequência:

- durabilidade. Qualquer produto irá resistir a mais de um ano de trabalho, uma garantia de até 10 anos.