Este artigo descreverá o conceito de pellets, suas variedades, o escopo desses produtos e, claro, o passo a passo do processo tecnológico de sua produção.

Pelota - Este é um material combustível sólido que é usado em engenharia de energia térmica, aquecimento de instalações residenciais e industriais e recentemente vem ganhando popularidade entre os residentes de casas particulares. As matérias-primas para sua produção são: resíduos da indústria madeireira (serragem, cavacos, galhos, cascas de árvores, placas).

Resíduos agrícolas (cascas de girassol, milho e trigo sarraceno) também são utilizados. Turfa e palha também são matérias-primas. É um grânulo cilíndrico prensado (comprimento 10-30 mm, largura 6-10 mm).

Eles são prensados sob pressão e alta temperatura (250-300 ° C). Pedaços de madeira e outras matérias-primas são colados sob pressão e temperatura usando a substância natural lingina, que está contida na própria matéria-prima.

No entanto, o uso de pellets não se limita apenas como combustível para caldeiras.

Eles também se aplicam:

- Na pecuária (os pellets são usados para borrifar o chão das salas dos animais, eles servem como cama, absorvem bem a umidade, aquecem e retêm o calor).

- Ao limpar combustíveis, lubrificantes e fluidos técnicos em oficinas, postos de gasolina.

- Como um solo de cobertura morta (cobertura protetora) para sua horta ou jardim.

- Como combustível para grelhar em vez de carvão.

- Como maca de gato.

- Como absorvente para limpar o gás de enxofre.

Tipos principais

Pellets de madeira

Eles são feitos na forma de grânulos cilíndricos de resíduos de madeira (serragem, aparas, cascas, placas, madeira de baixa qualidade). Eles são divididos em domésticos e industriais. Os pellets domésticos são feitos de serragem fresca e aparas de madeira. Outras impurezas estão presentes em grânulos industriais. Eles são claros, acastanhados ou cinza.

Uma cor mais clara indica uma alta qualidade dos pellets (uma cor clara é um sinal de usar madeira excepcionalmente boa, sem casca e serragem limpa). São os mais utilizados para aquecimento de residências particulares, pois esse tipo de pellet tem o menor teor de cinzas, pois não contém pó e casca de madeira (até 0,5%) e boa transferência de calor.

Pelotas de vegetais

Eles também são produzidos na forma granular a partir de resíduos agrícolas (palha, cascas de girassol, resíduos de milho e trigo sarraceno). O produto final é geralmente de cor escura. Em termos de transferência de calor, esses grânulos em nada são inferiores se falamos de pellets de casca de girassol, milho e trigo sarraceno, pois os pellets de palha são inferiores neste indicador aos pellets de madeira.

Mas, ao mesmo tempo, os pellets de palha têm suas vantagens: grande quantidade de matéria-prima e baixo custo. Os pellets vegetais têm um teor de cinzas superior (até 3%) do que os pellets de madeira, pelo que a limpeza da caldeira é mais frequente, este tipo destina-se ao uso industrial, visto que se libertam mais cinzas durante a combustão.

Pelotas de turfa

Eles são feitos na forma de grânulos de turfa, de cor escura. Também são populares entre as empresas industriais, pois apresentam boas qualidades calóricas, econômicas e ambientais. Eles não se espalharam entre os consumidores privados devido ao seu maior teor de cinzas, uma vez que a caldeira precisará ser limpa com muita frequência após o uso de pellets de turfa.

Requerimentos de qualidade

Os principais requisitos para a qualidade dos pellets de combustível são:

- O pellet deve ser plano e liso.

- Ausência de fissuras nos grânulos, seu empenamento e derramamento.

- O pellet deve ser bem comprimido.

- O produto acabado deve ter o percentual correto de umidade (não deve ultrapassar 15%).

- É desejável que os pellets sejam do mesmo tamanho (principalmente os fabricantes produzem pellets de combustível com um comprimento de 5 mm a 70 mm e um diâmetro de 6 mm a 10 mm), independentemente do tipo de pellet de combustível.

- Ausência ou menor teor de impurezas (poeira, areia) no produto acabado, que degradam a qualidade dos pellets.

- Cor. Para pellets de lenha, deve ser leve (mais claro - melhor qualidade), pois quanto menos inclusões escuras ou marrons no pellet, menos casca e impurezas contém. Em grânulos de turfa e plantas, é cinza escuro ou preto.

- Os pellets devem estar isentos de mofo ou bolor.

- Não deve haver produtos químicos.

Requisitos de matérias-primas para fabricação

Esses critérios são poucos, mas devem ser observados na íntegra:

- As matérias-primas não devem conter impurezas (pedras, pó, areia, detritos metálicos, folhagem).

- Deve conter o máximo de adesivos naturais possíveis (lingin, resinas e outros adesivos), o que agiliza o processo de fabricação e a qualidade do produto acabado.

- As matérias-primas não devem ser muito úmidas, embora isso seja corrigido durante a secagem, mas ainda retarda o processo de produção.

Processo de manufatura

O processo de fabricação de pellets de palha é mais simples do que pellets de resíduos de madeira. Na maioria dos casos, os fardos de palha ou fardos já estão secos. Se molhar, a secagem ocorre ao ar livre.

O consumível passa a ser alimentado no picador de palha, onde é realizado o processo de picar a palha até um determinado tamanho. Além disso, a mistura resultante é umedecida e o processo de forçar através de uma unidade de prensa com uma peneira, onde os próprios grânulos são criados. Os pellets resultantes devem ser levemente resfriados e passados por uma peneira para peneirar as partículas menores. O produto acabado só precisa ser embalado.

Recentemente, o consumo desse combustível aumentou significativamente não apenas em grandes áreas industriais: a demanda por ele do setor privado aumentou significativamente. Os pellets são o combustível mais barato. Para efeito de comparação, o gás natural pode ser fornecido: mas, neste caso, o processo de conectá-lo é um projeto muito caro. Portanto, um número crescente de pessoas comuns começou a comprar sistemas de aquecimento projetados especificamente para a queima de pellets.

Equipamentos para a produção de

O equipamento mais básico para a produção de pellets de combustível são:

- balanças para embalagens grandes (500, 1000 kg);

- máquina de embalagem;

- bunker para pellets acabados;

- esteira ou raspador;

- exaustor de fumaça;

- um ventilador para remover o dropout;

- resfriador;

- prensa da pelota;

- tambor secador;

- mecanismo para carregar matérias-primas processadas no secador;

- caldeira (gás ou serragem);

- misturador;

- moinho de martelo;

- triturador (tambor ou disco);

- recipiente para matérias-primas com um transportador;

- ciclones;

- mangas de ar;

- transportadores de parafuso;

- transportadores aéreos;

A diferença entre a produção de pellets de palha e madeira

O processamento da palha é, curiosamente, muito mais simples e fácil do que, por exemplo, a tecnologia de produção de pellets de madeira. Não há etapa de secagem do equipamento, com isso, reduz-se o quadro de funcionários, os gastos com eletricidade e calor para a secagem.

Embora a granulação da palha seja mais simples, seu armazenamento deve obrigatoriamente ser sob um galpão e, dada a baixa densidade dos fardos, os galpões devem ter grandes áreas.A madeira, como sabemos, antes de secar, é armazenada em enormes pilhas e não tem medo de neve e chuva.

Além disso, vale destacar a homogeneidade das matérias-primas, não havendo pellets escuros e claros, e, consequentemente, toda a tecnologia fica ainda mais simples.

Mas a presença de impurezas minerais na palha às vezes é ainda maior do que na madeira. Portanto, alguns produtores limpam a grama do solo usando centrífugas convencionais.

Como você pode ver no vídeo, a palha é trazida em fardos ou rolos, depois picada e granulada com um picador de palha. A palha crua repousa separadamente e seca ao sol, depois é misturada com a seca e também granulada.

O desempenho do equipamento é muito superior, já que a grama não é tão resistente quanto a madeira. Portanto, mesmo aqui o custo da eletricidade é muito menor. Aqui, matrizes em anel são utilizadas em prensas, cuja produtividade chega a 15 toneladas por hora.

Portanto, resumindo o equipamento, listamos o que é necessário para os grânulos de ervas:

- Cortador de palha com fardos e alimentação de fardos;

- Bunker na frente da imprensa;

- Granulador;

- Resfriador de pellets;

- Uma peneira e um sistema de alimentação de peneiras finas no bunker na frente da prensa;

- Caixa de armazenamento para grânulos acabados após a peneira;

- Balanças para big bags;

- Além disso, você pode instalar embalagens para embalagens em sacos de 3 a 50 kg.

Tecnologia de produção

As principais etapas tecnológicas da produção de pellets combustíveis são:

Britagem grosseira de matérias-primas

Nesta fase, grandes matérias-primas são trituradas até o tamanho necessário (comprimento de até 25 mm, diâmetro de até 2-4 mm). Isso é necessário para simplificar o trabalho da prensa de pellets, pois quanto menor o material, melhor e mais rápido são formados os pellets.

Este processo é realizado por meio de um triturador. A britagem pode ser realizada várias vezes, se na primeira vez não foi possível atingir a fração necessária do material. Mais adiante no transportador raspador, a matéria-prima triturada entra no misturador e, em seguida, no tambor de secagem.

Secagem de matérias-primas processadas

Esta etapa é uma das principais e decorre em tambor de secagem. O ar quente é alimentado a partir da caldeira através das mangas, que seca a umidade dos cavacos processados. Os cavacos secos devem ter um teor de umidade de pelo menos 8%, pois as matérias-primas muito secas vão aderir pior no granulador, mas não mais do que 12%, já que os pellets acabados queimarão pior na caldeira.

Durante a secagem, o ar de exaustão sob a ação do vácuo do exaustor é capturado junto com pequenas frações, que são depositadas no ciclone para posterior esmagamento fino, e o ar de exaustão é removido para a atmosfera. Neste caso, parte das menores frações por transportadores de ar entram na caldeira.

Esmagamento fino

Essa etapa é necessária para uma britagem ainda maior de cavacos e serragem (comprimento de até 4 mm, diâmetro de até 1,5 mm) para garantir um funcionamento mais eficiente do moinho de pelotização. A britagem fina é realizada em um moinho de britagem. A matéria-prima é alimentada por um ciclone.

Na trituradora, a matéria-prima é esmagada até o estado de farinha, e então essa farinha através de transportadores de ar entra nos ciclones (o primeiro ciclone para a separação primária da farinha de madeira do ar, o segundo ciclone para a separação secundária final) . Além disso, após a separação do ar, a farinha de madeira é alimentada para uma rosca transportadora reta. Em seguida, do transportador helicoidal direto para o inclinado até o bunker da prensa de pelotização, onde o misturador é instalado.

Correção de umidade

Este processo ocorrerá em um dispositivo especial - um mixer. A correção do teor de umidade é muito importante, pois se a matéria-prima estiver muito seca (umidade inferior a 8%), a colagem da matéria-prima na prensa de pelotização será de má qualidade. É necessário um mixer para o ajuste. Se necessário, fornecerá vapor ou água por seus canais e a saída será pó de madeira com o teor de umidade correto.

Granulação e prensagem

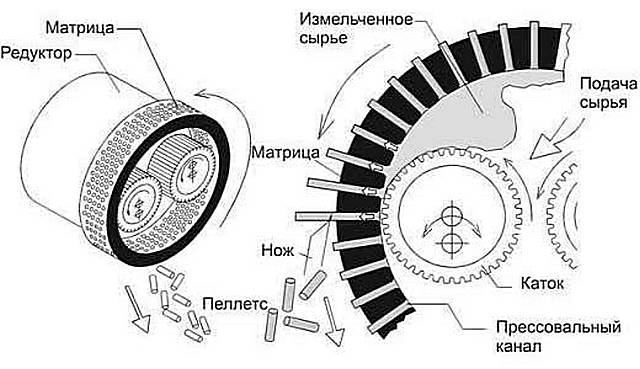

Este processo ocorre em uma prensa de pelotização especial. Após o ajuste do teor de umidade das matérias-primas no misturador, elas vão para o granulador. Nele, sob alta pressão de prensa e alta temperatura (250-300 ° C), a matéria-prima é prensada por meio de uma matriz especial, por onde passa o pó de madeira colado em grânulos cilíndricos.

As resinas e o lingin contidos na madeira fragmentada são materiais de ligação naturais. Esta cola sob alta pressão e temperatura cola as partículas das matérias-primas em grânulos de alta qualidade. Uma faca fixa é instalada no granulador, que corta o material acabado espremido para fora da matriz em grânulos do tamanho necessário (comprimento 10 ... 30 mm, largura 6 ... 10 mm). Em seguida, os grânulos são alimentados para o refrigerador.

Resfriamento de pellets

As pelotas acabadas que acabaram de sair da peletizadora estão muito quentes, por isso precisam ser resfriadas. Esta operação é realizada com um refrigerador. Os pellets que entram na coluna de resfriamento são soprados com ar do ventilador, que "suga" o ar quente dos pellets e captura a farinha de madeira não granulada.

O ar quente é removido para a atmosfera e a farinha é removida para um ciclone. As propriedades físicas e químicas dos pellets de combustível mudam durante o resfriamento, e com isso adquirem o nível correto de umidade, dureza e temperatura (70-90 ° C). Em seguida, os grânulos são enviados para embalagem.

Embalagem de produtos acabados

A etapa final da produção de pellets de combustível. Da coluna de resfriamento através de uma correia ou transportador raspador, os grânulos acabados são alimentados para a tremonha para produtos acabados. A tremonha é equipada com balanças para saber exatamente o peso do saco embalado com pellets. Aqui, os pellets granulares são embalados em sacos (10 kg, 25 kg, 50 kg). Também os pellets são embalados em grandes sacos (250 kg, 500 kg, 1000 kg).

Na verdade, este é todo o processo de produção.

O resíduo final da combustão de pellets de combustível é a cinza. O seu descarte consiste na limpeza da gaveta das cinzas da caldeira. A cinza pode ser usada para fertilizar o solo da sua horta, do seu jardim, dos canteiros de flores, pois é um excelente fertilizante.

Portanto, deve-se concluir que tanto a produção quanto o uso de pellets de combustível são ecologicamente corretos e não contêm resíduos (os resíduos podem ser usados para fins úteis).

Benefícios da palha para fazer pelotas de combustível

Sem etapa de secagem

A palha é o caule seco de cereais e leguminosas, bem como o linho e outras plantas agrícolas. O teor de umidade dessa massa é geralmente inferior a 20%. Mesmo que chova antes da colheita da grama, a massa da planta seca rapidamente ao ar livre. Isso elimina a necessidade de incluir uma seção de secagem cara na linha de produção.

Barato de matérias-primas

A palha é barata de se comprar e, para empresas agrícolas, é gratuita. Isso aumenta a lucratividade da produção. A desvantagem, claro, é que as matérias-primas aparecem apenas em uma determinada estação.

Facilidade de processamento

Ao contrário da madeira, a palha é macia e flexível. É mais fácil moer em uma trituradora e comprimir: menos tempo e energia são necessários e a produtividade do complexo de processamento é maior.

Alto poder calorífico

Os indicadores de grama seca em termos de calor de combustão são semelhantes aos da madeira: são 13-16 MJ / kg. Nesse caso, é liberada mais energia do que na queima de aparas de madeira.

Recurso reproduzível e ecologicamente correto

Culturas de diferentes safras ocorrem a cada verão. Isso resulta em emissões zero de CO2 com o uso da palha. A quantidade de dióxido de carbono liberada na atmosfera pela queima da grama será absorvida pela nova safra de plantas. Os produtos da combustão contêm 0,5% de dióxido de carbono.

Tipo de pellets exigidos

Os pellets de palha são amplamente utilizados em plantas industriais na Europa e no Leste Asiático. Os maiores consumidores são a Dinamarca e a Alemanha. Ao mesmo tempo, o objetivo dos pellets de palha pode ser mais amplo do que o combustível: é um tipo de alimento composto e cama para o gado.

Comparação de tecnologias de produção de pelotas

De madeira

Estágios da produção de pellets de madeira:

- Britagem grosseira de resíduos de madeira em um moinho de martelos.

- Secagem de madeira picada em uma secadora.

- Esmagamento fino (levando ao estado de pó de madeira).

- Controle de umidade no misturador (se necessário, alimentação de vapor ou água).

- Prensagem e granulação de pellets de combustível em uma prensa de pellets.

- Resfriamento de grânulos cilíndricos acabados em um refrigerador (temperatura 70-90 ° C).

- Embalagem e embalagem de produtos acabados em sacos.

De serragem

A produção de grânulos a partir de serragem é a seguinte:

- Seque a serragem de forma que seu teor de umidade não ultrapasse 12%.

- Pegue uma peneira e peneire a serragem para que nenhum resíduo (pedras pequenas, folhas, etc.) entre no granulador.

- Moagem de serragem em um moinho de martelos.

- Se a umidade for inferior a 8%, a serragem triturada deve ser alimentada no misturador (aumentar a umidade para 8-10%).

- Granulação de pellets de serragem.

- Resfriamento e secagem de grânulos em refrigerador.

- Embalagem de pellets de serragem em sacos de papel.

De palha

Produção de pellets de palha:

- Cortar palha (comprimento até 4 mm).

- Re-britagem em um triturador de moinho.

- Secagem em uma secadora.

- Controle de umidade da palha picada na batedeira (abastecimento de água ou vapor).

- Prensagem e granulação da farinha de palha.

- Resfriamento de pellets de palha em refrigerador.

- Embalagem de pellets de palha.

Da laje

Os pellets de placas são produzidos da seguinte forma:

- Processamento de placas em picador (comprimento dos cavacos até 50 mm).

- Esmagamento de aparas de madeira em um moinho de martelo.

- Secagem de cavacos de placas em um tambor de secagem (teor de umidade de 8% a 12%).

- Britagem fina em moinho (até o estado de pó de madeira).

- Controle de umidade no misturador (se a umidade for inferior a 8%, fornece-se vapor ou água).

- Granulação de placas de farinha de madeira em prensa de pelotização.

- Resfriamento de grânulos de placas cilíndricas.

- Embalagem de grânulos em sacos.

De turfa

A tecnologia para a fabricação de pellets de turfa combustível é a seguinte:

- É necessário dispor a turfa para que seque naturalmente.

- Deve ser limpo de detritos (raízes de plantas, folhagens, pedras).

- Esmagamento de turfa em uma máquina de trituração.

- Seque a massa de turfa em um secador até um teor de umidade de no máximo 12%.

- Re-moagem (trituração fina) em um moinho de trituração.

- Alimente a massa de turfa esmagada em uma prensa de pelotização com um misturador embutido para granulação de turfa e tratamento com vapor.

- Resfrie pelotas de turfa em uma coluna de resfriamento.

- Embale os pellets de combustível acabados em sacos.

Pelotas DIY

Um dos tipos modernos de combustíveis sólidos para fogões, lareiras ou caldeiras para sistemas de aquecimento doméstico são os pellets - minibriquetes comprimidos, obtidos a partir de resíduos da indústria madeireira ou madeireira. Assim, duas tarefas importantes são resolvidas ao mesmo tempo - fornecer combustível aos consumidores e utilizar de forma racional os resíduos, que antes eram simplesmente queimados sem nenhum benefício.

Pelotas DIY

Os pellets são muito cómodos de utilizar, sobretudo porque as caldeiras equipadas com amplos silos de carga e linhas para alimentação automática contínua de pellets na câmara de combustão foram especialmente desenvolvidas para este tipo de combustível (para mais detalhes, consulte a publicação correspondente no nosso portal). Muitos modelos de tais dispositivos de aquecimento destinam-se ao uso doméstico em condições de sistemas de aquecimento autônomos para residências privadas.Portanto, podemos explicar plenamente o crescente interesse dos proprietários de moradias individuais na busca por fornecedores confiáveis desse tipo de combustível. Além disso, muitos proprietários estão pensando se haverá oportunidade de fazer pellets com as próprias mãos.

Este artigo considerará as principais vantagens do combustível sólido granular, as etapas tecnológicas do processo de sua produção e os equipamentos necessários para tal. Os leitores que desejam fazer pelotas com as próprias mãos devem realmente avaliar as oportunidades disponíveis, pesar os prós e os contras para ter certeza de que essa abordagem é racional e economicamente viável para o problema do fornecimento autossuficiente de combustível peletizado para suas próprias casas.

O que são pelotas e suas principais vantagens

Os pellets são minibriquetes comprimidos (grânulos) de formato cilíndrico com diâmetro de 4 a 8? 10 mm, normalmente de 15 a 50 mm de comprimento. A matéria-prima para sua produção pode ser uma variedade de materiais.

Uma variedade de materiais pode ser usada como matéria-prima para a fabricação de pellets.

- Na maioria das vezes, os resíduos da madeira são usados para a granulação - serragem ou pequenas aparas. Esses pellets são da mais alta qualidade.

- Resíduos da exploração madeireira e processamento primário de madeira - cascas, galhos e até folhas secas ou agulhas - também podem ser processados.

- Os resíduos de tecnologias agroindustriais são ativamente utilizados como matéria-prima - palha, casca de girassol, torta, resíduos de grãos remanescentes após linhas de moagem de farinha ou produção de cereais.

- Os pellets são feitos de turfa - desta forma, este tipo de combustível proporcionará a máxima eficiência energética.

- Em grandes complexos avícolas, muitas vezes são instaladas linhas para a produção de pellets de seu esterco de frango - os problemas de descarte e produção sem resíduos são resolvidos.

- As modernas tecnologias de processamento tornam possível usar até mesmo resíduos sólidos domésticos separados para a produção de pellets.

É claro que os pellets feitos de materiais diferentes diferem muito em qualidade e em sua produção potencial de energia. É comum distinguir entre três tipos principais de tais combustíveis granulares:

Os próprios pellets podem variar na classe de qualidade

- Pellets de "classe premium" são considerados ideais para uso em sistemas de aquecimento autônomos. Eles são feitos exclusivamente de resíduos de madeira altamente purificados. Eles se distinguem por uma tonalidade clara pronunciada e uniformidade de estrutura. Esses pellets têm um teor mínimo de cinzas - o resíduo incombustível é de apenas 0,5% da massa total do combustível. A grande maioria dos pellets produzidos para consumo massivo pertence a esta classe. Talvez a única desvantagem significativa de tal combustível seja seu preço bastante alto.

- Os pellets do chamado grau industrial (industrial) podem incluir uma certa pequena porcentagem de partículas de casca, impurezas do solo, folhagem ou agulhas. O seu teor de cinzas, claro, é muito superior, mas o consumo de energia ainda é bastante elevado, o que permite a sua utilização no sistema de aquecimento doméstico, com a condição de manutenção preventiva mais frequente nos equipamentos das caldeiras. Mas, por outro lado, o custo desse combustível já é bem menor. Eles são visivelmente mais escuros do que os pellets de classe premium.

- Os pellets de menor qualidade em escala industrial são obtidos a partir de resíduos agrícolas e outros materiais. Seu teor de cinzas é muito alto - até 4% e ainda mais, eles não diferem no alto consumo de energia. No entanto, seu baixo preço torna-os econômicos para uso em grandes caldeiras.

Aliás, alguns tipos de pellets podem ser usados não apenas como combustível para combustão em fogões e caldeiras.Eles são usados, por exemplo, para fertilizar e mulching o solo, como adsorventes e enchimentos para "camas de gato".

Quais são as qualidades positivas que as pelotas ainda têm:

Quando os pellets são queimados, substâncias não perigosas são liberadas na atmosfera.

- Eles estão entre os combustíveis mais ecológicos - o conteúdo de substâncias nocivas e ativas nos gases de exaustão é mínimo. Estes são principalmente vapor de água e dióxido de carbono, que são facilmente absorvidos pelas plantas.

- O combustível de pellets se presta bem à pirólise, o que possibilita sua utilização nas correspondentes caldeiras de longa queima de alta eficiência. O uso de linhas de carregamento automáticas minimiza a participação humana no processo de operação dos equipamentos da caldeira.

- Esse combustível é muito compacto e não requer grandes áreas de armazenamento. O transporte do suprimento de combustível necessário também exigirá custos muito menores.

Os pellets são fáceis de transportar e armazenar

- Na fabricação de pellets, não são utilizados aditivos químicos, misturas adesivas e modificadores. Eles não têm odores desagradáveis, não são capazes de causar reações alérgicas, seu armazenamento pode ser organizado mesmo nas imediações dos alojamentos.

- A transferência de calor de pelotas de qualidade, especialmente em relação ao volume, supera a maioria dos tipos de madeira e carvão comuns.

- Os pellets não estão sujeitos a processos de decadência interna ou debate. Isso praticamente elimina a possibilidade de combustão espontânea.

- Muitas vezes, os pellets são o tipo mais barato de combustível de alta qualidade na região, especialmente se houver empresas de manufatura que os fabricam - você pode concluir contratos de longo prazo para determinados volumes de suprimentos no atacado.

Qual é o processo tecnológico de fabricação de pellets

Todo o processo tecnológico de fabricação do combustível sólido granular é dividido em várias etapas.

Esquema das etapas tecnológicas da produção de pelotas

- Preparação inicial e britagem primária de matérias-primas. Madeira ou resíduos agrícolas, se possível, são separados, limpos de impurezas desnecessárias e transferidos para a linha de britagem primária do material.

Britador estacionário para trituração primária de madeira

Trituradores convencionais, fixos ou móveis, que são usados em empresas madeireiras ou de processamento de madeira, e às vezes até mesmo em residências, produzem cavacos de 30-50 mm de tamanho e 1-2 mm de espessura.

- A próxima etapa obrigatória é a secagem da matéria-prima triturada. Para o processo de produção posterior, é necessário que o teor de umidade residual da madeira não exceda 12? 14 por cento. Para isso, as matérias-primas são enviadas para plantas de secagem, tambor ou princípio de aeração de funcionamento.

Planta de secagem com princípio de operação aerodinâmico

- A madeira seca é transferida para a linha de moagem fina. Na maioria das vezes, são usados trituradores de martelo (moinhos), que levam os cavacos ao estado de serragem fina ou mesmo "farinha de madeira". A fração máxima de partículas de madeira na saída não deve exceder 4 mm. A densidade típica do material na saída desta linha de produção é da ordem de 150 kg / m3.

Um moinho de martelo traz a matéria-prima para a fração fina necessária

- Muitas vezes acontece que após a secagem e moagem final, a umidade residual na matéria-prima triturada não será suficiente para formar grânulos fortes. Para eliminar esse problema e trazer a umidade necessária para 10? 12 por cento realizam um ciclo de tratamento de água - saturação de matérias-primas com vapor quente ou água comum. O vapor é utilizado no caso da utilização de madeira nobre como matéria-prima ou velha, que está em uso há vários anos. Para variedades mais suaves, geralmente é usada a imersão em água.

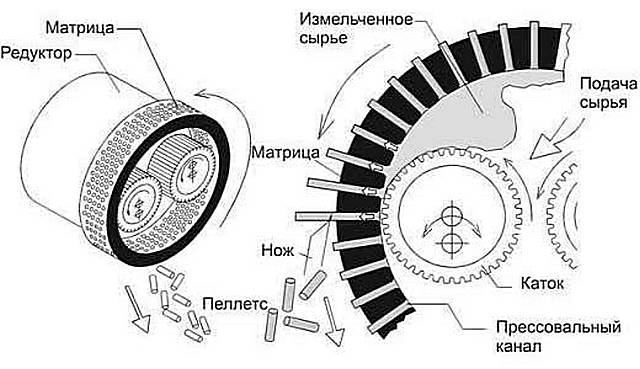

- Após atingir o teor de umidade necessário, a matéria-prima é transferida para a linha de prensagem. Em instalações especiais, ele é empurrado através de matrizes com orifícios cônicos de um determinado diâmetro. A forma especial dos canais garante a compactação máxima da serragem. além disso, sob a influência da pressão e do inevitável aumento da temperatura, a madeira é uma substância especial - a lignina, que está sempre presente em sua composição bioquímica. A lignina promove forte adesão dos menores fragmentos em uma estrutura de pellet bastante densa.

Pelotas moldadas na saída da matriz cilíndrica

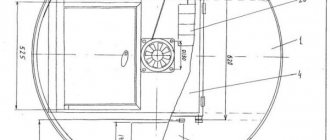

As matrizes podem ser do tipo cilíndrico ou plano. A cada volta completa da matriz, a matéria-prima, prensada em briquetes cilíndricos, é cortada com uma faca especial, que atinge uma observância aproximada das dimensões lineares uniformes dos peletes resultantes.

Um diagrama aproximado de pellet pressionando através de uma matriz cilíndrica

Matrizes cilíndricas são mais frequentemente usadas em instalações industriais estacionárias. Em modelos compactos de granuladores, é dada preferência a matrizes planas com dois ou mais rolos.

Em instalações de pequeno porte, matrizes planas redondas são usadas com mais frequência.

- As pelotas obtidas na saída da linha de prensagem são resfriadas, pois podem atingir uma temperatura de até 65? 90 graus, seco naturalmente, e depois embalado em sacos e enviado para o armazém de produto acabado, para redes de varejo ou diretamente para o consumidor.

Vídeo: ciclo completo de produção para fabricação de pellets

Produção de pelotas em fazenda particular

O que parece bastante simples na produção industrial de combustível peletizado nem sempre será possível ou econômico quando se tenta organizar tal coisa na escala de uma economia pessoal. Os problemas residem no seguinte:

- Para a fabricação de pellets, é obrigatório contar com um equipamento especializado - um granulador. Essas instalações de baixa produtividade são produzidas por algumas empresas (europeias ou chinesas), mas seu custo é bastante alto, às vezes chegando a várias centenas de milhares de rublos. Você pode solicitar uma máquina semelhante de artesãos particulares que dominam a fabricação desse tipo de equipamento - há muitas ofertas na Internet. No entanto, os custos de equipamentos de alta qualidade feitos individualmente, talvez, não menos do que o de fábrica.

Em vários artigos em vários sites, você pode encontrar a declaração de que esse tipo de equipamento é fácil de fabricar você mesmo. Não está claro em que os autores de tais publicações foram guiados, desenhando um quadro tão róseo. Granulador, de fato, você pode fazer você mesmo, mas este processo não pode ser chamado de simples. A preparação das peças necessárias, a montagem do mecanismo de transmissão de rotação, o ajuste preciso de todas as unidades móveis, tendo em conta as enormes cargas que surgem durante o processo de granulação, é uma tarefa de elevado grau de complexidade, à disposição dos artesãos. bem versado nas propriedades dos metais e suas tecnologias de processamento. Serão necessários trabalhos de torneamento, fresagem, soldagem e serralharia de alta precisão que requeiram qualificações profissionais reais. Antes de iniciar a fabricação, você precisa avaliar suas capacidades com bastante sobriedade.

- O segundo aspecto importante é a disponibilidade de matéria-prima. Se pretende fazer pellets caseiros, como dizem, “do zero”, então necessitará de instalações para a trituração do material e a sua secagem obrigatória. Será economicamente rentável mesmo do ponto de vista de não adquirir equipamentos, mas sim consumo de energia de todos os processos? Na produção em massa, isso compensa em grandes lotes de produtos processados e um saldo negativo pode se desenvolver para atender às necessidades de uma fazenda individual.

Provavelmente, é aconselhável retomar a fabricação de pellets em casa se houver possibilidade de recebimento regular e quase gratuito de matérias-primas prontas - aparas trituradas ou serragem. Então, talvez, seja lucrativo não apenas abastecer-se com combustível granular, mas também oferecer produtos acabados para venda a outros proprietários.

A propósito, muitas máquinas de granulação de matriz plana não requerem um ciclo de britagem secundário - rolos dentados poderosos e pesados podem lidar com isso, que devem moer os cavacos até um estado adequado para prensar pelotas. É verdade que é impossível fazer sem secar lascas de madeira na maioria dos casos, mas artesãos habilidosos fazem os mais simples secadores de tambor usando velhos barris de metal para isso.

Vídeo: secador de tambor caseiro de barris

- Deve-se ter em mente que nem toda madeira é totalmente adequada para a fabricação de pellets. Assim, por exemplo, as tentativas de granular serragem de tília, salgueiro ou choupo estão quase fadadas ao fracasso - o material não “sinteriza” bem e se esfarela ao menor impacto mecânico.

A madeira de coníferas é considerada ótima para esses fins - sua resina natural contribui para a produção de grânulos estáveis e duráveis.

O que você precisa para fazer seu próprio granulador

Encontrar os desenhos exatos da planta para fazer pellets em casa é muito problemático. Os mestres que se dedicam à fabricação de granuladores relutam muito em compartilhar seus segredos e, se permitirem que alguém use os desenvolvimentos testados na prática, por um preço muito alto.

O princípio do dispositivo e funcionamento de uma instalação de pequeno porte, seus principais componentes, sua fixação e interação são apresentados no vídeo anexo.

Vídeo: dispositivo de uma peletizadora de pequeno porte

Portanto, para montar o granulador, você precisará de:

- Matriz redonda plana. Às vezes, pode ser comprado em lojas - eles são usados para fazer ração peletizada. A autoprodução também é possível, mas requer ferramentas e equipamentos profissionais. É necessário cortar com muita precisão um círculo de metal com espessura de pelo menos 20 mm, marcar e fazer um orifício para que a matriz se encaixe no eixo com uma ranhura para fixação rígida para transmitir a força rotacional.

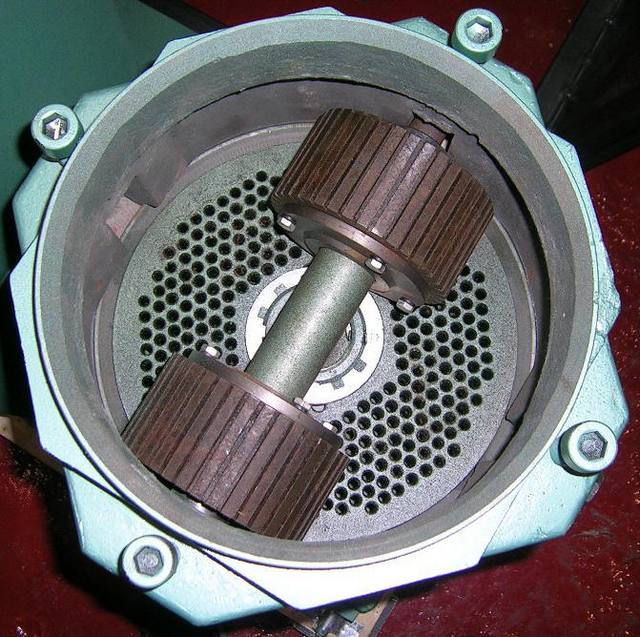

Principais peças de trabalho - matriz e bloco de rolos nervurados

Os furos de prensagem devem necessariamente ter uma configuração cônica afilando para baixo - para sua execução é necessária uma fresa especial, feita no ângulo desejado.

O diâmetro total da matriz pode ser diferente - quanto maior for, maior será a produtividade do dispositivo, mas mais poderoso será o acionamento de energia necessário.

Vídeo: como a matriz é feita

- O segundo componente mais importante do design são os rolos potentes com uma superfície de trabalho dentada. Eles se encaixam no eixo por meio de rolamentos. Essa unidade em si tem um orifício no centro, que é empurrado para um eixo de acionamento vertical rotativo também por meio de um rolamento. O ajuste da pressão dos rolos à matriz é feito com uma porca roscada de grande diâmetro. Na montagem do aparelho, o eixo com roletes é fixado nas alças do corpo, permanecendo imóvel durante a operação. As dimensões dos rolos, é claro, devem corresponder ao plano de trabalho da matriz com orifícios.

- O próprio corpo é feito de um tubo ou um cilindro é soldado de uma folha de metal. O diâmetro interno deve corresponder ao tamanho da matriz, para que ela possa girar, mas com a menor folga possível.

Normalmente, o corpo é dobrável. Isso simplifica a manutenção do dispositivo.

Parte inferior da carcaça com a caixa de engrenagens instalada

Uma caixa de engrenagens será instalada na parte inferior, transmitindo a rotação da polia para o eixo de trabalho vertical, de forma que uma velocidade de rotação de cerca de 70 - 100 rpm seja fornecida. uma janela com uma bandeja para pellets acabados é fornecida no corpo.

A matriz e os rolos estão localizados na parte superior de trabalho.

Na parte superior removível do corpo, estará localizada a unidade de trabalho do aparelho - a própria matriz com os roletes e o eixo fixado com parafusos especiais de travamento, sobre os quais são montados.

Granulador desmontado

- Toda a estrutura deve ser baseada em uma moldura poderosa - uma cama, que pode ser feita de um perfil de metal laminado (canal, ângulo, viga em I). As cargas dinâmicas e de vibração durante a operação são muito significativas e a estrutura deve ser capaz de suportá-las livremente. Aqui, no quadro, normalmente é prevista a instalação de um acionamento elétrico conectado à caixa de engrenagens do aparelho por uma correia, corrente ou transmissão por cardan.

Variante da disposição do granulador e do acionamento elétrico em uma estrutura comum

- O motor elétrico deve garantir o desempenho da instalação sob carga máxima, sem sobreaquecimento. Normalmente, mesmo para um aparelho pequeno, é necessário um acionamento elétrico com capacidade de cerca de 15 kW.

- É aconselhável fornecer um funil de carregamento em forma de cone, colocado no topo do cilindro do corpo - isso facilitará muito o fornecimento de matéria-prima para a moldagem de pellets.

Se tudo deu certo, as peças e montagens necessárias foram feitas e cuidadosamente ajustadas, o dispositivo funciona com segurança no "modo inativo", então você pode fazer o primeiro teste executado com o carregamento de aparas ou serragem - pellets bem formados devem aparecer na saída .

Vídeo: operação de uma planta de produção de pelotas de pequeno porte

No entanto, o esquema proposto do granulador não é, de forma alguma, um "dogma". Os artesãos criam seus próprios projetos. O vídeo abaixo mostra uma instalação para a produção de pellets do tipo trado - seu funcionamento é em muitos aspectos semelhante ao conhecido moedor de carne doméstico. A única coisa - para tal esquema, você precisará de matérias-primas que foram esmagadas até a menor fração - o trado não será capaz de moer nem mesmo cavacos muito grandes.

Vídeo: planta de rosca caseira para produção de pelotas